多工位内孔毛刺电解去除机床设计

[摘要] 随着机械制造业的发展,人们对零件和设备的质量要求越来越高,这样我们便必须来改进去毛刺技术。在过去的几年里,毛刺去除技术已经在精确制造和高精度机器领域得到了很好的发展。随着去毛刺的发展我们可以得到更高精度的零件和更高性能的设备,去毛刺技术是机械制造行业的一个重要领域。尽管如此去毛刺技术一直很难实现高效率和高自动化。因为毛刺的不同形状和特性,并且去毛刺工艺大部分情况下是由手工操作来完成的,所以去毛刺在一些场合很难满足加工要求。对于垂直主孔的内孔去毛刺则更加困难了。类似这样的工作到目前多数情况下只能由少数经验比较丰富的的工人来承担,这样就大大的增加了产品的成本和降低了生产效率。如果我们能利用电化学法来去除毛刺很多问题就可以解决,为了提高加工效率和实现去毛刺的自动化,发展电解去毛刺就显得非常必要了。因此我自己动手设计了一台电解去毛刺机床,改进了当前的一些不足。由于水平有限,错误在所难免。并且希望通过本文章对电解加工技术的发展会有所帮助。相信通过我们的努力我国这项技术将得到飞速发展。

[关键词] 去毛刺 电化学法 电解机床 生产效率

Design of Mulitiple Working position Electrochemical

deburing machine for burs of inner holes

[Abstract] As the mechanical manufacturing is developing, people need more and more high quality parts and better capability equipments. In this situation, the burr technology should be improved too. In the past few years , the technology of deburring has developed in the fields of precision manufacturing and high quality machining. With the development in this trade, people can get more and more high quality products, when we have good parts we can get good capability equipments. So deburring is a important region in mechanical manufacturing. However, deburring still has many difficult problems in highly efficient production and automation in FMSs. Because of various shapes, dimensions and properties of the burrs .The removal of burr still does not have a standard definition ,and because it depends mostly on manual treatment. The deburring of internal cross holes which are perpendicular to a main hole, is especially difficult, have no other ways, so far this job has been undertaken by manual post-processing by skilled worker and becomes a factor in lower productivity and high cost. but if we can use electrochemistry method to wipe off the burrs,many problem will be resolved. Therefore, for high efficiency and automation of the internal deburring of a cross hole, the development of electrochemical deburring technology is essential. In this article, I designed a ECD machine which is used to wipe off the burr of internal cross holes which are perpendicular to a main hole.When I design this machine I conquered many difficulties and improved a few sets in the ECD machines which have have been in existence.for my limited mechanical knowledge, there will be many mistakes and improper devises. By writing this article ,I hope this will be helpful in improving the ECD technology. we can believe in the future days, Electrochemical deburring technology in our country will be improved rapidly with our work.

[Keywords] Deburring Electrochemical Electrochemical machine Efficiency

目 录

绪 论…………………………………………………………………………1

第1章 课题简介……………………………………………………………3

1.1 电解加工的发展……………………………………………………3

1.2 电解去毛刺的基本原理……………………………………………4

1.3 本次设计的要求……………………………………………………5

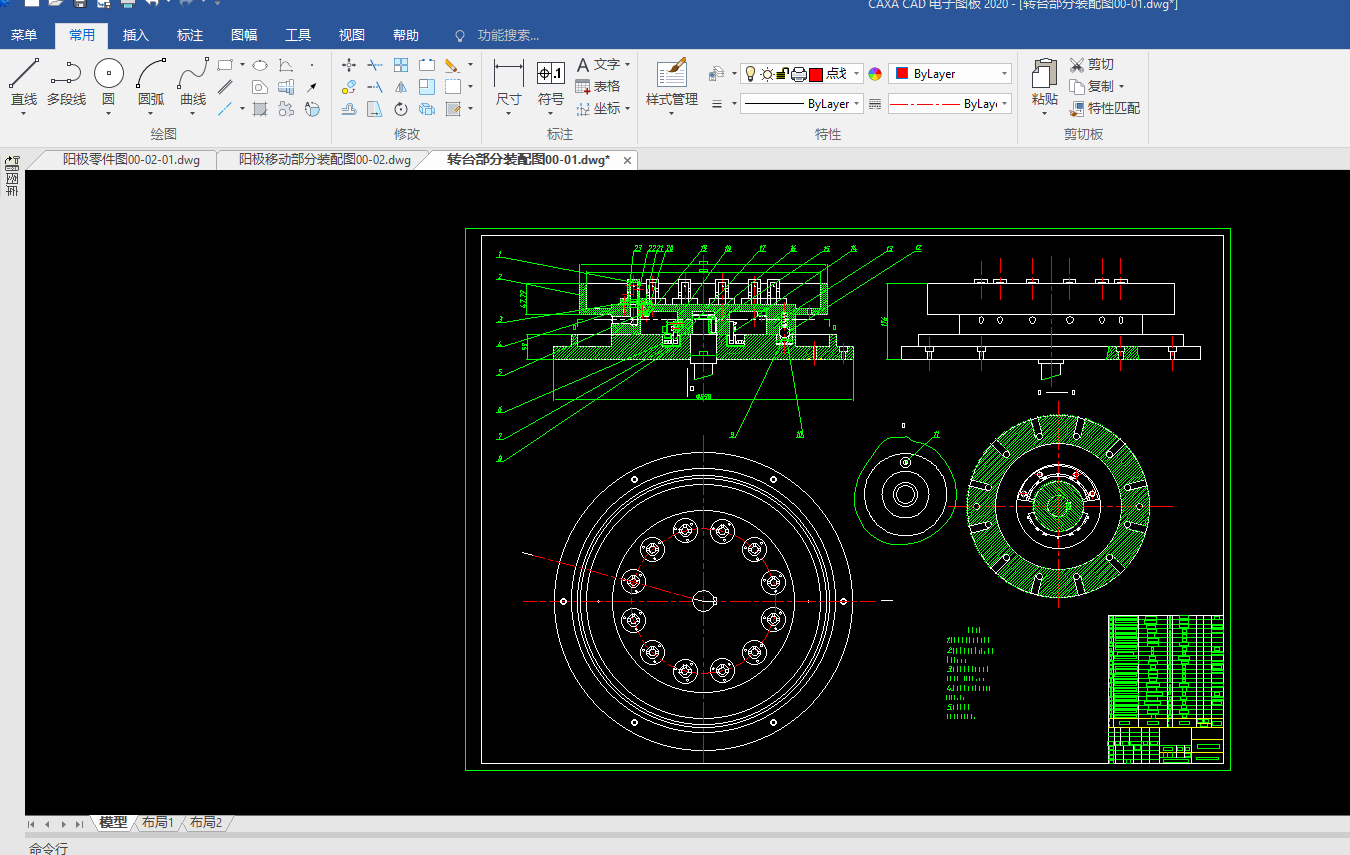

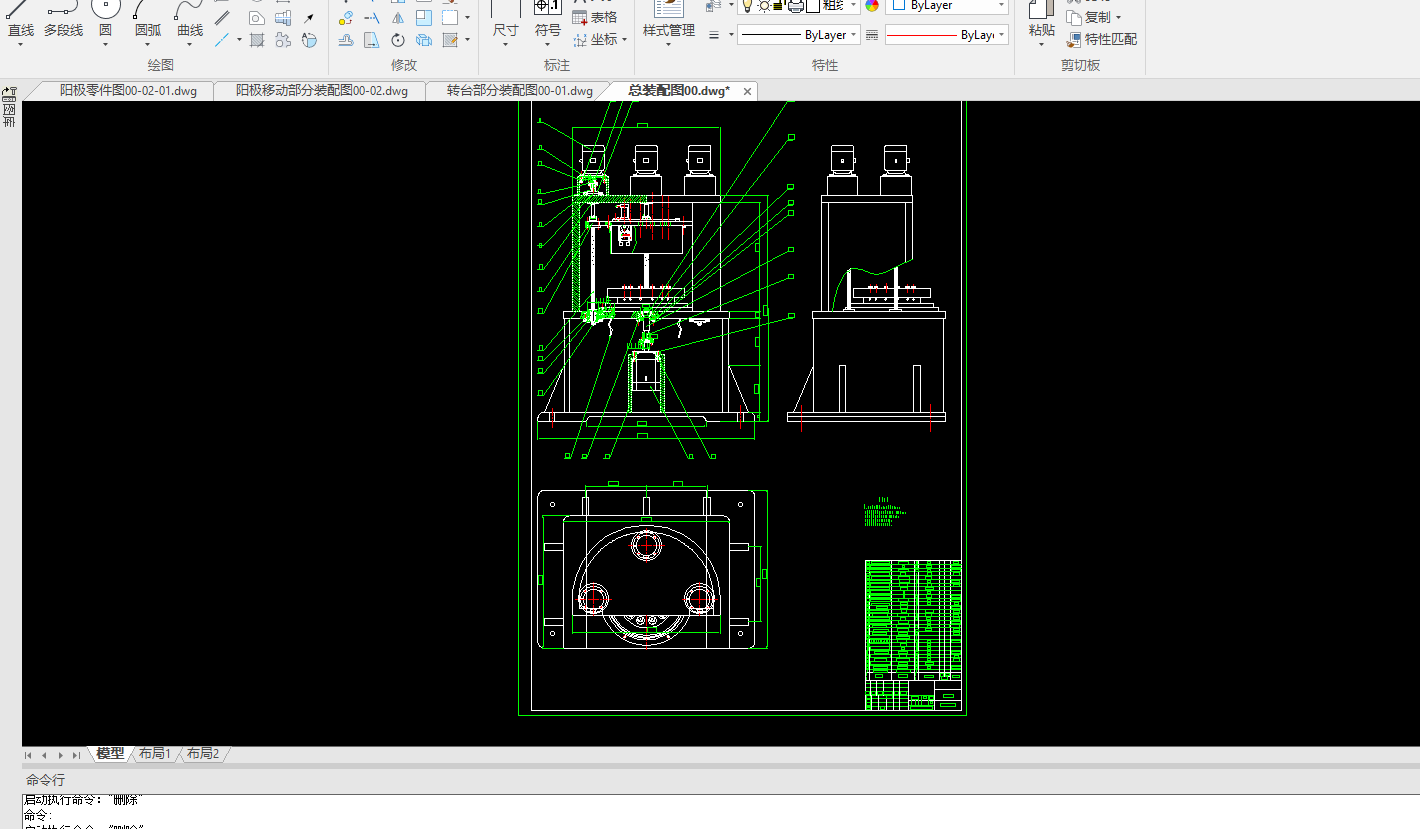

第2章 电解去毛刺机床总体方案的制定…………………………………7

2.1 电解去毛刺机床的布局选定………………………………………7

2.2 电解去毛刺机床的工艺特点和工艺参数…………………………8

2.2.1电解去毛刺机床的工艺特点………………………………8

2.2.2电解去毛刺机床的主要工艺参数…………………………8

第3章去毛刺机床的工艺装备……………………………………………… 10

3.1 电解去毛刺机床加工工艺装备的特殊技术要求…………………10

3.2 特殊技术要求………………………………………………………10

3.3 解决耐腐蚀问题的技术措施………………………………………10

3.4 确保工艺装备精度和稳定性的措施………………………………11

3.5 阴极的选择………………………………………………………………11

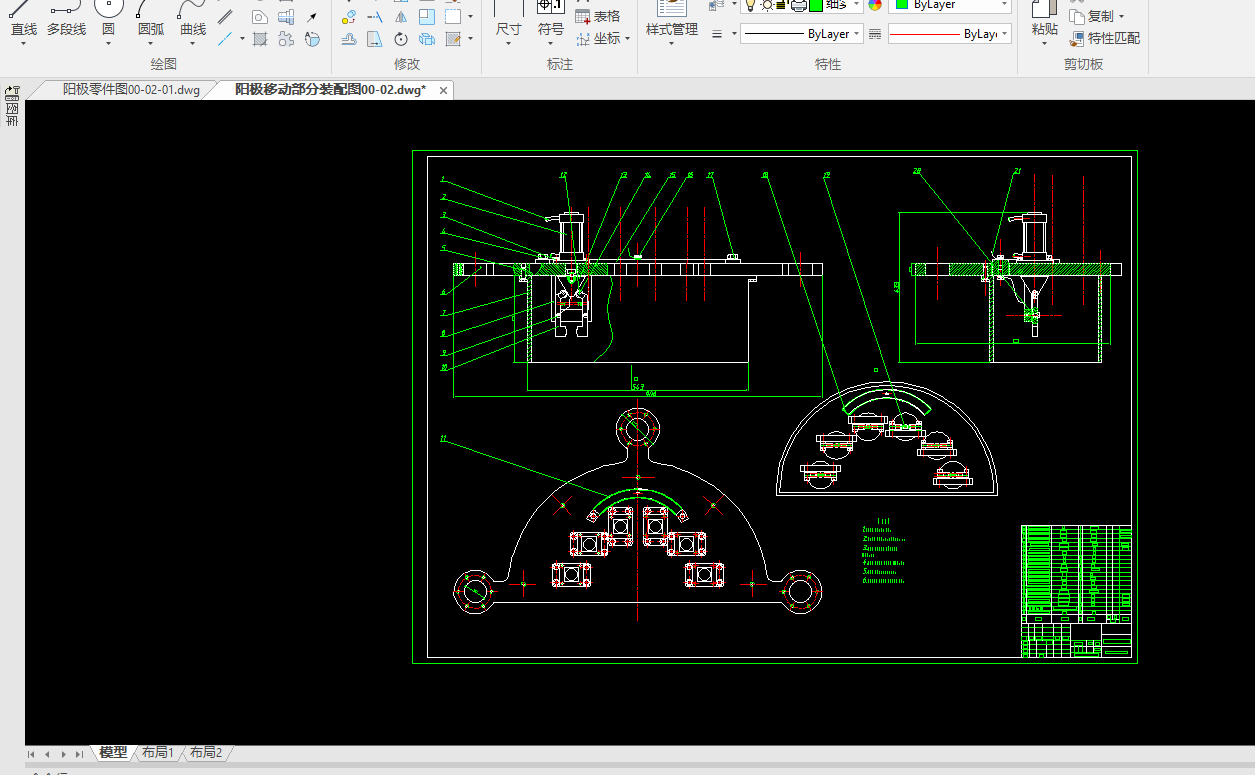

第4章 夹具的设计(阳极的引入)…………………………………………14

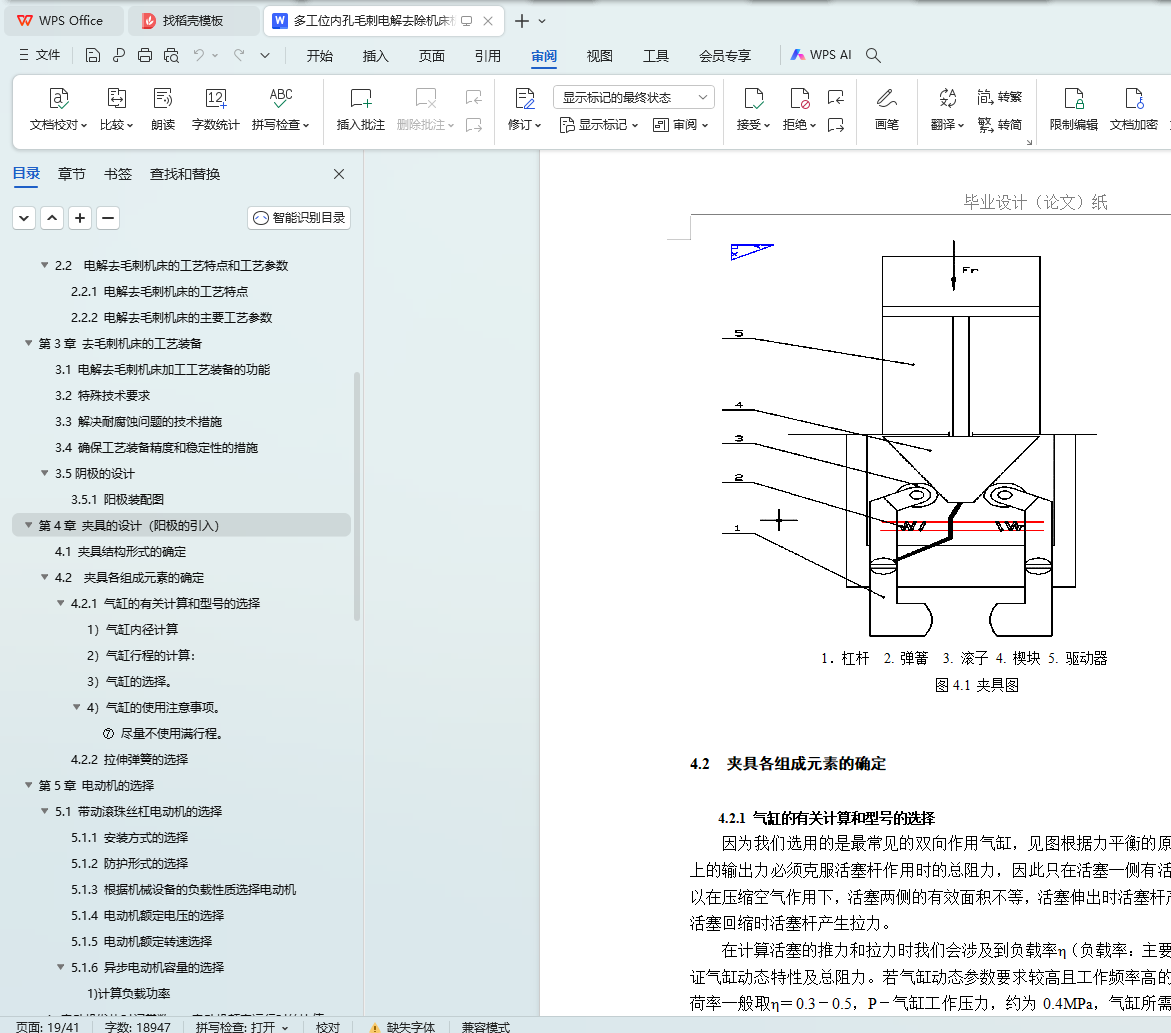

4.1 夹具结构形式的确定………………………………………………14

4.2 夹具各组成元素的确定………………………………………… 15

4.2.1气缸的有关计算和型号的选择……………………………… 15

4.2.2拉伸弹簧的选择…………………………………………… 15

第5章 电动机的选择…………………………………………………… 18

5.1 带动滚珠丝杠电动机的选择…………………………………… 18

5.1.1安装方式的选择………………………………………… 18

5.1.2防护形式的选择………………………………………… 18

5.1.3根据机械设备的负载性质选择电动机…………………18

5.1.4电动机额定电压的选择…………………………………18

5.1.5电动机额定转速选择……………………………………18

5.1.6异步电动机容量的选择…………………………………18

5.2 带动转台电动机的选择…………………………………………20

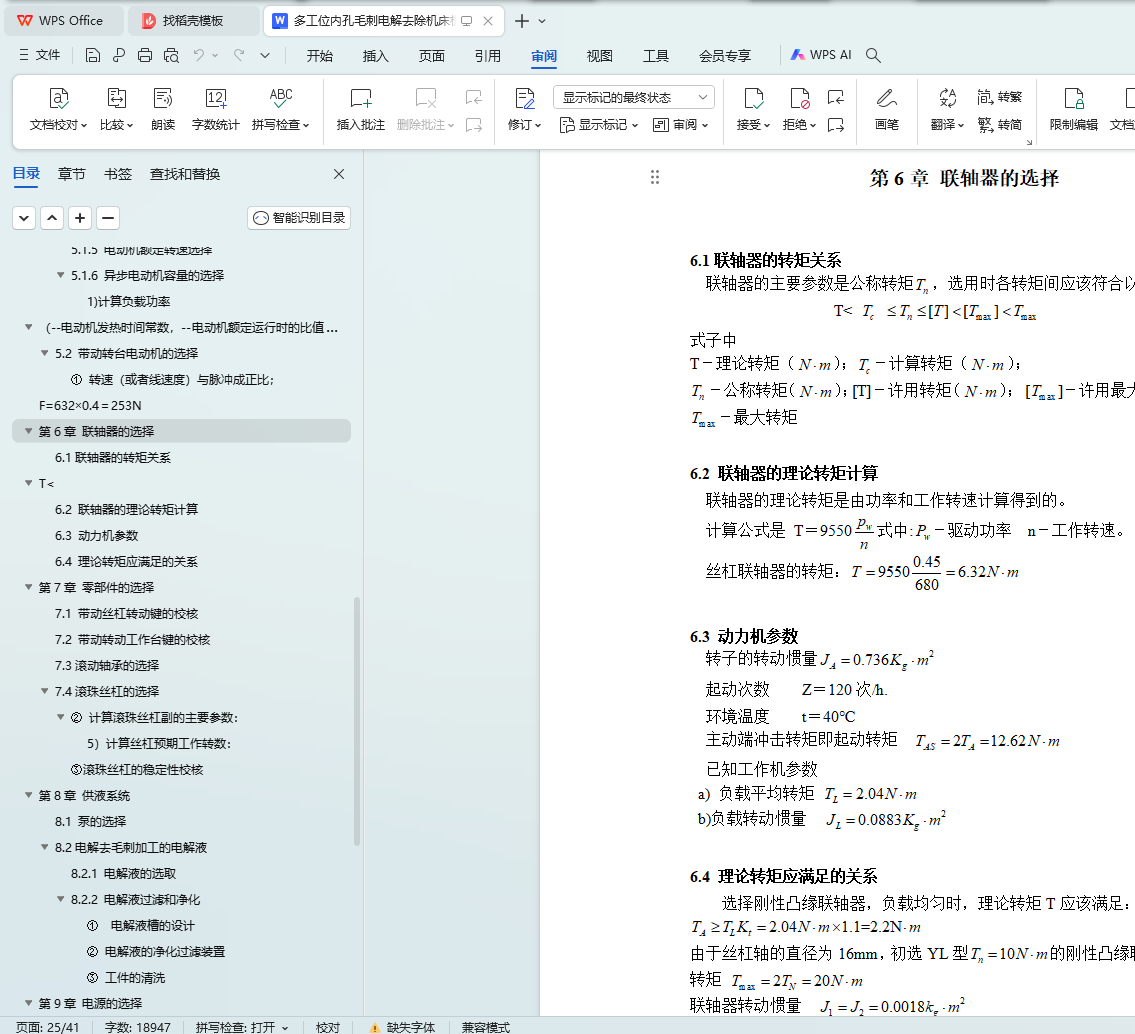

第6章 联轴器的选择……………………………………………………… 21

6.1 联轴器的转矩关系……………………………………………… 21

6.2 联轴器的理论转矩计算………………………………………… 21

6.3 动力机参数……………………………………………………… 21

6.4 理论转矩应满足的关系………………………………………… 21

第7章 零部件的选择…………………………………………………… 23

7.1 带动丝杠转动键的校核………………………………………… 23

7.2 带动转台工作台键的校核……………………………………… 23

7.3 滚动轴承的选择…………………………………………………………23

7.4 滚珠丝杠的选择…………………………………………………………24

第8章 供液系统………………………………………………………… 25

8.1 泵的选择………………………………………………………25

8.2 电解去毛刺加工中的电解液……………………………………26

8.2.1电解液的选取………………………………………… 26

8.2.2电解液过滤和净化…………………………………… 27

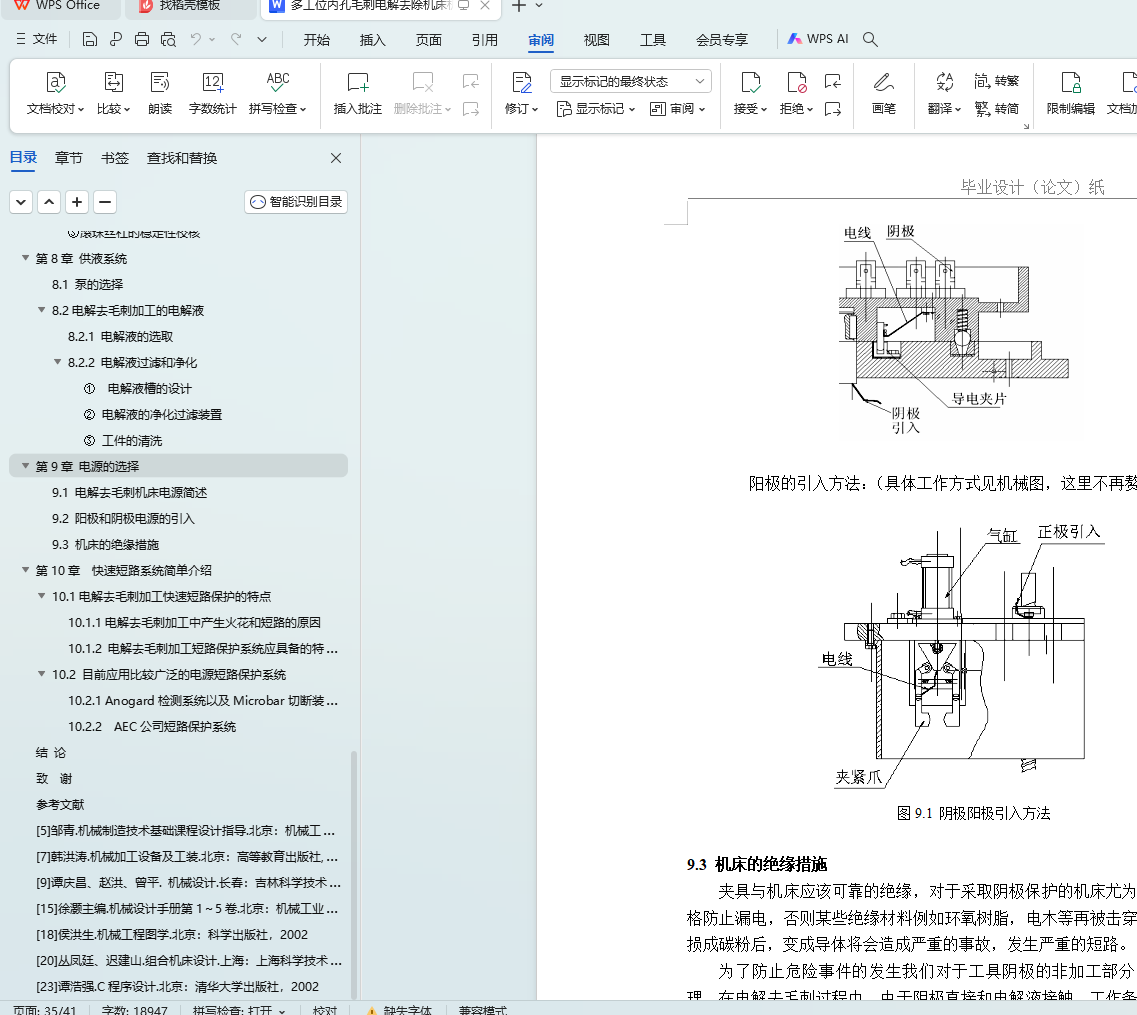

第9章 电源的选择………………………………………………………30

9.1 电解去毛刺机床的电源简述……………………………………30

9.2 阳极和阴极电源的引入…………………………………………30

9.3 机床的绝缘措施…………………………………………………30

第10章 快速短路系统简单介绍…………………………………………33

10.1电解去毛刺加工快速短路保护的特点…………………………33

10.1.1电解去毛刺加工中产生火花和短路的原因……………33

10.1.2电解去毛刺加工短路保护系统应具备的特殊功能……33

10.2 目前应用比较广泛的电源短路保护系统………………………33

10.2.1 Anogard检测系统以及Microbar切断装置…………33

10.2.2 AEC公司短路保护系统……………………………… 34

结论………………………………………………………………………… 35

致谢………………………………………………………………………… 36

参考文献……………………………………………………………………37