在最近的特殊用途的机械设计的综述中,是以鉴别解决合适轻便的加工系统的方法的视角来切入

John Allen.Dragos Axinte.Paul Robert.Ralph Anderson

摘要:随着文摘制造业日益多样性的现代产品和维护需求,机床设计的领域近年来大幅扩大。虽然机床生产奇异部分有了广泛记录,却少了很多关于机床专业维修和保养等任务的信息。本文旨在为发展的概述,机床和加工领域的专家系统与特定强调维护操作和就地加工。大规模系统上执行维护困难的概述以及原位加工的潜在好处在这些应用程序。大量的各领域专家的机器应用的例子。微型机床的发展领域和微观工厂的介绍已随着系统开发或提出的例子。对可能的优势和分心描述的各种技术进行了讨论。本文继续对潜在的一种新方法相结合的这些技术的原位生产小型机床执行大规模的大型工件加工操作。这些加工系统可以提供增加原位维修加工的多功能性,机器与一个修复操作设计相比,降低了成本和环境的影响。

1绪论

机床领域生成单一产品是有据可查。然而专业领域的机器维修、保养等专门的任务尚未引起足够的关注。本文探讨了机床领域的专家,专注于对原位加工操作维修和维护。一般来说,修理和维护加工的进行对使用大型传统机床的必要性,安装在专用机器商店。这会造成问题,特别是工作在大型和潜在的复杂系统,如飞机、船舶、电厂、金属制造工厂、重型机械等。在这些放松的组件需要重新调理工作时必须从系统和拆除机器运到商店进行处理之前返回并重新组装到系统。这个过程耗时复杂,潜在的危险和昂贵的费用对于系统的影响非常大 (如发电厂),这种类型的维护不可能简单。此外,这种传统的维修过程可能延长长期系统的停机时间。由于这些原因,原位机床可以带来和附加到组件加工时安装该组件仍或多或少可以提供明显的优势。为了解决这个领域的专用机床,提出了这类系统的发展概况和在这个行业的应用程序示例范围。此外,其他一些专家对加工系统的发展进行了讨论。

2重大进展

现场机床领域,可以暂时依附于大型工件的装配和维护任务。这些系统提供了一个替代方法的机器可以把需要加工组件进行加工,因此消除了需要拆卸安装的系统。这种方法可以减少停机时间和维护成本。在制造业领域,这些机器提供更灵活的解决方案与工作能力的一个大型结构的不同部分。这些机器的一些示例应用程序涉及飞机、船舶和发电行业,以及一些其他专家机的设计,可以提供更灵活的加工能力。

2.1连续运动学机器

串行运动学机器是那些更传统的设计,运动轴是由独立的幻灯片或其他阶段逐个堆叠起来提供多轴运动

2.1.1平方公里制造业

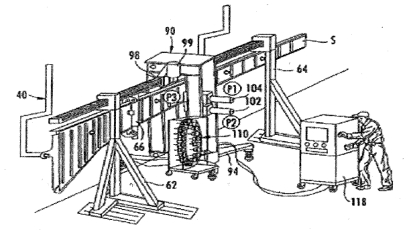

大量的原位机器已经开发了飞机结构,给出两个例子,一台机器在飞机结构的设计和其他大型工件由一系列指数设备可以临时安装在已知工件的位置和连接索引成员。加工设备是安装在该指数的成员,可以沿着它通过各种方式来进行加工。加工单元可以携带演习,紧固隔板、探针和其他设备。它能够引用它的位置由一个序列的位置指标的指数成员。位置指标可能是光或磁读条,也可能是小型发射器传送位置数据加工设备。存储信息的索引设备包含传感器,包括工件位置,部分几何和信息任务执行的工件。加工设备也可以在控制器与外部的沟通中起作用。这个系统可以实现在一个范围的体现,其中一个是图1中所示。

这台机器是一种大型的固定基地的机器,在连续流生产环境中使用。它提供了一个更小的优势,更紧凑的和更少的昂贵的系统,以及使它当需要维修或校准时可以交换机器,就是为了降低生产停机时间。该系统的多功能性可能有限的方法就是将其附加到工件以及其僵化的结构上。这种类型的原位机床的另一个例子是安装在一个灵活的铁路系统临时附件大的变截面工件上,如飞机结构。

图1是原位制造系统的一个化身,飞机结构[1]可以执行一系列的加工和制造任务。

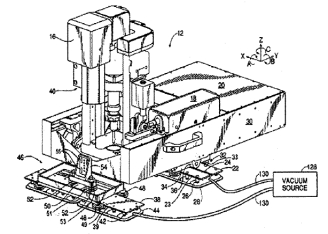

2)设置大约平行,加入了跨越或横梁。横梁是安全地安装在主要的铁路,作为空间的引用,但更松散的安装在二级铁路所以如果不平行也不会犯规。工具头(12)安装在横梁上,两者都能搬到交付X和Y轴运动。工具持有人可能支持额外的轴。系统安装在一个数组的间距针(26)保持一个统一的工件的距离,并获得由真空吸盘(28)提供的动力。该系统是专为飞机制造,但可以应用到更大范围的任务。由于计算机控制系统执行生产任务的准确性,如果必要时控制器可以弥补的形状工件定位工具。这台机器提供了更大的灵活性,使用真空夹紧使其能够附加任何不依赖于安装在工件孔等特性。此外,灵活的铁路结构应该使它与更大范围的工件配合使用。

2.1.2连续运动学机器的维护

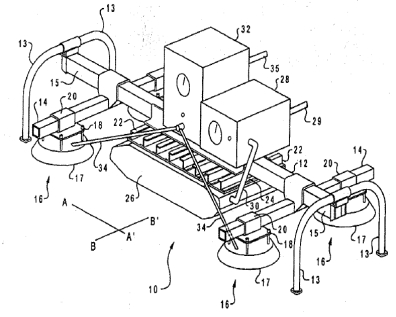

在航空航天工业,已经有杂质报道了临时附件表面的飞机和类似的结构,为了应用正压[3]。这个维修设备,图3,旨在援助胶粘剂复合应用程序的补丁损坏飞机皮和类似的操作。系统包括一个框架(12)配备一定数量的真空吸盘(17)连接的真空线(34)真空泵(32)安装在框架。真空时激活的力量通过杯足以保持系统虽然有施加压力的表面安装的一个充气压力垫(26)。杯子可以安装传感器(18)监测真空,通过一个控制器,调节泵的操作系统来保持真空。复合片可应用于受损表面和正压发生器安装。设备可以应用补丁的压力,直到胶治疗以确保良好的债券和表面光洁度。这是一个高度专业化的系统设计为一个特定的维护任务,所以不是很多才多艺,尽管紧固系统可用于附加各种制造和维修系统等大型零件具有复杂几何上飞机、重型机械、压力容器等。

图2一个灵活的铁路机床临时附件工件[2]

一系列的专业机器已经开发了原位船用发动机和动力系统的维护是不切实际的,或在某些情况下几乎不可能,拆卸和删除它们需要从船上维修。几个例子下面将描述这些原位机器,第一个是维护大型活塞式发动机。这台机器是专为原位重新调理的曲柄轴和固定针设计的。这台机器是用于维护海洋等大型内燃机柴油没有删除曲轴的时间和费用和运输机械工厂。设计包括一个支架系统,暂时连接到曲轴网,支持一对轨道车轮与它们之间的机床安装。这个系统使机床在加工工件时是以移动轨道的方式。许多变化的基本设计和加工不同尺寸的配置。这是一个相当简单的设计,为一个特定范围重新调理的任务。然而使用系统的不同体现为不同的工件可能意味着缺乏灵活性和多功能性的设计。

其他海洋应用原位机器的目的是致力于船用动力系统和蒸汽涡轮发动机。几个专家现场机床开发维护和材料取样操作等大型结构船用动力系统。其中之一就是机器处理了钉在结构包括泵和阀总成系统,如海洋发电厂[5]。这种强大的液压机床可以安装在工件(附件方法没有指定)的螺柱和用于钻出来。机器也可以配备螺纹切削工具来恢复线程,或在这种情况下,周围的材料已经损坏,准备一个线程插入洞里。这台机器是专为在具有挑战性的工作环境和变化可以为在特定的组件开发。

图3便携式系统原位修复飞机皮[3]

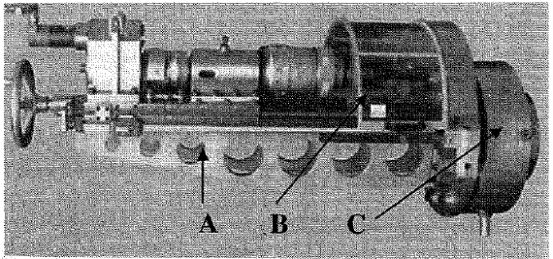

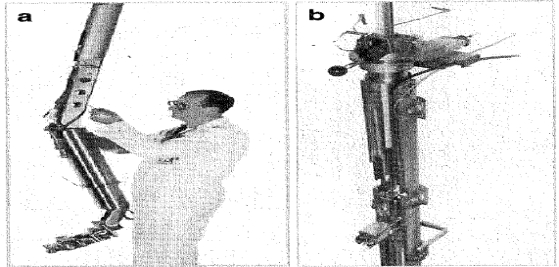

一系列的轨道切割机器已经开发了切割焊接密封部分用于高压系统[5]。这些机器是为了减少焊接在不损害周围的植物,可以机器表面原始焊缝几何准备做准备。这些机器之一是见图5。这台机器有一个圆形导轨,使铣头的形式的焊接加工。铣单元使用一个液压轴由一个独立的液压动力单元。对于定位各种感受器结束敌意和访问环境不同配置的操纵者已经开发。这些设备可以用于位置采样系统切割设备和焊工深处发电厂和类似的系统来执行一系列的任务。其中一个操纵者液压驱动的形式,计算机控制、模块化蛇形机器人手臂组成一系列的部分与肘关节和腕关节和标准连接。这种模块化建设使机械手能够被配置为访问一个广泛的环境如反应堆或管道系统。

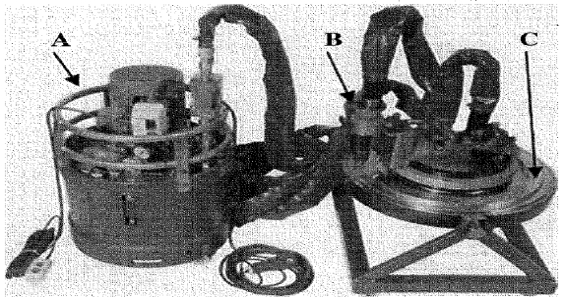

图4原位了螺柱去除和线程恢复机器[5]。(A)机器安装,(B)切割单位,(C)示范工件

其他设计包括轨道和线性跟踪操纵者,见图6 b,穿过管导航系统的位置。感受器在所需的位置。这些系统能够达到的优势很难达到组件内深埋系统以最小的需要拆卸;这些操纵者可以容纳小加工/检验设备在维修/维护工作需要结束。然而,他们相当大的长度和接头的数量可能会减少他们在工作位置精度和刚度,这可能会限制操作可以执行那些生产非常低的反应部队。

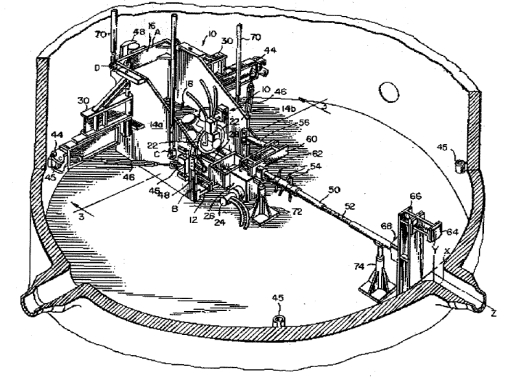

也参照电力系统等,另一个系统已经设计镗孔车端面内操作大型船只[7]。本系统适用于再加工等结构的进口港口在反应堆容器和类似的任务。镗床是暂停一个支持和定位结构安装在工作区域,可能坐在船的顶部。镗床(18)是安装在一个型结构(10)有几个支架(30、32)扩展,服务支撑位置对血管壁。镗床可以设置系统上的定位阶段(20)在摇篮里,可以远程控制。机器图7所示。这个系统应该有潜力良好的通用性,不同的加工单位可以安装在摇篮里。安装这个系统在工作区域的方法的优点是不需要修改或工件的变形,但它可能会限制的范围的环境可以使用该系统。

专门的维修机的一个例子提出了一个系统的形式设计了铁路轴承表面原位重新研磨的[8]。铁路的机是用于维护如杀了轴承在沉重的挖土设备。系统(图8)包括一个由电机驱动砂轮(22)(24)和举行,沿着铁路的地面驱动系统的铅螺丝(28)。导致螺丝的位置是由一组位移传感器,遵循导轨(29)定义地面。该系统可以数控操作与外部控制器。这是一个高度专业化的加工解决方案为一个特定的应用程序,它是适合这个任务,但不太可能容易适应其他原位加工操作。

多个系统一直在专利轨道加工流程(9、10)。轨道加工使工具上使用不同直径的孔,作为部分的工具与工件接触,这一过程提供了显著的减少扭矩和削减部队。这刚度需要最小化的固有优势,因此需要良好的加工质量系统安装。轨道加工与传统的钻探相比还可以促进改善冷却、排屑和刀具寿命等功能。当工具需要一个轨道运动(如螺旋铣)时这些设计提供良好的通用性,避免与正交轴加工系统。这些系统可以安装在机器人手臂和其他定位结构中使用的各种维护应用程序中。他们发现特定用于原位开采的大型复合组件,尤其在航空航天工业,无缝隙是一个问题。加工通用性,降低了切削力和简单的这种方法可能特别在原位加工应用中受益。

图5原位轨道铣床对焊缝的焊接切割和制备表面安装在一个演示[5]:(a) 液压动力单元,(B)加工, (C)工件

图6模块化水下机械手为原位取样和维修操作;b线性跟踪机械手[6]

这些系统之一有一个电动机(28)驱动支持(20),旋转加工轴(22)。一个工具持有人被安装在支持和推动第二电机(5)对刀位轴旋转(32)和抵消加工轴平行。当汽车驱动在相等的角速率,定径的工具在一个加工循环,当汽车在不同驱动角速率不断加工圆的直径会有所不同。虽然没有报告支持工具的主轴是假定从刀位补偿轴以相同的方式从加工轴偏移。另一个轨道加工系统由两个气缸与偏心孔结束[10]组成。内筒(24)定位在偏心孔(34)外缸(36)。轴(12)安装在偏心孔(26)内圆筒(24)。两个气缸配有汽车,以便他们可以旋转独立。外筒的转动提供轨道运动,和内圆筒的旋转改变加工圆的半径。

2.2并联机器

发展总结迄今为止处理串行运动学体系结构、运动轴的逐个堆叠起来的其他个人单独和操作来实现运动轴。这样的机器结构的主要缺点是他们容易复合错误;作为一个错误在一个较低的阶段会影响那些堆放在它的准确性。另一种机器架构是并联机器(11),这几个执行机构并行工作实现在多个轴运动:这种方法克服了复合错误的问题。目前,并联机床发展一直专注于制造;然而,这些机器的设计也可以适应和就地操作小型闭环结构可以使紧凑比率高的机器。连续运动学机器的研究和开发已经审查,尤其关注昆虫类型机器,从的角度来看国家标准与技术研究所连续运动学机器系统的开发源于需要增加速度、精度和机床的灵活性,以满足现代制造环境的要求。第一个和最常见的设计是平台或昆虫,1994年首次证明是一个机床。这是一个MST的大部分研究都集中。图10显示了连续运动学机器用于这项研究。

图7原位钻孔系统在一个圆柱形容器[7]

3结论

人们已经发现, 连续运动学机器可以提供更高的运转比率,塔移动质量,更高的速度比,与传统机床相比具有更高的精度和更低的结构复杂性。然而,非常规结构也带来一些困难。他们使用六自由度执行操作要求所有六个运动轴的同步运动。这使得“更复杂的控制,刀具轨迹规划和误差补偿中遇到比一般传统的机器。连续运动学机器通常也显示更复杂的工作区信封比传统机器。连续运动学机器和其他组织正在进行一系列的相关研究项目解决这些和其他挑战连续运动学机器的技术。