摘要

本文对工业工程理论的基础上,利用方法研究的理论对长安福特汽车总装生产线问题进行分析和调查,应用了程序分析及动作分析对总装生产线实施优化、以提高装配可靠性、提高效率、提高质量为目标,坚持持续改善,最终求得企业整体化效益。

本文采用的具体方法有程序分析中的程序流程图、动作分析中的动素分析以及人机作业,同时运用5W1H进行分析改进,通过对长安福特汽车总装生产线的实地考察以及数据的记录,用以上方法进行工艺的改进与优化;同时对现场物料堆放及工具的储存问题,运用现场管理的基础知识提出部分改进的意见。

本文通过对长安福特汽车有限公司汽车总装系统的优化问题的研究,从现场管理、装配工艺等方面系统地提出了相应的改进措施和各工位的多种重排方案。本文不仅对长安福特汽车有限公司有一定的实用价值,也可对其它类似企业装配线的问题具有一定的参考价值。

关键词:工业工程;方法研究;现场管理;汽车;总装生产线

目录

摘要 1

1 绪论 4

1.1课题背景及意义 4

1.2研究的主要内容 4

1.3研究方法 5

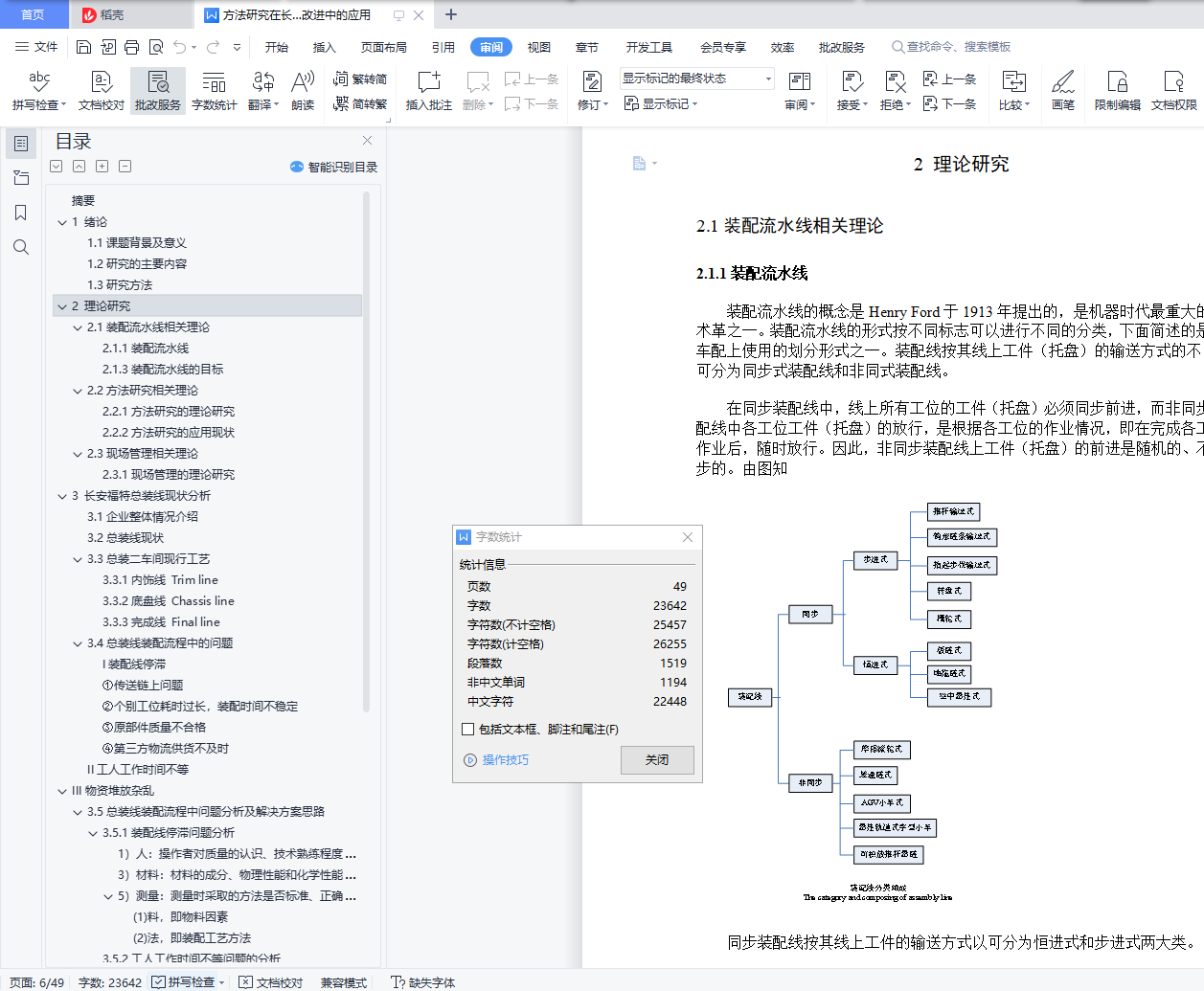

2 理论研究 6

2.1装配流水线相关理论 6

2.1.1装配流水线 6

2.1.3装配流水线的目标 7

2.2方法研究相关理论 7

2.2.1方法研究的理论研究 7

2.2.2方法研究的应用现状 9

2.3现场管理相关理论 11

2.3.1现场管理的理论研究 11

3 长安福特总装线现状分析 14

3.1企业整体情况介绍 14

3.2总装线现状 15

3.3总装二车间现行工艺 15

3.3.1内饰线 Trim line 16

3.3.2底盘线 Chassis line 17

3.3.3完成线 Final line 18

3.4总装线装配流程中的问题 19

I装配线停滞 19

①传送链上问题 19

②个别工位耗时过长,装配时间不稳定 19

③原部件质量不合格 19

④第三方物流供货不及时 19

II工人工作时间不等 20

III物资堆放杂乱 20

3.5总装线装配流程中问题分析及解决方案思路 20

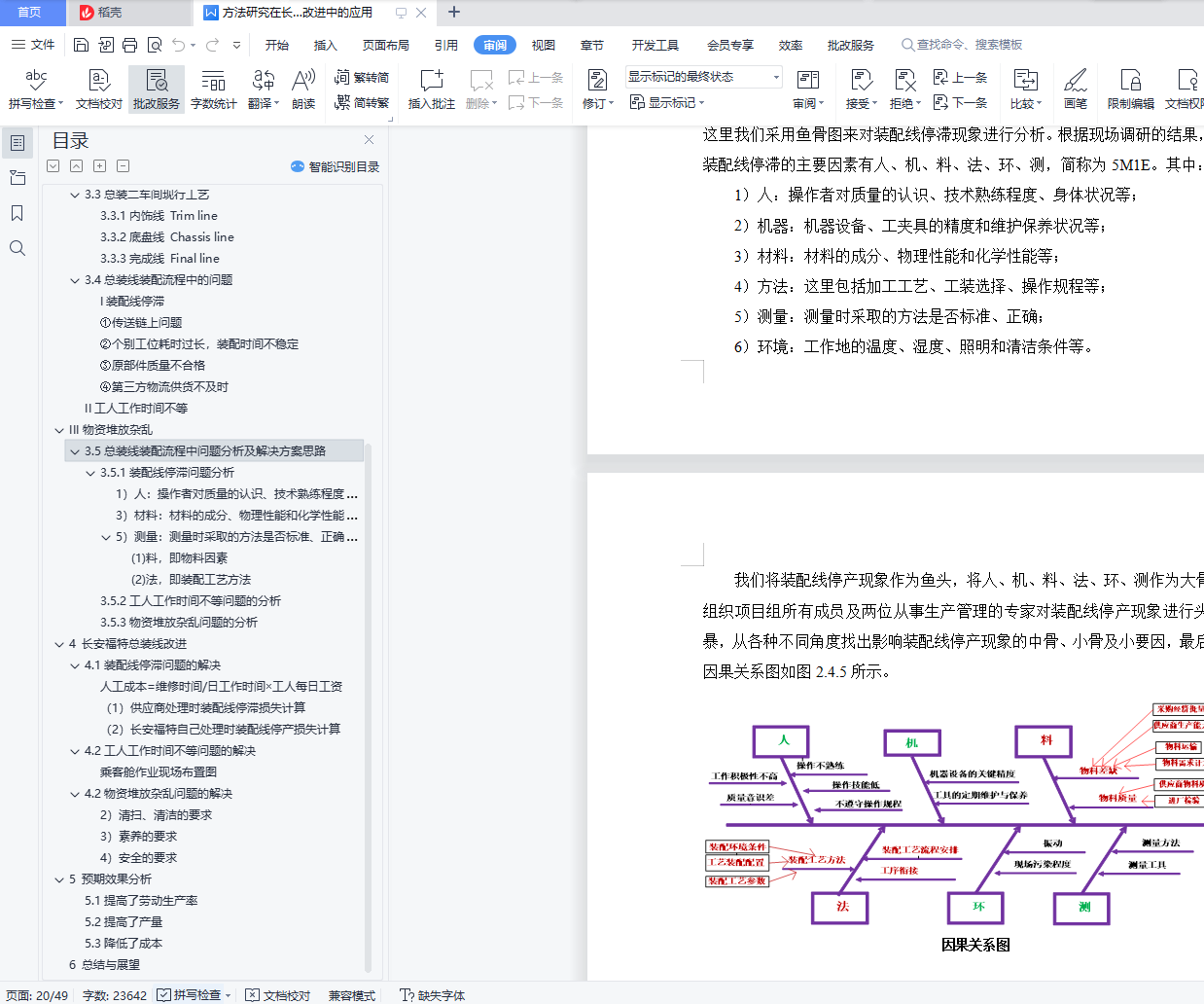

3.5.1装配线停滞问题分析 20

3.5.2工人工作时间不等问题的分析 22

3.5.3物资堆放杂乱问题的分析 24

4 长安福特总装线改进 25

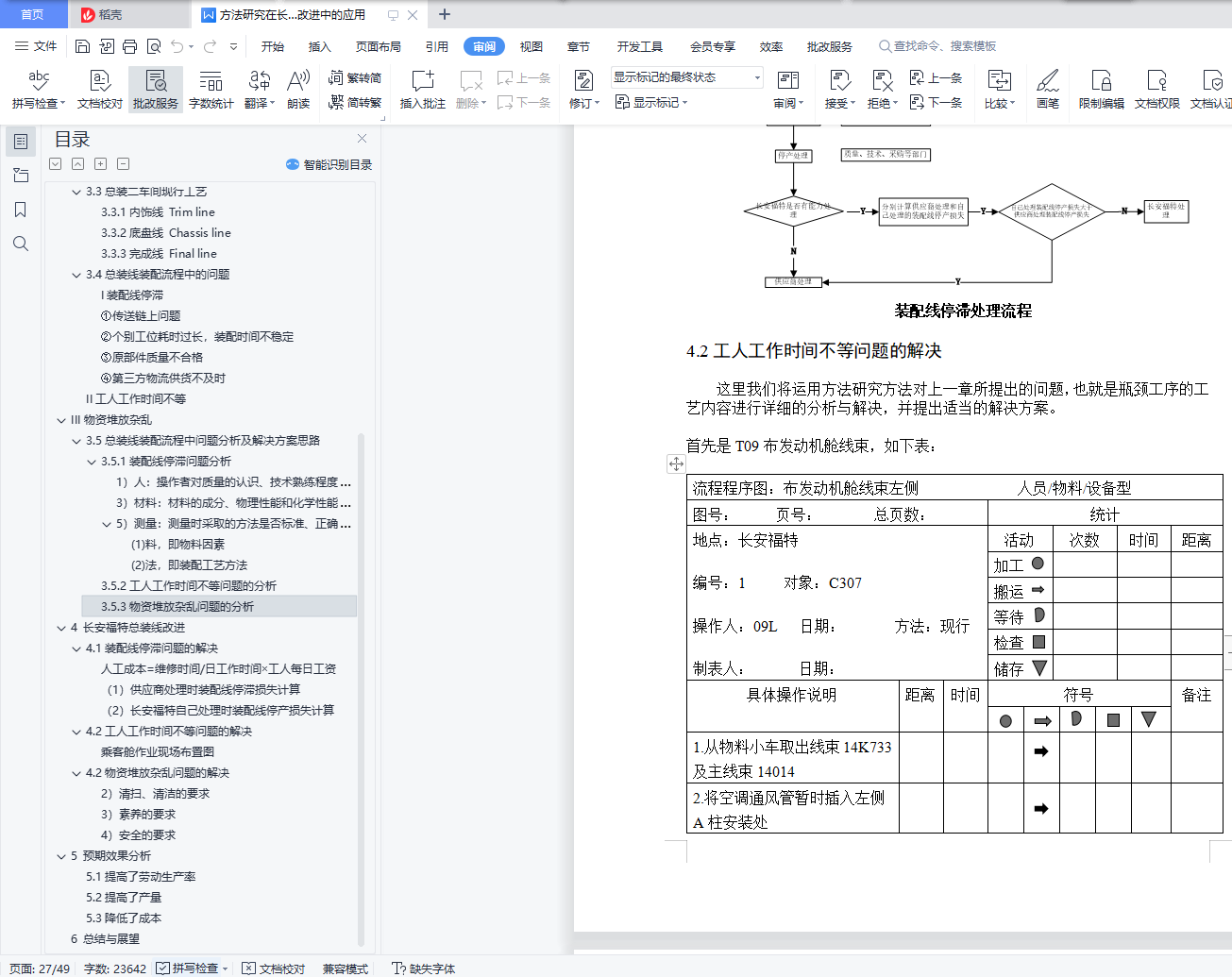

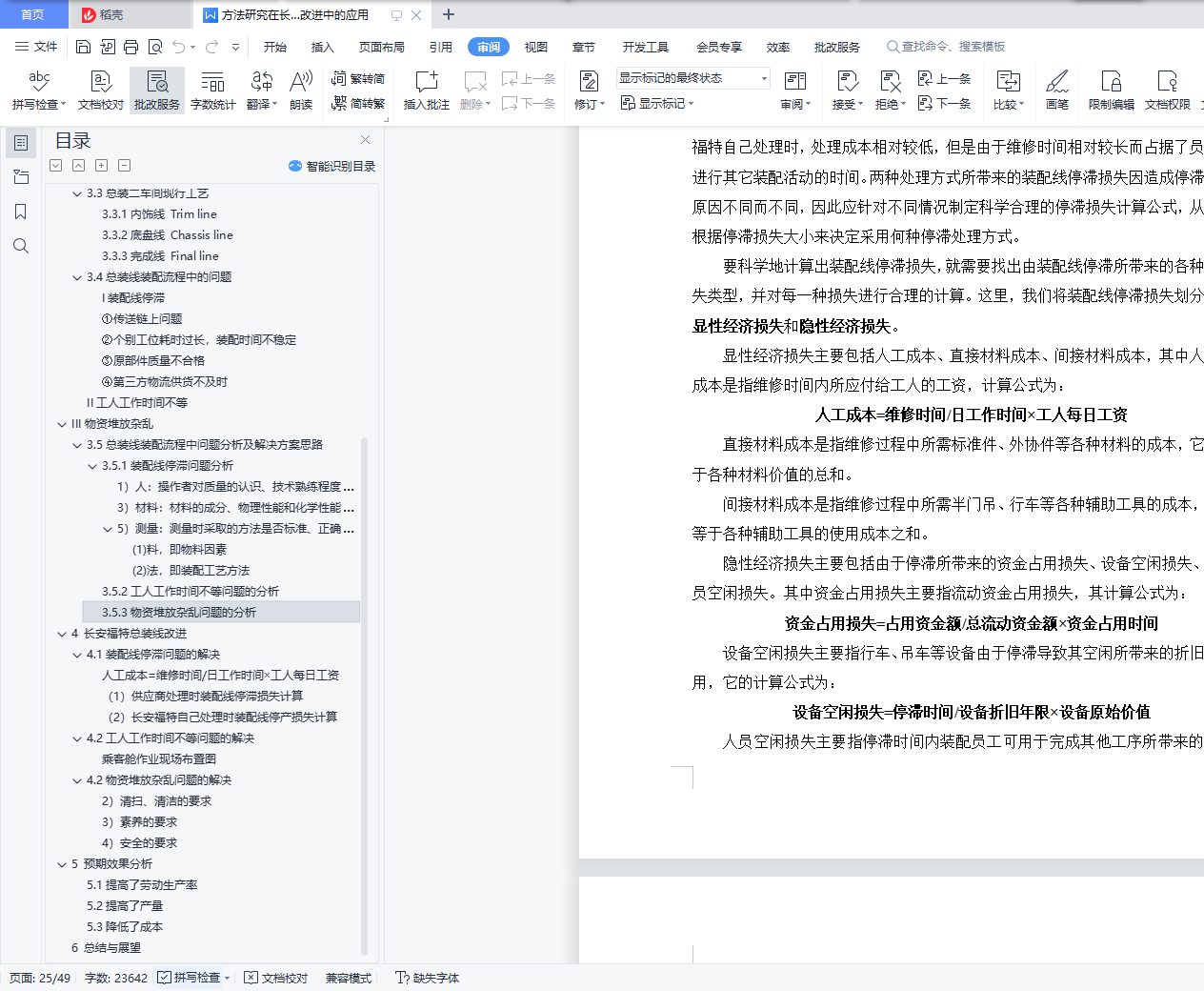

4.1装配线停滞问题的解决 25

人工成本=维修时间/日工作时间×工人每日工资 25

(1)供应商处理时装配线停滞损失计算 26

(2)长安福特自己处理时装配线停产损失计算 26

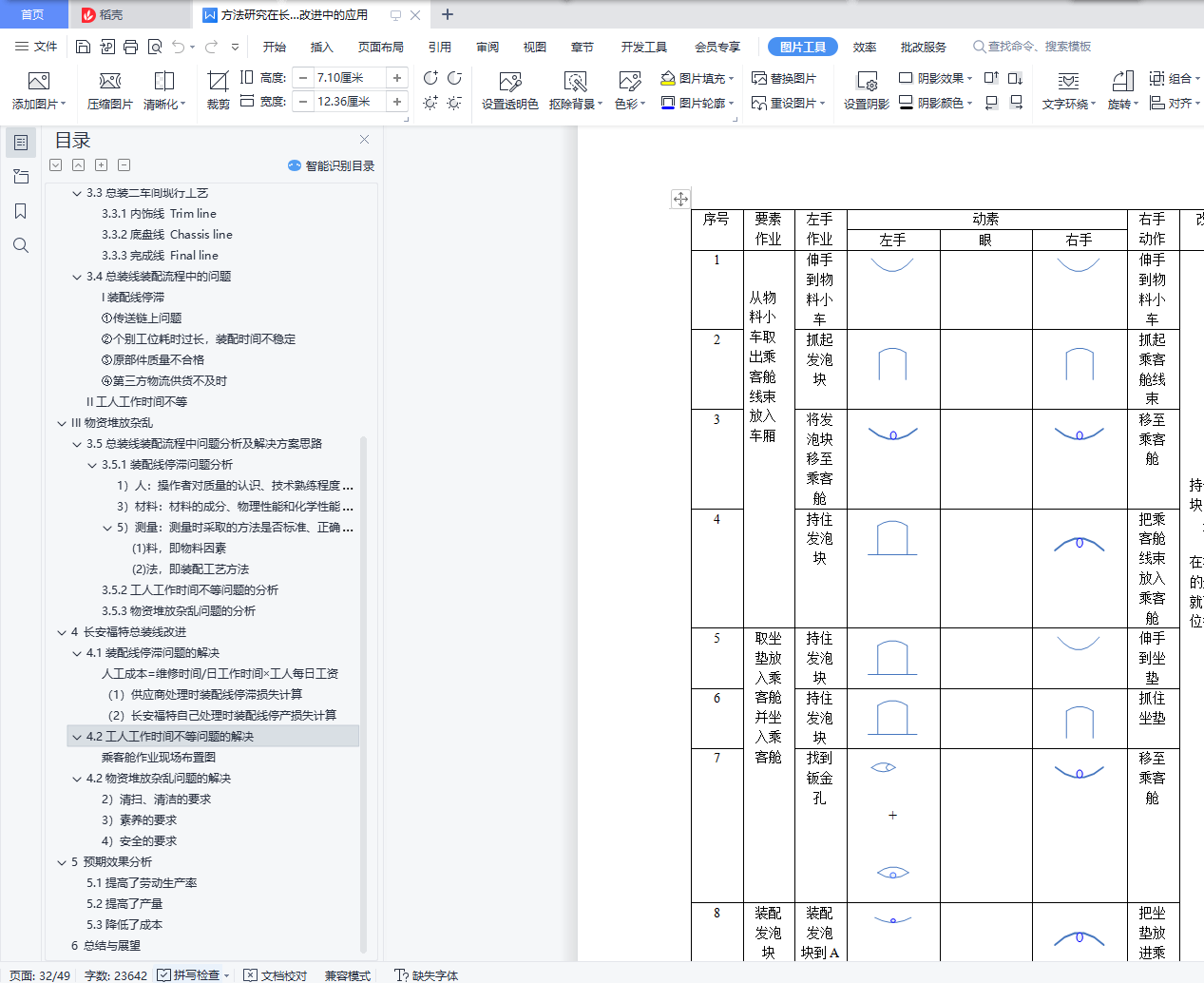

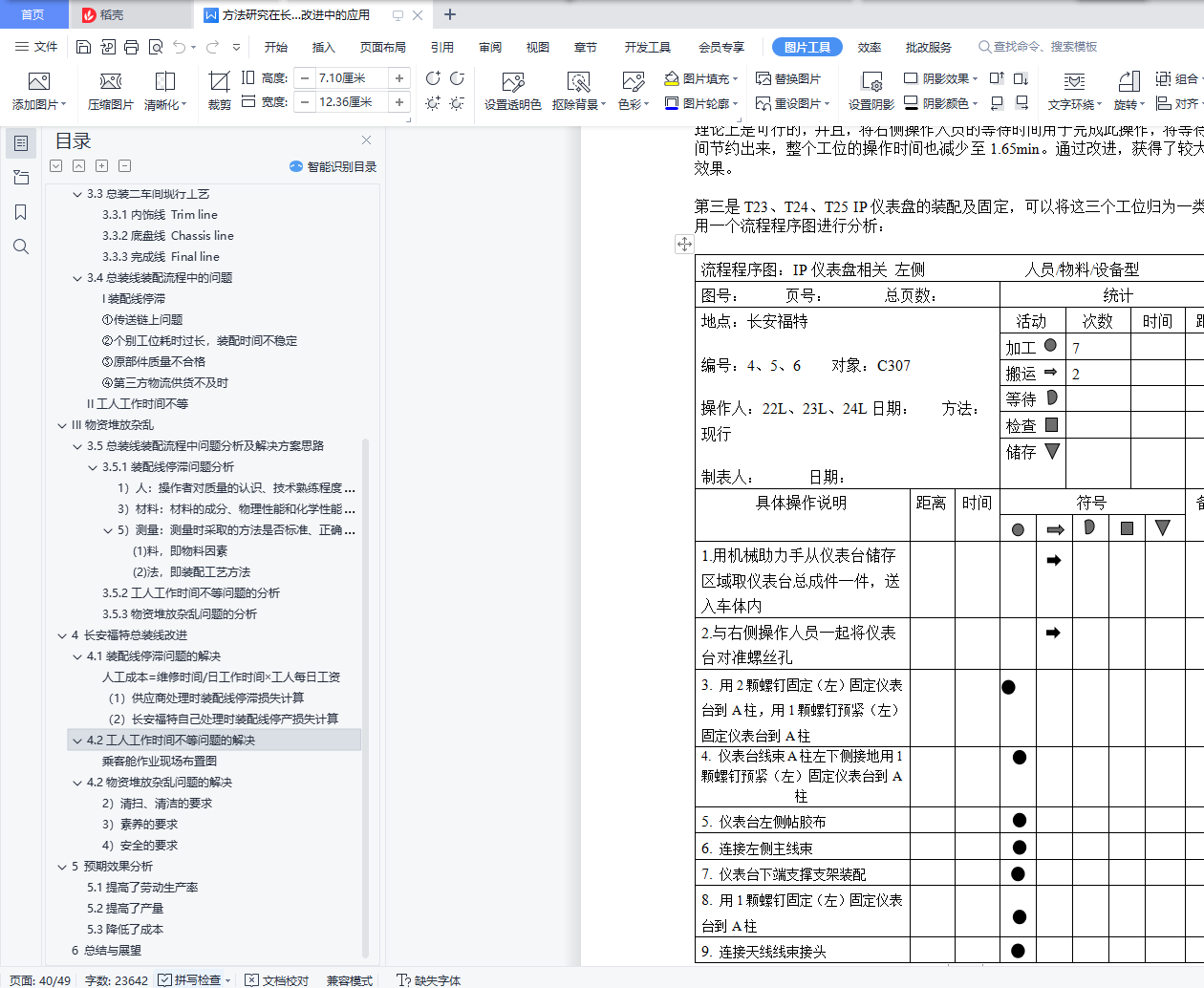

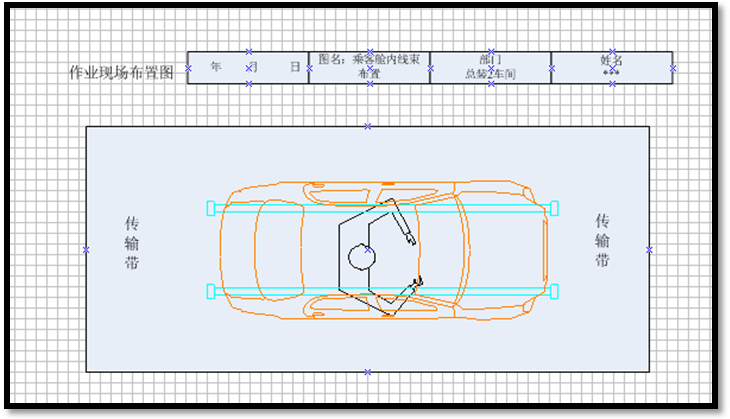

4.2工人工作时间不等问题的解决 27

乘客舱作业现场布置图 31

4.2物资堆放杂乱问题的解决 45

2)清扫、清洁的要求 46

3)素养的要求 46

4)安全的要求 46

5 预期效果分析 47

5.1提高了劳动生产率 47

5.2提高了产量 47

5.3降低了成本 47

6 总结与展望 48