重型燃气轮机叶轮专用钻铣床—铣床部分

摘要:重型燃汽轮机叶轮需要加工的槽和孔很多,如用带分度转台的数控镗铣床加工,工装复杂,而且因为零件重量大,移动不方便,效率低。目前这类机床国内尚无厂家生产,国外也只有少数几家能制造,机床的价格昂贵,引进一台需时二三年,要花外汇几百万美元。另外引进的大型数控镗铣床机床很大,但钻头都很小,没有力量钻大孔。故提出充分发挥我厂齿轮加工的优势,自行设计制造一台重型燃气轮机叶轮专用钻铣床。自制的叶轮专用钻铣床解决了进口机床存在的问题,生产效率比专门进口的数控镗铣床还要高,而生产成本仅有几十分之一。该课题涉及知识面较广,通过本次毕业设计,培养学生综合应用所学知识,解决工程实际问题的能力。

关键词:燃汽轮机,叶轮,铣床

1 选题背景及其意义

制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国或地区经济的实力,科技水平,生活水准和国防实力。国际市场的竞争归根到底是各国制造生产能力及机械制造装备的竞争。

自从20世纪60年代世界上第一台重型燃汽轮机叶轮专用钻铣床问世以来,随着计算机技术、微电子技术、现代控制技术、传感检测技术、信息处理技术、网络通信技术和机械制造技术等各相关领域的发展,数控技术已成为现代先进制造系统(FMS,CIMS等)中不可缺少的基础技术。由于机床数控系统技术复杂,种类繁多。现在重型燃汽轮机叶轮专用钻铣床的“使用难、维修难”问题,已经是影响重型燃汽轮机叶轮专用钻铣床有效利用的首要问题。

工业发达国家都非常注重机械制造业的发展,为了用先进技术和工艺装备制造业,机械制造装备工业得到先发展。对比之下,我国目前机械制造业的装备水平还比较落后,表现在大部分工厂的机械制造装备基本上是通用机床加专用工艺装备,重型燃汽轮机叶轮专用钻铣床在机械制造装备中的比重还非常低,导致“刚性”强,更新产品速度慢,生产批量不宜太小,生产品种不宜过多;自动化程度基本上还是“一个工人,一把刀,一台机床”,导致劳动生产率低下,产品质量不稳定。 因此,要缩小我国同工业发达国家的差距,我们必须在机械制造装备方面大下功夫,其中最重要的一个方面就是增加重型燃汽轮机叶轮专用钻铣床在机械制造装备中的比重。

本课题重型燃汽轮机叶轮专用钻铣床刀架设计及运动控制,该刀架能够在一次装夹中完成多道工序,使加工范围扩大,大大提高了加工精度和生产效率。

2 采摘机械手的研究现状

目前,己经研发出来的采摘机械手被分为两大类,第一类是自主行走式机器人,这类机械装置的主要特点是可以自助行走,行走的过程中可以进行相应的工作[1]。第一类机器人以自助行走系统为基础上进而研制成功的,其主要用在自动插秧、自动播种、自动施肥等农业生产方面;第二类为非自主行走式机器人,主要以水果、苗木等分布比较分散、质量比较轻的个体为操作目标,这些机器人主要有挤奶机器人、禾苗嫁接机器人、果蔬采摘机器人等。上述这些机器人还会受到季节性自然气候条件而导致使用效率较低,从而使农业生产成本间接地增加了。因此目前急需一种灵活耐用效率高效农业采摘机器人。

国外研究现状

美、德、日三国是当今世上在重型燃汽轮机叶轮专用钻铣床科研、设计、制造和使用上,技术最先进、经验最多的国家。因其社会条件不同,各有特点。美国政府重视机床工业,美国国防部等部门因其军事方面的需求而不断提出机床的发展方向、科研任务,并且提供充足的经费,且网罗世界人才,特别讲究“效率”和“创新”,注重基础科研。因而在机床技术上不断创新,如1952年研制出世界第一台重型燃汽轮机叶轮专用钻铣床、1958年创制出加工中心、70年代初研制成FMS、1987年首创开放式数控系统等。由於美国首先结合汽车、轴承生产需求,充分发展了大量大批生产自动化所需的自动线,而且电子、计算机技术在世界上领先,因此其重型燃汽轮机叶轮专用钻铣床的主机设计、制造及数控系统基础扎实,且一贯重视科研和创新,故其高性能重型燃汽轮机叶轮专用钻铣床技术在世界也一直领先。当今美国生产宇航等使用的高性能重型燃汽轮机叶轮专用钻铣床,其存在的教训是,偏重於基础科研,忽视应用技术,且在上世纪80代政府一度放松了引导,致使重型燃汽轮机叶轮专用钻铣床产量增加缓慢,于1982年被后进的日本超过,并大量进口。

从90年代起,纠正过去偏向,重型燃汽轮机叶轮专用钻铣床技术上转向实用,产量又逐渐上升。德国政府一贯重视机床工业的重要战略地位,在多方面大力扶植。于1956年研制出第一台重型燃汽轮机叶轮专用钻铣床后,德国特别注重科学试验,理论与实际相结合,基础科研与应用技术科研并重。企业与大学科研部门紧密合作,对重型燃汽轮机叶轮专用钻铣床的共性和特性问题进行深入的研究,在质量上精益求精。德国的重型燃汽轮机叶轮专用钻铣床质量及性能良好、先进实用、货真价实,出口遍及世界。尤其是大型、重型、精密重型燃汽轮机叶轮专用钻铣床。德国特别重视重型燃汽轮机叶轮专用钻铣床主机及配套件之先进实用,其机、电、液、气、光、刀具、测量、数控系统、各种功能部件,在质量、性能上居世界前列。如西门子公司之数控系统,均为世界闻名,竞相采用。日本政府对机床工业之发展异常重视,通过规划、法规(如“机振法”、“机电法”、“机信法”等)引导发展。在重视人才及机床元部件配套上学习德国,在质量管理及重型燃汽轮机叶轮专用钻铣床技术上学习美国,甚至青出于蓝而胜于蓝。自1958年研制出第一台重型燃汽轮机叶轮专用钻铣床后,1978年产量(7,342台)超过美国(5,688台),至今产量、出口量一直居世界首位(2001年产量46,604台,出口27,409台,占59%)。战略上先仿后创,先生产量大而广的中档重型燃汽轮机叶轮专用钻铣床,大量出口,占去世界广大市场。在上世纪80年代开始进一步加强科研,向高性能重型燃汽轮机叶轮专用钻铣床发展。日本FANUC公司战略正确,仿创结合,针对性地发展市场所需各种低中高档数控系统,在技术上领先,在产量上居世界第一。该公司现有职工3,674人,科研人员超过600人,月产能力7,000套,销售额在世界市场上占50%,在国内约占70%,对加速日本和世界重型燃汽轮机叶轮专用钻铣床的发展起了重大促进作用。

国内研究现状

我国从1958年开始研究重型燃汽轮机叶轮专用钻铣床,一直到20世纪60年代中期还处于研制开发时期。当时,一些高等院校,科研单位研制出试样样机,是从电子管起步的。

1965年,国内开始研制晶体管数控系统。20世纪60年代末至70年代初研制成了圆锥数控铣床,数控非圆齿轮插齿机。CIL—18晶体管数控系统及Z53K—1G立式数控铣床。

从20世纪70年代开始,数控技术在车、铣 、镗、磨,齿轮加工,电加工等领域全面展开,数控加工中心在上海,北京研制成功。但由于电子元器件的质量和制造工艺水平差,致使数控系统的可靠性,稳定性末行到解决,因此未能广泛推广。

20世纪80年代,我国从昌本发那科公司引进了3,5,6,7等系列的数控系统和直流伺服电机,直流主轴电机等制造技术,以及引进美国GE公司的MCI系统和交流伺服系统,德国西门子VS系列可控硅调速装置,并进行了商品化生产.这些系统可靠性高,功能齐全。与此同时,还自行开发了3、4、5轴联动的数控系统以及双电机驱动的同步数控系统(用于火焰切割机)和新品种的伺服电机,推动了我国重型燃汽轮机叶轮专用钻铣床稳定发展,使我国重型燃汽轮机叶轮专用钻铣床在性能和质量上产生了一个质的飞跃。

1985年,我国重型燃汽轮机叶轮专用钻铣床的品种有了新的发展。重型燃汽轮机叶轮专用钻铣床品种不断增多,规格齐全。许多技术复杂的大型重型燃汽轮机叶轮专用钻铣床,重型重型燃汽轮机叶轮专用钻铣床都相继研制出来。为了跟踪国外现代制造技术的发展,北京机床研究所研制出了JCS-FMS-1型和2型的柔性制造单元和柔性制造系统。这个时期,我国在引进,消化国外技术的基础上,进行了大量开发工作。一些较高档次的数控系统(5轴联动),分辨率为0.02的高精度数控系统,数字模仿型数控系统为柔性单元配套的数控系统都开发出来了,并造出样机。

3 研究内容

本课题重型燃汽轮机叶轮专用钻铣床刀架设计及运动控制,该刀架能够在一次装夹中完成多道工序,使加工范围扩大,大大提高了加工精度和生产效率。本次设计的主要内容为:1)重型燃汽轮机叶轮专用钻铣床动力转塔刀架总体布局设计;2)动力刀架传动部分设计;3)动力刀架分度机构设计;4)动力刀架运动控制;

刀架整体设计和刀架运动控制部分设计是这次设计中的重点内容,同时也是难点。通过广泛查阅文献资料,参观数控车床实物样机以及与指导老师相互讨论等途径,拟定了如下的研究手段:

回转刀架的换刀分为刀盘抬起、刀架锁紧和刀盘转位三个动作,刀架转位则由伺服电机来驱动。刀盘转位动作的实现顺经以下步骤:数控系统发出刀盘转位的命令伺服电机启动涡轮蜗杆转动刀架主轴转动实现刀盘转位。

4 研究方案

根据研究内容及设计参数要求,可以确定铣轴转速共四级变速。

4.1铣轴旋转方案比较确定

方案一:铣轴旋转采用三相单速异步电动机及两个双联直齿轮控制;

三相异步单速交流电动机的优点:

(1)体积小,运行可靠,重量轻,价格便宜;

(2)控制简单,转矩响应快。

(3)磁极对数固定,接线容易简单

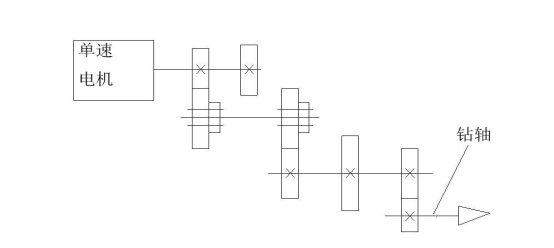

图1 单速电机传动方案

由于要使铣轴有4个不同的钻速,采用单速电机,为了是结构紧凑电机轴必须使用双联齿轮,与电机轴齿轮相互啮合的另外齿轮也必须是双联齿轮。

该控制方案结构简单,可靠性高,在低速区域电压调整比较困难,不可能得到较大的调速范围和较高的调速精度,适用于中、小功率,速度平滑、短时低速运行的生产机械,基本能够满足钻床主轴转速需要。

方案二:铣轴旋转采用三相双速异步电动机及单个双联直齿轮控制;

三相双速异步电动机的优点:

(1)可以提供不同的转速,扭矩可变;

(2)效率比较高,节能优秀。

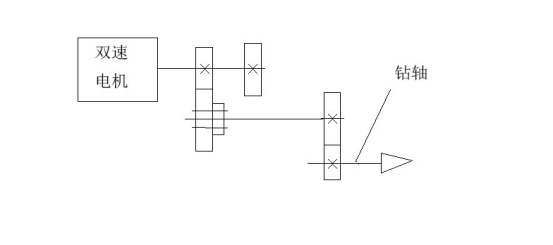

图2 双速电机传动方案

由于要使铣轴有4个不同的钻速,可以采用双速电机和单个双联齿轮。

该控制方案具有良好的稳定性,可以实现快速和慢速控制,较适用于精度要求高的叶轮加工。

综上两种方案,考虑到铣轴运动参数已经设定和加工精度,采用方案二三相双速异步电动机及一个双联直齿轮控制。

4.2刀架水平、横向、垂直运动方案比较确定

方案一:刀架水平、横向、垂直运动用三相异步电机,蜗杆蜗轮及齿轮齿条控制;

由于刀架运动传动比大、传动功率不大、间歇工作可以用蜗杆蜗轮控制。

蜗杆蜗轮的优点及缺点:

(1) 传递两交错轴之间的运动和动力;

(2) 可以得到很大的传动比,承载能力高于交错轴斜齿轮机构;

(3) 多齿啮合传动,传动平稳、噪音很小;

(4) 具有自锁功能,反向自锁性可起安全保护作用;

(5) 传动效率较低、磨损严重、轴向力大。

齿轮齿条的优点及缺点:

(1) 可将旋转运动转变为直线运动,适合大距离的传递;

(2) 齿轮齿条机构不能自锁,需要外加锁紧装置。

该控制方案传动结构简单,其位置精度一般,对于加工精度要求高的场合不太合适。而刀架位置精度对加工叶轮十分关键,电机停止时转速过高易出现过冲的现象,所以为保证其控制精度,应处理好升、降速问题,以更好的控制刀架的运动。

方案二:刀架水平、横向垂直运动用三相异步电机,蜗杆蜗轮及丝杠控制;

丝杠的优点:

(1) 可将旋转运动转变为直线运动

(2) 摩擦阻力很小,能保证高精度,启动力矩极小,实现精确的微进给;

(3) 无侧隙、刚性高;

(4) 运动效率高、发热小、可实现高速进给。

该控制方案传动精度高,结构稳定,效率高。具备自锁功能,可以防止自动脱档和自动换挡。控制性能更可靠,还具有加速性能较好的特点,可用于要求快速启停的控制场合。该控制方案适合加工精度要求高的零件。

综上两种方案,为更好的控制刀架的运动精度,保证加工质量,方案二比较适合设计需求。

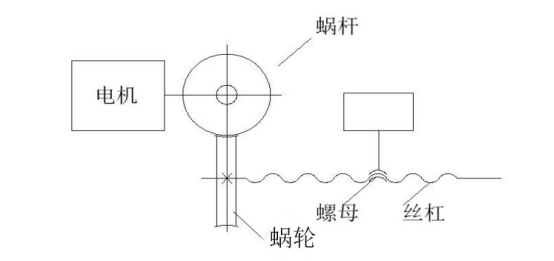

刀架水平、横向、垂直运动,其运动传动可以暂时设计为电动机—蜗杆蜗轮—丝杠—螺母。

图3 刀架传动方案

4.3铣轴进给方案比较确定

由于铣轴进给运动传动链与刀架水平、横向、垂直运动传动链相同,通过对刀架水平、横向、垂直运动两种方案的比对,同样选择三相异步电机,蜗杆蜗轮及丝杠机构控制。

4.4机床结构设计

机床结构设计主要包括机床底座、床身、立柱、铣轴箱、滑台等。为满足机床加工精度及运动平稳性,采用三相异步单速电机及丝杠和线轨来控制滑台移动,滑台移动是水平直线运动。

5 进度计划

2020.12.01-2020.12.31了解枸杞采摘实施原理,搜集资料,研读资料

2021.01.01-2021.01.31 做方案经济性、可行性分析与比较,拟订总体方案

2021.02.01-2021.03.10 确定细节设计方案,进行三维建模、机构动作动画仿真和干涉检查,对关键部件做有限元分析,完成机械结构、机构初步设计

2021.03.11-2021.04.30进行机械结构详细设计,绘制总装图,绘制主要零部件零件图

2021.05.01-2021.05.25设计计算说明书撰写、修改及答辩准备

参考文献

[1]刘君男. 4MW燃气轮机离心压气机第二级设计和研究[D]. 2020.

[2]原林. 提高燃气轮机性能技术研究[J]. 中国设备工程, 2020, No.448(12):121-122.

[3]麦志龙. 燃气轮机运行故障分析及排除措施分析[J]. 内燃机与配件, 2019, No.298(22):106-107.

[4]周灵敏, 王博, 魏佳明,等. 燃气轮机涡轮叶片冷却试验技术[J]. 航空动力, 2020(4):27-30.

[5]郑娟. GE项目新型燃气轮机叶片加工工艺研究[J]. 中国战略新兴产业, 2019, 000(016):131.

[6]陈伟, 任静, 蒋洪德,等. 燃气轮机透平叶片国产化需解决的关键技术问题[J]. 燃气轮机技术, 2019(2).

[7]王楠. 车用轴流涡轮叶轮间隙流动的数值研究[J]. 汽车实用技术, 2020(7):116-119.

[8]宋红超. 叶轮机气动外形离散型伴随优化系统开发与研究[D]. 2020.

[9]宇 宋. 燃气轮机间冷器设计分析[J]. 2020.

[10]许 光, 徐百汇, 梁前超,等. 动力系统中燃气轮机特性仿真与计算方法研究[J]. 动力系统与控制, 2019, 8(1):8.

[11]姚飞,刘永文. 三轴燃机动态建模方法与仿真程序开发[J]. 船舶工程, 2020, v.42(S1):205-210.

[12]刘璐园, 张元桥, 李军. 基于流固耦合方法的刷式密封刷丝变形及接触力特性的数值研究[J]. 燃气轮机技术, 2019, 32(001):1-7.

[13]王喜军, 王顺森, 吴闯,等. 船用燃气轮机超临界CO2/有机闪蒸余热回收循环的热力学分析[J]. 西安交通大学学报, 2019, 053(011):71-78.

[14]朱杰文, 刘江, 翁培奋,等. F级燃气轮机环形燃烧室设计方法的研究[J]. 上海电力大学学报, 2020(2):168-172.

[15]王庆五, 魏明翔, 张俊伟,等. 微型燃气轮机燃烧室设计计算[J]. 华电技术, 2020, v.42;No.334(05):28-34.

[16]伍赛特. 燃气轮机设计原则及设计方法研究综述[J]. 中国标准化, 2019, No.556(20):212-215.

[17]Liu B , Wang L , Chen S , et al. Optimization design of gas sand deflector for reverse circulation drilling[J]. Journal of Physics: Conference Series, 2020, 1633(1):012012 (7pp).

[18]Lee J , Kim J , Myung H . Design of Forelimbs and Digging Mechanism of Biomimetic Mole Robot for Directional Drilling[M]// RITA 2018. 2020.

[19]Zhou Y , Song Y , Xing T , et al. Parametric modeling method for integrated design and manufacturing of radial compressor impeller[J]. International Journal of Advanced Manufacturing Technology, 2020:1-15.