开题报告

一、 设计题目:

电动扳手设计

二、 课题研究的目的和意义:

在生产生活中,螺栓连接是一种普遍可靠的链接方式。并且在大型钢结构建筑中,广泛使用高强度螺栓链接。这种螺栓连接,在施工中要求用规定的拧紧力矩锁紧螺母,以保证链接的可靠性。

由于高强度螺栓的材料和热处理是严格控制和检查的,因此螺栓定力矩切口处的扭剪断裂力矩能够控制在一个比较准确的范围,从而能保证螺栓连接的可靠性。

另外,电动扳手以220V交流电源为动力进行工作,对于作业通常以螺栓群的方式出现高强度螺栓,可以大大提高螺栓拧紧的速度,并且可以改善工人的劳动强度。

三、 国内外状况和发展趋势:

电动扳手自1980年研制成功并投入批量生产以来,至今已经有20余载,生产了几千台,广泛应用于宝钢自备电厂、宝钢炼钢厂房、天津无缝钢管厂、包钢等几十项大型钢结构工程中,为我国推广使用扭剪型高强度螺栓新技术提供了有力保证。

在长期的使用中,电动扳手充分发挥了它的设计有点——体积小、重量轻、操作方便快捷、安全可靠,从而使电动扳手成为施工现场不可缺少、不可替代的专用工具。从总体上看,电动扳手基本上可在设计寿命范围正常工作,无需大修,施工现场也未发生任何由于漏电等原因引起的安全事故,从而得到使用单位的好评。

个别的电动扳手,在使用中曾发生柔轮筒体底部断裂失效的现象,这一事实验证了柔轮光弹性试验得到的结论——柔轮工作时的切应力及壳壁内的正应力的最大值均发生在柔轮的根部(并有应力集中的影响),根部是最危险的截面。因此,改善柔轮根部的结构和加工品质是提高强度和使用寿命的关键措施。

多年的生产实践表明,自行研制的电动扳手成功替代了进口产品,为国家节省了大量外汇,也为生产研制单位带来了可观的经济效益。

四 毕业设计方案的拟定

电动扳手与机床、汽车等大型机器比较起来虽然比较小巧简单,但也是一种完整的机器,它应该由动力机、传动机构和工作机构组成。

根据前述设计任务要求,动力机应选用电源为220V的交流电机。

由于电动扳手为人工操作,因此电动机应该体积小、重量轻、绝缘好,以便于操作,并保证人身安全。大功率高转速防护式串激电机能基本满足这个要求。这种电机在制造中采用滴浸泡转子,电焊整流子等新工艺,外壳采用热固性工程塑料,电枢为接轴,从而形成双重绝缘结构,使用电安全有保证。

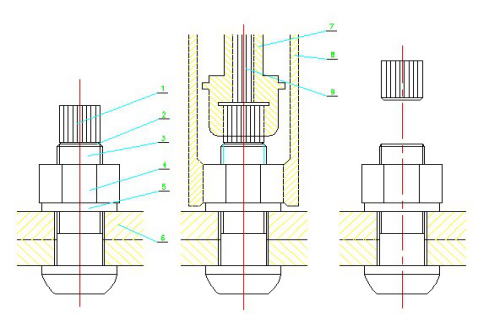

a) b) c)

图2 扳手使用方法示意图

1-12角夹紧头 2-定力矩切口 3-螺栓部分 4-螺母

5-垫片 6-被紧固体 7-内套筒 8-外套筒 9-顶杆

电动扳手的工作机构为拧紧螺母的外套筒8和拧断螺栓(在定力矩切口处)的内套筒7,如图2所示。工作时这两个套筒的力矩相等,方向相反。如果利用这个特点,将传动机构设计成封闭系统,两个相反的力矩就可以在电动扳手内部平衡,操作者不受外力的作用,从而使操作变得轻便、简单。

由于动力机采用了高转速、小转矩的电动机,因此动力机与工作机构(套筒)之间就需要采用大传动比传动机构。行星齿轮传动(NGW型单机传动比i=3~12)、渐开线少齿差齿轮传动(单机传动比i=10~100)、摆线少齿差齿轮传动(单级传动比i=11~87)和活齿少齿差齿轮传动(单级传动比i=20~80)等如果用语电动扳手,均需多级串联使用,其结构复杂,力线较长,会引起系统刚度下降、运动链累计误差较大,这是不利的。因此,少齿差齿轮传动,其行星轮的轴线做圆周运动,他们都需要一个运动输出机构,因此结构复杂,这也是不足之处。

谐波齿轮传动通过柔轮的弹性变形,利用了内啮合少齿差传动可获得大速比的原理,将行星轮系的运动输出机构简化为低速构件具有固定的转动轴线,不需要等角速比机构,运动直接输出。因此谐波传动具有速比大(i可达500),机构件数量少,体积小重量轻,运转平衡,效率高,无冲击等优点。电动扳手断续、短时的工作特点恰好克服了柔轮由于变形而易产生疲劳断裂的不足。谐波齿轮传动机构作为动力传递时其输出转矩的大小受柔轮尺寸的限制,故不宜将其设计为电动扳手的最终输出。

综合上述的分析,采用谐波齿轮传动与行星轮系传动串联的设计是一种比较全面地、最大限度地满足电动扳手工艺要求的最佳选择。

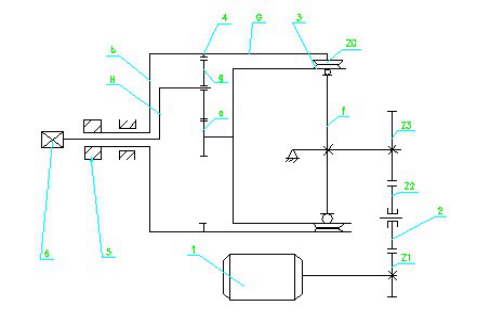

从上述电动扳手的发展趋势来看,电动扳手的设计要点集中在电动机的选择和传动形式的确定。在满足输出力矩(1010N.m)要求的前提下,尽量使整机体积小,重量轻,运转平稳,安全可靠。据此,初步确定电动扳手机构方案简图如图1所示。电动扳手整机由电动机1、定轴齿轮传动2、谐波齿轮传动3、NGW行星齿轮传动4、外套筒5和内套筒6组成。外套筒5用来把住螺母4,内套筒用来把住高强度螺栓尾部的梅花头,如图2所示。图1中的 、

、 、

、 是

是

图1 电动扳手机构方案简图

1-电动机 2-定轴齿轮传动 3-谐波齿轮传动4-NGW行星齿轮传动 5-外套筒6-内套筒

定轴齿轮传动的齿数; 和

和 是谐波传动刚轮和柔轮的齿数;

是谐波传动刚轮和柔轮的齿数; 是谐波发生

是谐波发生

器;a、g、b和H是NGW行星齿轮传动的太阳轮、行星轮、内齿轮和转臂。这是一种行星轮系与谐波轮系双差动串联机构方案,其原理可作如下分析:

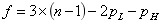

谐波齿轮传动轮系的自由度F可用下式计算:

式中  ——平面机构的构件数:

——平面机构的构件数:

——机构中的低副数;

——机构中的低副数;

——机构中的高副数。

——机构中的高副数。

鉴于图2电动扳手机构中各构件的回转轴均互相平行,因此该机构可视为平面机构。

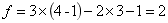

对于谐波齿轮传动: =4,

=4, =3,

=3, =1,其自由度为

=1,其自由度为

对于行星轮系,其自由度也为2。因此在无任何约束条件下,两机构均为自由度等于2的差动机构。由此机构组成的电动扳手拧紧螺栓的过程分两阶段:

阶段1:在螺栓、螺母与扳手处于松动状态时,系统实现自由度为2的差动运动,即内外套筒同时反向旋转。

阶段2:当夹紧力增大到一定值后,系统实现自由度为1的NGW型行星传动,即外套筒固定,内套筒继续旋转,直到拧断螺栓的梅花头。

采用差动机构的目的:

(1)、为消除内套筒与螺栓梅花头、外套筒与螺母之间的安装角度误差,电动扳手必须具备可手动调节内、外套筒产生相对角位移,确保内、外套筒顺利地进入工作的准备位置。

(2)设计时,为让出中心顶杆的位置,电机与传动系统不可“一”字布置。实际中采用的并列布置造成机壳形状复杂。因此设计中将刚轮与内齿轮联接成整体,构成差动机构,可使内、外套筒及相关轮系结构之间形成封闭力线,从而机壳不承受外力矩,则机壳的加工性能大大改善。

按上述机构方案设计的电动扳手,其操作步骤(图1)如下:

1) 高强度螺栓预紧在被紧固件上,如图1a所示;

2) 将内套筒插人螺栓尾部的梅花头,然后微转外套筒,使其与螺母套正,并推到螺母根部,如图1b所示;

3) 接通电源开关,内外套筒背向旋转将螺栓紧固,待紧固到螺栓达到设计力矩时,将梅花头切口扭断;

4) 关闭电源,将外套筒脱离螺母,用手推动开关上前方的弹射顶杆触头9,将梅花头从内套筒弹出,紧固完毕,如图1c所示。

五 课题研究的时间分配:

3月 1 日 - 3 月15日 调研、阅读分析资料、译文

3月16日 - 3月30 日 开题报告、制定合理方案

4月 1 日 - 4月20 日 理论计算、绘制总装配图

4月21日 - 6月 1日 零件图、修改装配图

6月 2 日 - 6月12 日 撰写设计说明书

6月13日 - 6月25 日 设计评审、准备答辩

六 参考文献:

[1] 钱中主编.列车牵引计算.第一版.北京:中国铁道出版社,1996

[2] 张文质等主编.起重机设计手册.第一版.北京:中国铁道出版社,1998

[3] 马鞍山钢铁设计院等编.中小型轧钢机设计计算.北京:冶金出版社,1979

[4] 陈立周.飞剪机剪切机构的合理设计.北京:北京钢铁学院学报 1980,(1)

[5] Simon,J.M.Computerized Synthesis of Straight Line Four-Bar Linkages from Inflection Circle Properties . Transactions of the ASME.Journal of Engineering for Industry. August 1977:610-614

[6] R.Strawertron .Flying Shears for Bars and Beams.Journal of the Iron and steel Institute .1958,(3),181

[7] 李克涵.应用鲍尔点(Ball Point)理论设计连杆直移机构.机械设计.1982

[8] 李克涵.新型150kN曲柄连杆式钢坯飞剪机的研制.冶金设备.1991,(1)

[9] 李克涵.工业机械手运动参数的分析与综合.机械设计.1993,(4)

[10] 沈允文,叶庆泰.谐波齿轮传动的理论和设计.北京:机械工业出版社,1985

[11] 许洪基主编.现代机械传动手册.北京:机械工业出版社,1995

[12] 沃尔阔夫等主编.谐波齿轮传动.项其权等译.北京:电子工业出版社,1985

[13] 雷廷权等主编.30CrMnSiA钢调质-旋压-时效工艺研究.黑龙江机械.1981,No.3

[14] M.Frocht.光测弹性力学.陈森译.北京:科学出版社,1994

[15] 罗祖道.吴连元.弹性圆柱薄壳的一般稳定性.力学学报.1962,Vol.5,No.1

[16] 徐灏.机械设计手册.机械工业出版社.1995年12月