xt-indent: 24pt; font-family: "Times New Roman"; font-size: 10.5pt; -ms-text-justify: inter-ideograph;'> 局部阻力损失计算公式

Δpj = ξ (Pa) (2—8)

(Pa) (2—8)

式中Δpj——局部阻力损失,Pa; ξ——局部阻力系数;

u ——管道中气流速度,m/s,本设计u = 22.4m。

4.节点压力平衡

管网内各分支管的压力损失相差应小于10%,否则应调整管径或采取其他措施。

五、动力系统选择

1.安全系数修正

Q´ = Q(1+k1) (2—9)

式中 Q´——风机总风量,m3/h; Q ——系统计算风量,m3/h;

k1 ——风量修正系数,k1 = 0.1 - 0.15。

Δp´= Δp(1+k2) (2—10)

式中Δp´——系统压降,Pa; Δp ——系统计算压降,Pa;

k2 ——压降修正系数,k2 = 0.1 - 0.15。

2.与风机标定工况换算

Δp″= Δp´ (2—11)

(2—11)

式中Δp″——实际工况下系统压降,Pa;

ρ——风机标定时的气体密度,kg/m3;

ρ0 ——实际工况下气体密度,kg/m3。

3.动力系统选择

依据进入风机风量Q´和实际工况下系统压降Δp″选择合适的风机及电动机。

六、附属构件选择

依据规范选用或设计如管道支架、补偿器等附属构件。

,

资源环境与城市管理专业毕业设计指导书

(大气污染控制工程设计模块)

一、确定净化方案

此次设计要求采用液体吸收法进行净化。即采用5%NaOH溶液在填料塔中吸收净化硫酸烟雾。

操作情况下,气相传质系数kGa=144kmol/(m3·h·atm)(1atm=lOl325Pa)

液相传质系数kLa=0.7h-1

推荐标准状态下液气比为L/G=2.5~4L/m3。

二、集气罩的设计

1.集气罩基本参数的确定:

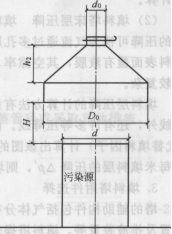

集气罩的罩口尺寸不应小于罩子所在污染位置的污染物扩散的断面积。如图2—1所示,如果集气罩连接风管的特征尺寸为d0(圆形为直径,方形为短边),污染源的特征尺寸为d(圆形为直径,方形为短边),集气罩距污染源的垂直距离H,集气罩口的特征尺寸为D0(圆形为直径,方形为短边),集气罩喇叭口长度h2,则应满足d0 /d > 0.2、1.0< D0/d <2.O和H/d<0.7(若影响操作,可适当增大)和h2/d0 ≤3。

2.集气罩入口风量的确定

ΔT = T1 - T2(K) (2—1)

式中 ΔT——温差,K;

T1——料槽温度,K;

T2——环境温度,K。

Q = 8.98ΔT1.25F/3600 (2—2)

式中Q——热量流率,kJ/s;

F——污染源断面积,m。

热烟气流量Q0为

Q0 = O.403(QHF2) 1/3。 (2—3)

式中H——集气罩距污染源的垂直距离,m。

最小吸入风量:

Q = Q0 +  ´F´ (2—4)

´F´ (2—4)

图2—1 集气罩设计示意图

Q = Q0 +  ´F´ (2—4)

´F´ (2—4)

式中 Q——最小吸入风量,m3/s;  ′——最小吸入速度,0.5~1.0m/s;

′——最小吸入速度,0.5~1.0m/s;

F′——集气罩罩口面积与污染源断面积之差,m2。

F′= F0 - F (2—5)

式中F0——集气罩罩口面积,m2。

三、填料塔的设计

1.填料塔参数确定

(1)拟选用填料的规格及相关参数;

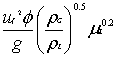

(2)计算泛点气速uf,由公式 可计算出

可计算出 的值,进而计算

的值,进而计算 的

的

值,通过查阅埃克特通用关联图可得 。的值,通过反算可得泛点气速uf的值;

。的值,通过反算可得泛点气速uf的值;

(3)计算操作气速u [(0.6~0.9)uf];

(4)计算塔径D =  ,并进行圆整;

,并进行圆整;

(5)利用圆整后的塔径重新计算操作气速u;

(6)校核填料直径与塔体直径的比(应小于1/8~1/10);

(7)校核填料塔的喷淋密度[当填料d<75mm时,填料的最小润湿率为O.08m3/(m2·h)。

2.填料层高度确定

(1)填料层高度Z的计算 可采用相关计算公式(图解法、解析法或近似梯形法)进行计算。

(2)填料塔床层压降 填料层的压降可分为干填料层压降和有喷淋情况的压降。干填料层的压降可视为气流通过多孔层的阻力,湍流时压降基本上与气速平方成正比。有喷淋时,填料表面覆有液膜,其空隙率、比表面、流体力学状况均随气液流速的改变而发生变化,情况较复杂。

填料层压降的计算方法有多种,本次主要采用埃克特压降通用关联图方法,该图中除液泛线外,还有许多等压降线。由已知的参数(气液负荷、物性)及所用填料的压降填料因子(代替填料因子)计算出该图的纵坐标与横坐标值,查图可得相应压降曲线值,即为气流通过每米填料层的压降Δp´,则填料塔压强Δp = Z×Δp´。

3.填料塔附件选择

塔的辅助构件包括气体分布器、填料支承板、填料压板、液体分布器、再分布器、除雾装置及排液装置等。填料塔操作性能的好坏,与塔内辅助构件的选型和设计紧密相关。合理的选型与设计可保证塔的分离效率、生产能力及压降要求。

四、管网设计

1.风速和管径的确定

保证管道内风速在10~20m/s的范围内,以保证较小的压力损失,并以此为标准选择管径,圆整后复核风速。

2.进行净化系统设备及管道布置,并绘制出布置简图 ’

管道布置应力求简单、紧凑、缩短管线,减少占地和空间,节省投资,方便安装、调节和维修。

3.阻力计算

对圆形风管的单位摩擦阻力

R0 =  (Pa/m) (2—6)

(Pa/m) (2—6)

式中 R0——比摩阻,Pa/m;

λ——摩擦阻力系数;

d——圆形风管直径,m;

ρ——烟气密度,kg/m3;

u ——管道中气流速度,m/s;

——动压,Pa。

——动压,Pa。

沿程阻力损失计算公式

Δpy = R0L (2—7)

式中 Δpy——沿程阻力损失,Pa;

L——风管长度,m。