摘 要

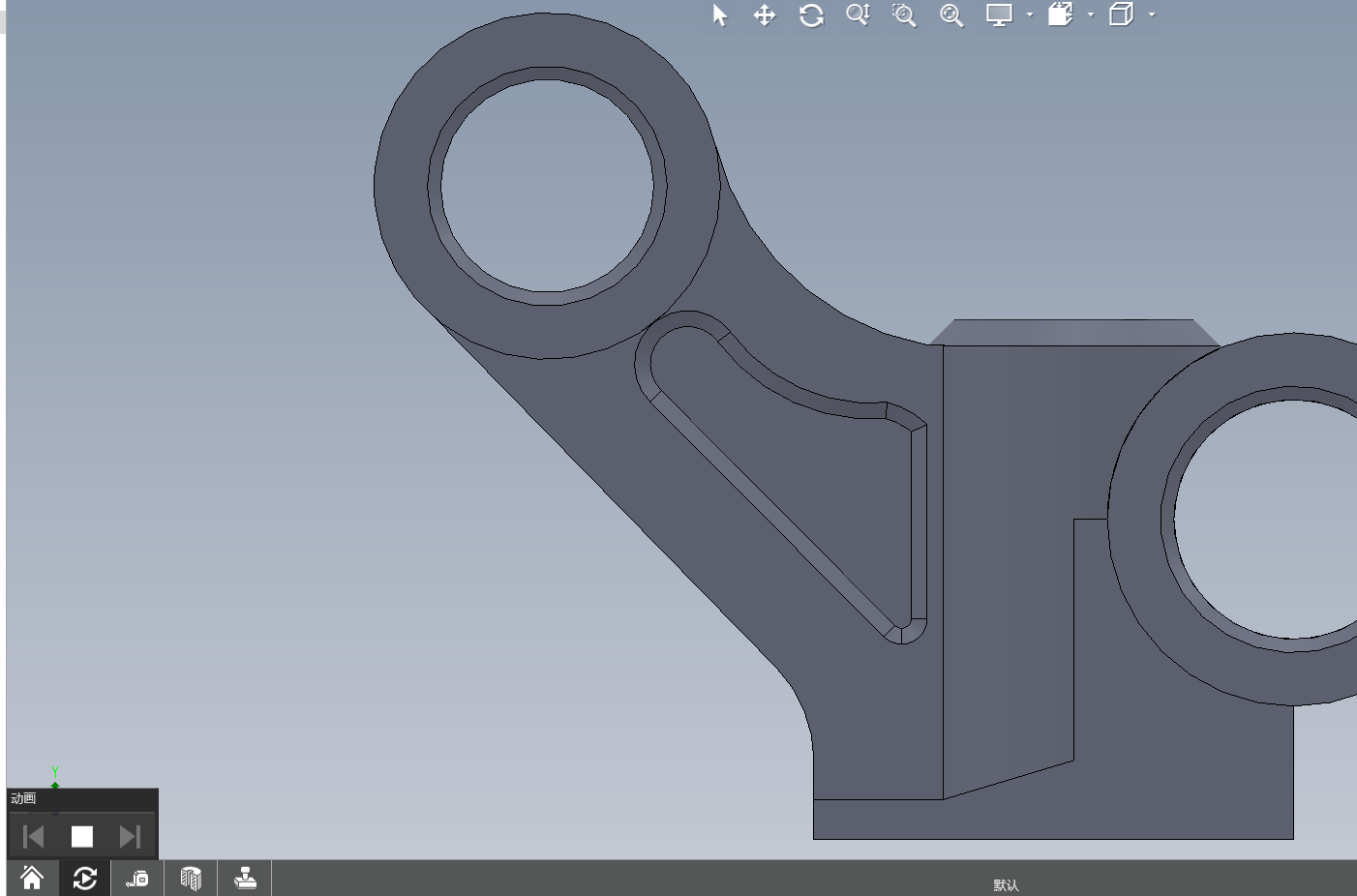

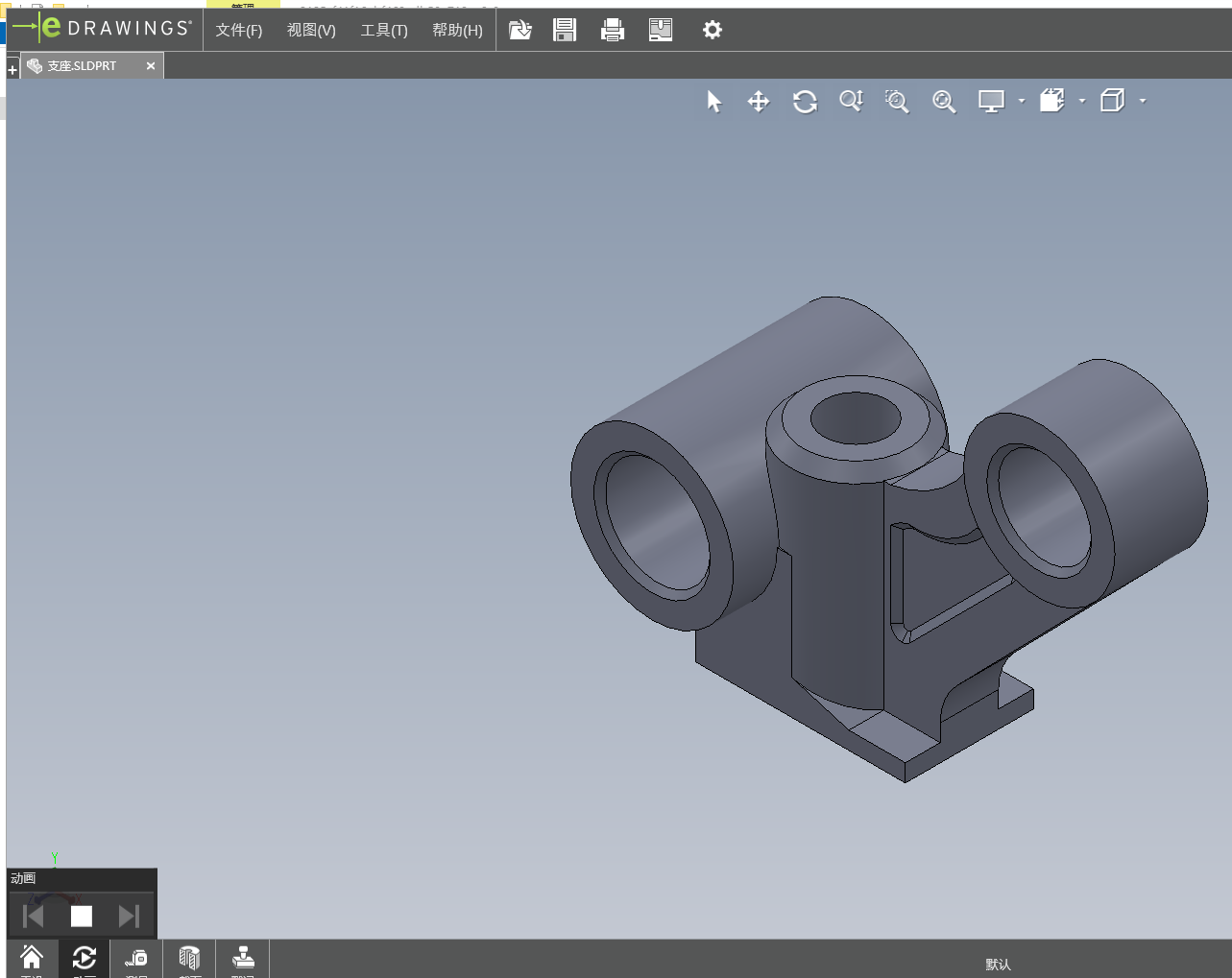

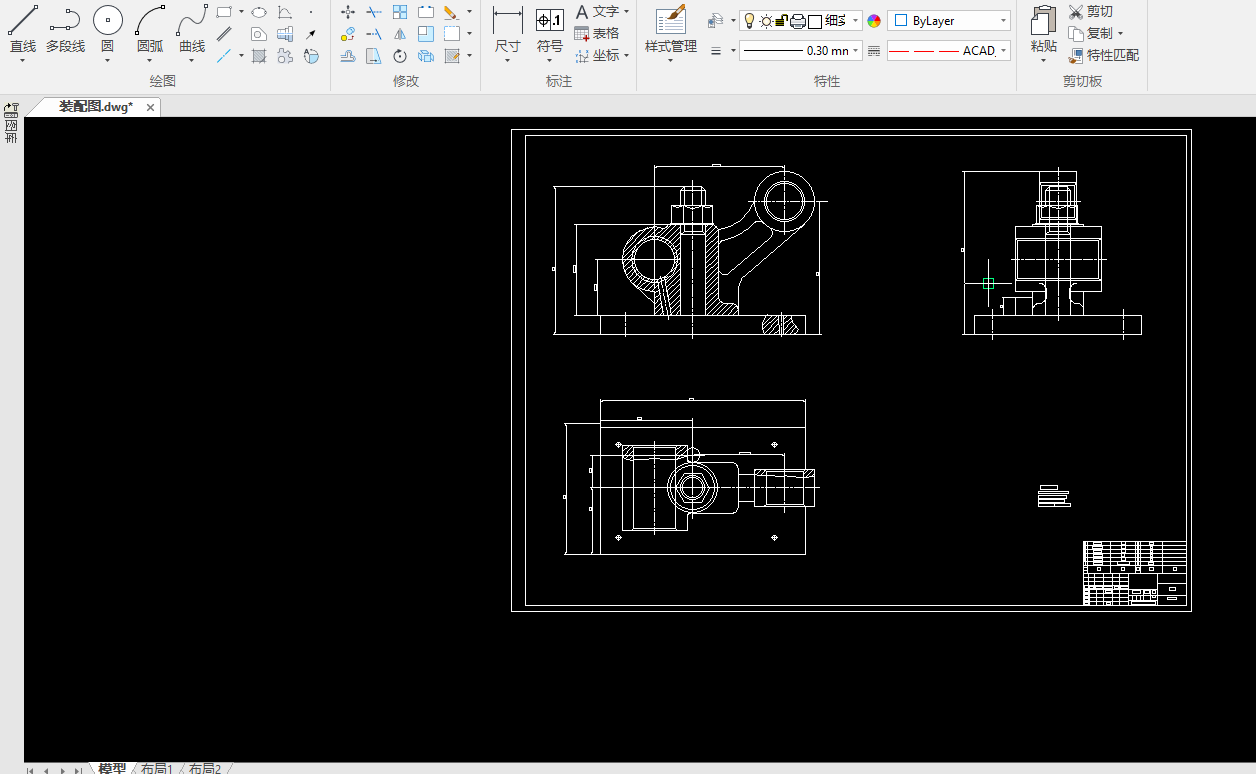

本文围绕支座外形加工夹具的设计及仿真展开研究,旨在培养学生掌握机械加工中夹具设计的基本原理和方法。通过对夹具设计基础知识的梳理,以及对支座零件的工艺要求和结构特点的分析,提出了夹具的设计方案。采用计算机辅助设计(CAD)软件,完成了夹具的结构设计和工程图纸绘制。进一步,运用计算机辅助工程(CAE)软件对夹具进行仿真分析,确保了设计的合理性和加工精度。研究结果为机械加工中夹具设计提供了有益的参考,有助于提升学生的实践能力和专业素养。

关键词:支座外形加工;夹具设计;计算机辅助设计;仿真分析;加工精度

Abstract

This paper focuses on the design and simulation of the bearing shape processing fixture, aiming to train students to master the basic principles and methods of the fixture design in machining. Through the basic knowledge of clamp design and analyzing the process requirement and structural characteristic of the bearing parts, the design scheme of the clamp is proposed. The structural design and engineering drawing of the fixture were completed using computer aided design (CAD) software. Further, the computer-aided engineering (CAE) software is used to simulate the fixture, to ensure the rationality of the design and machining accuracy. The results provide a useful reference for fixture design in machining and help to improve students' practical ability and professional quality.

Key words: bearing shape machining; fixture design; computer-aided design; simulation analysis; and machining accuracy

目 录

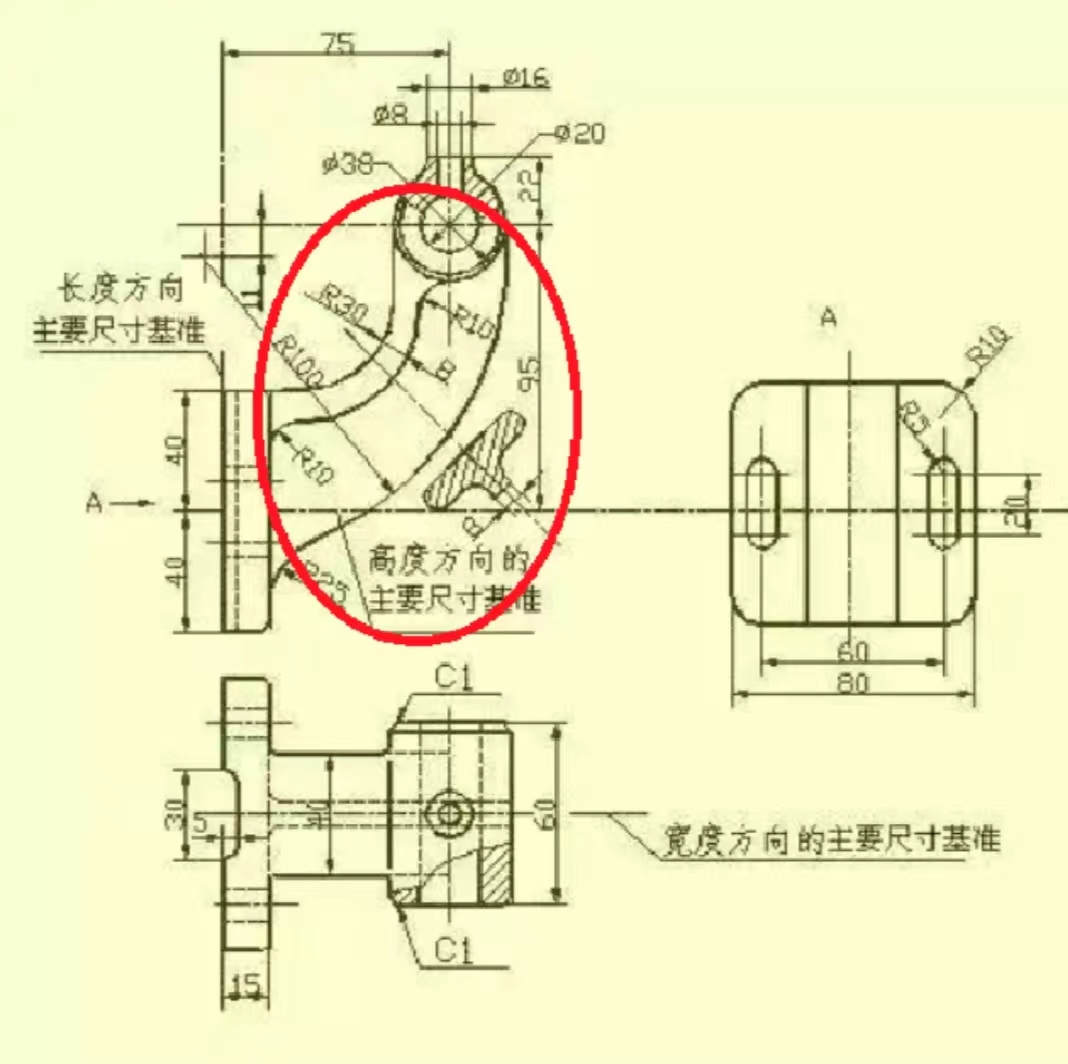

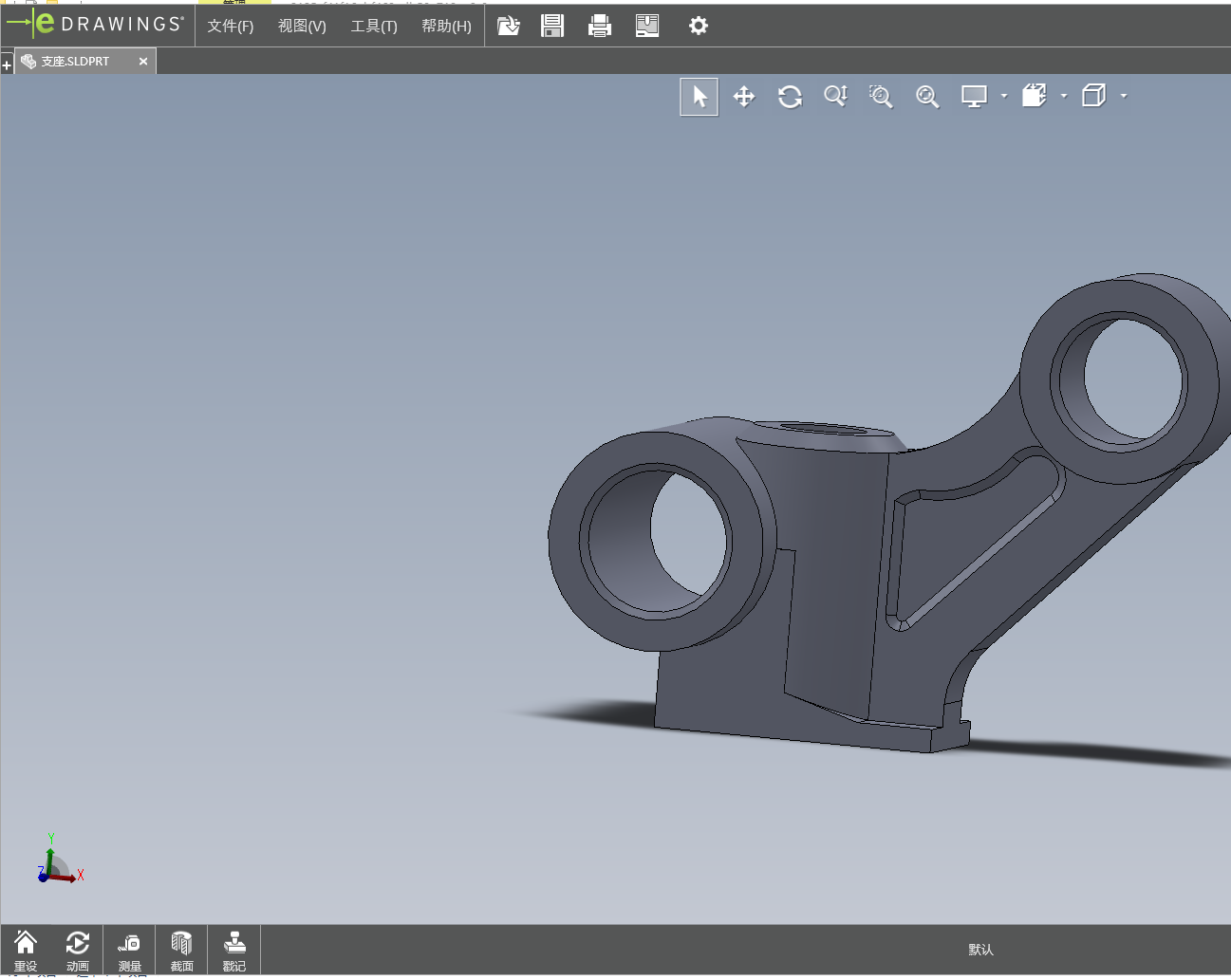

1 零件的分析

1.1 零件的作用

1.2 零件的工艺分析

1.2.1 孔的尺寸精度及几何形状精度

1.2.2 孔距公差

1.2.3 平行孔的孔中心线平行度

1.2.4 同轴线孔间及轴孔与端面的位置精度

1.2.5 平面间的位置精度

1.2.6 孔及平面的表面粗糙度

1.3 本章小结

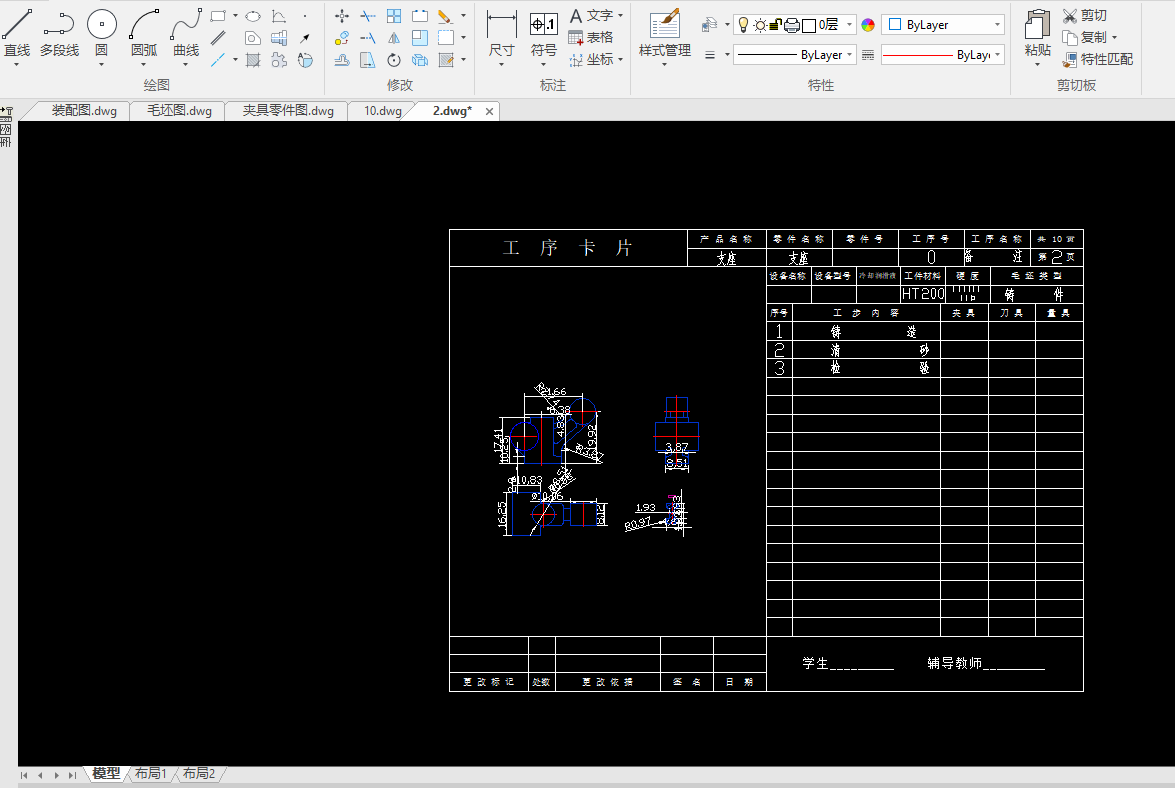

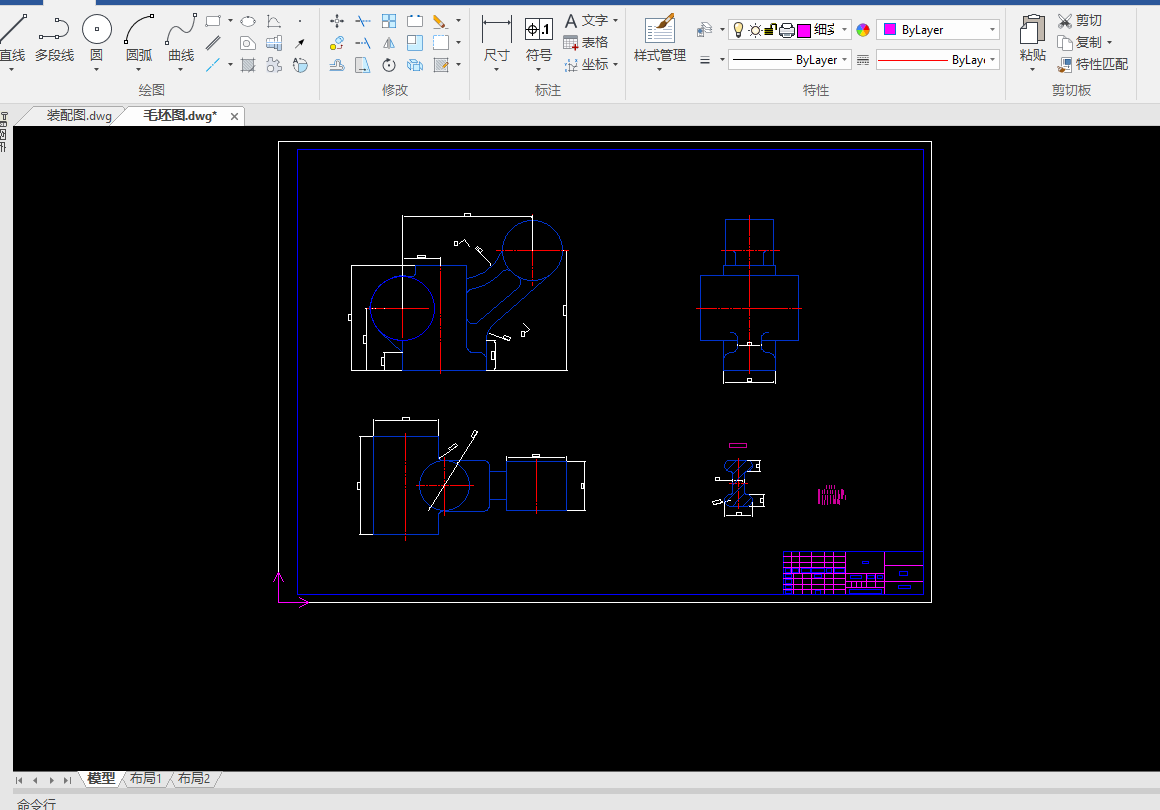

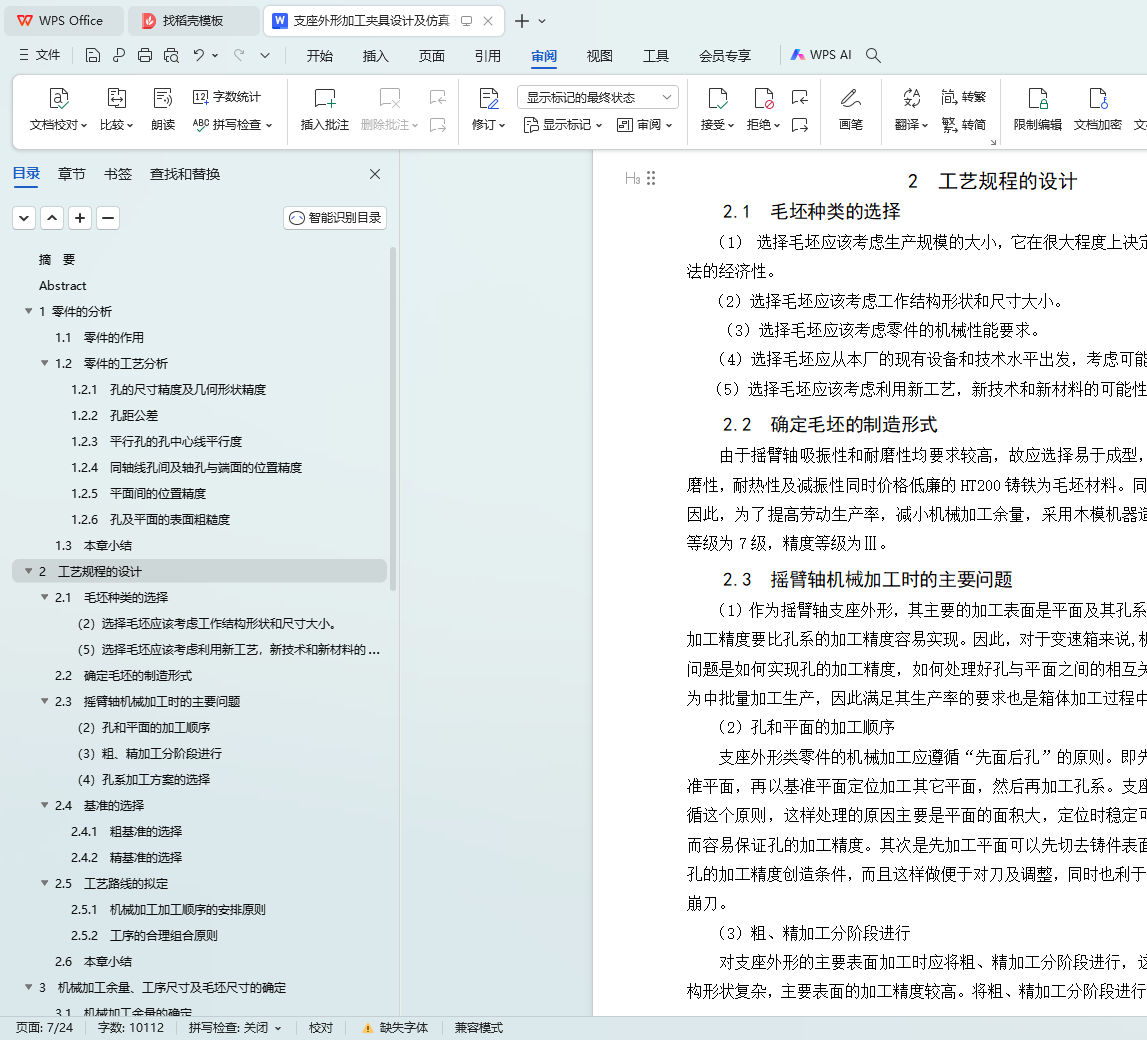

2 工艺规程的设计

2.1 毛坯种类的选择

2.2 确定毛坯的制造形式

2.3 摇臂轴机械加工时的主要问题

2.4 基准的选择

2.4.1 粗基准的选择

2.4.2 精基准的选择

2.5 工艺路线的拟定

2.5.1 机械加工加工顺序的安排原则

2.5.2 工序的合理组合原则

2.6 本章小结

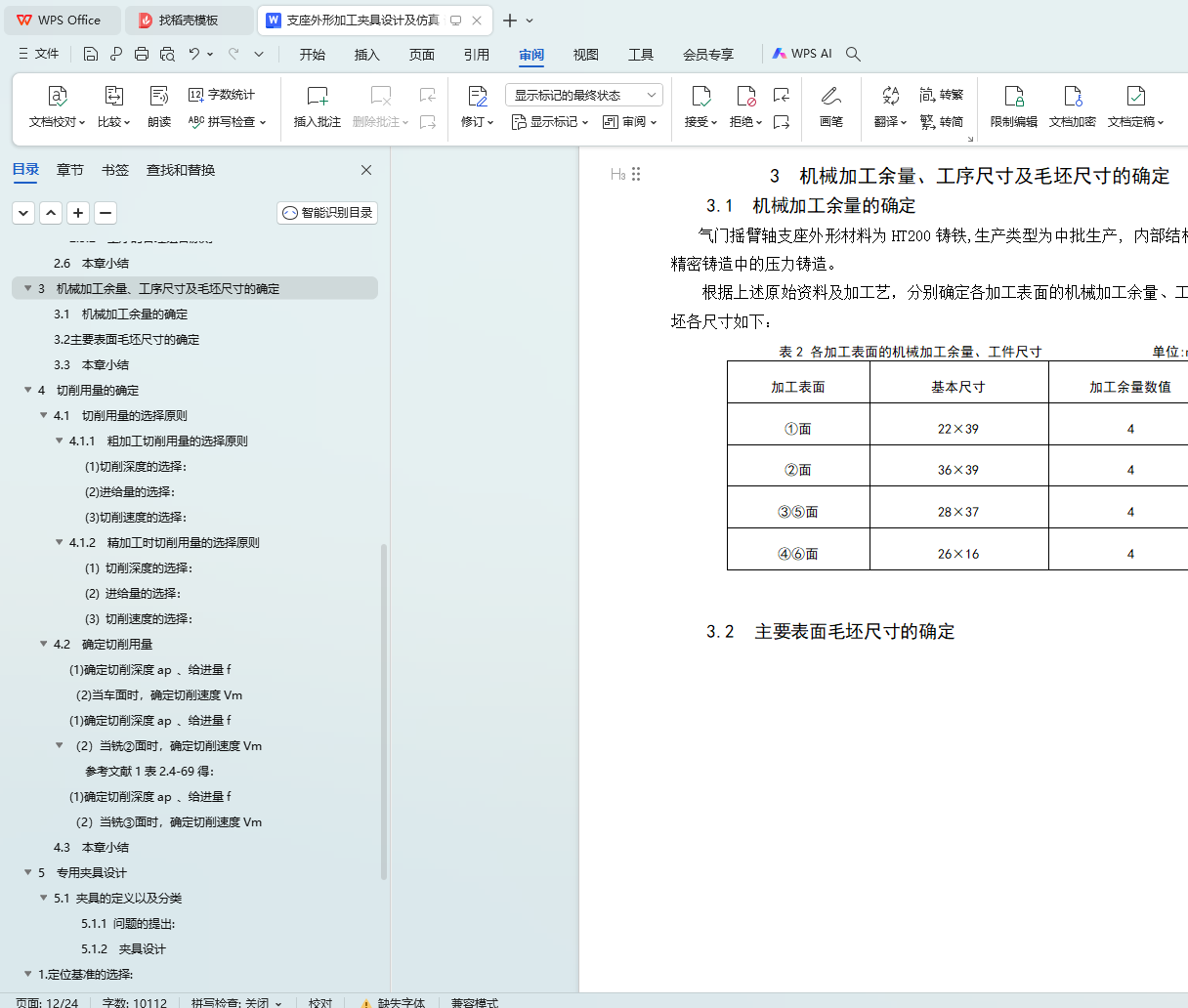

3 机械加工余量、工序尺寸及毛坯尺寸的确定

3.1 机械加工余量的确定

3.2 主要表面毛坯尺寸的确定

3.3 本章小结

4 切削用量的确定

4.1 切削用量的选择原则

4.1.1 粗加工切削用量的选择原则

4.1.2 精加工时切削用量的选择原则

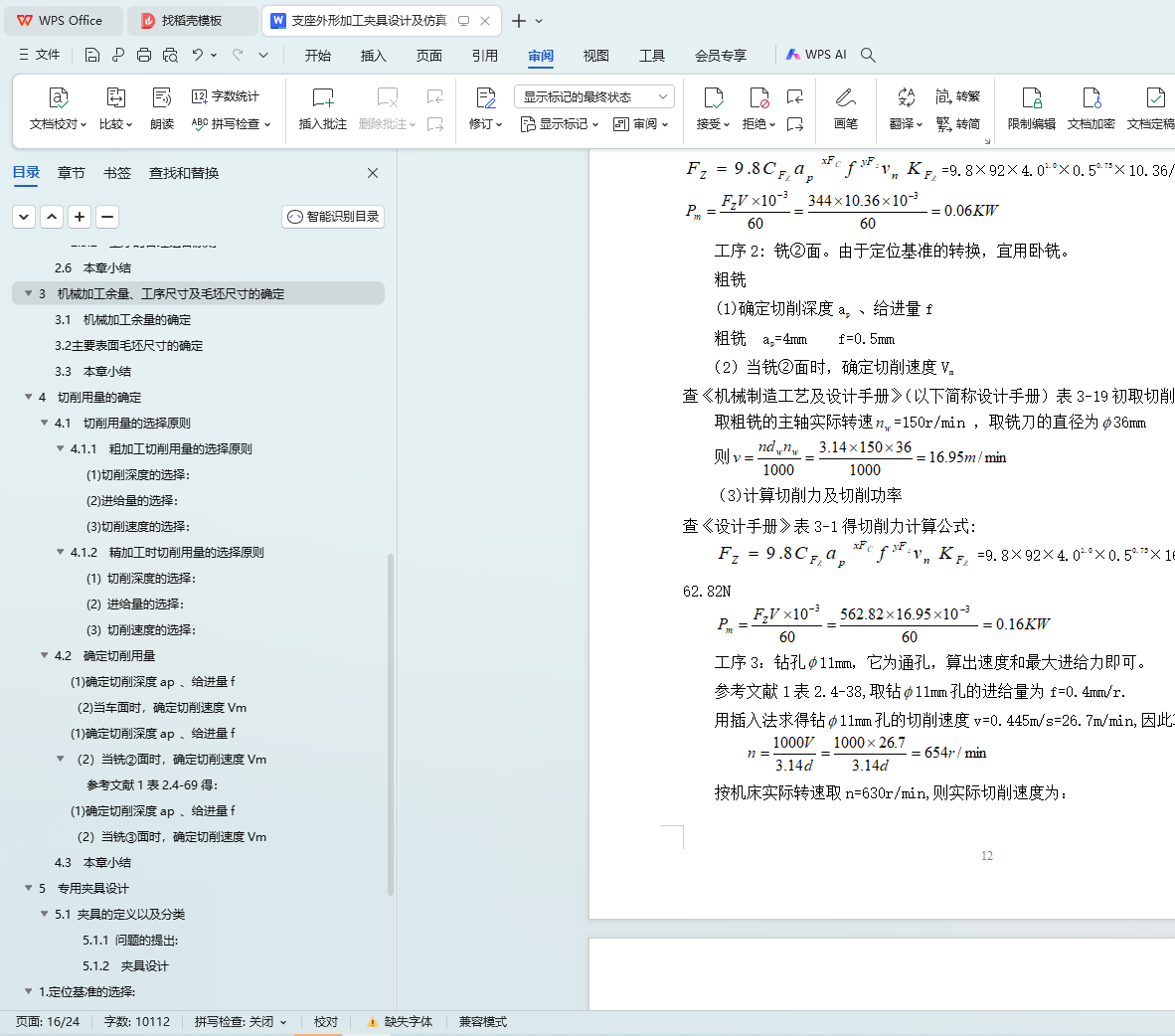

4.2 确定切削用量

4.3 本章小结

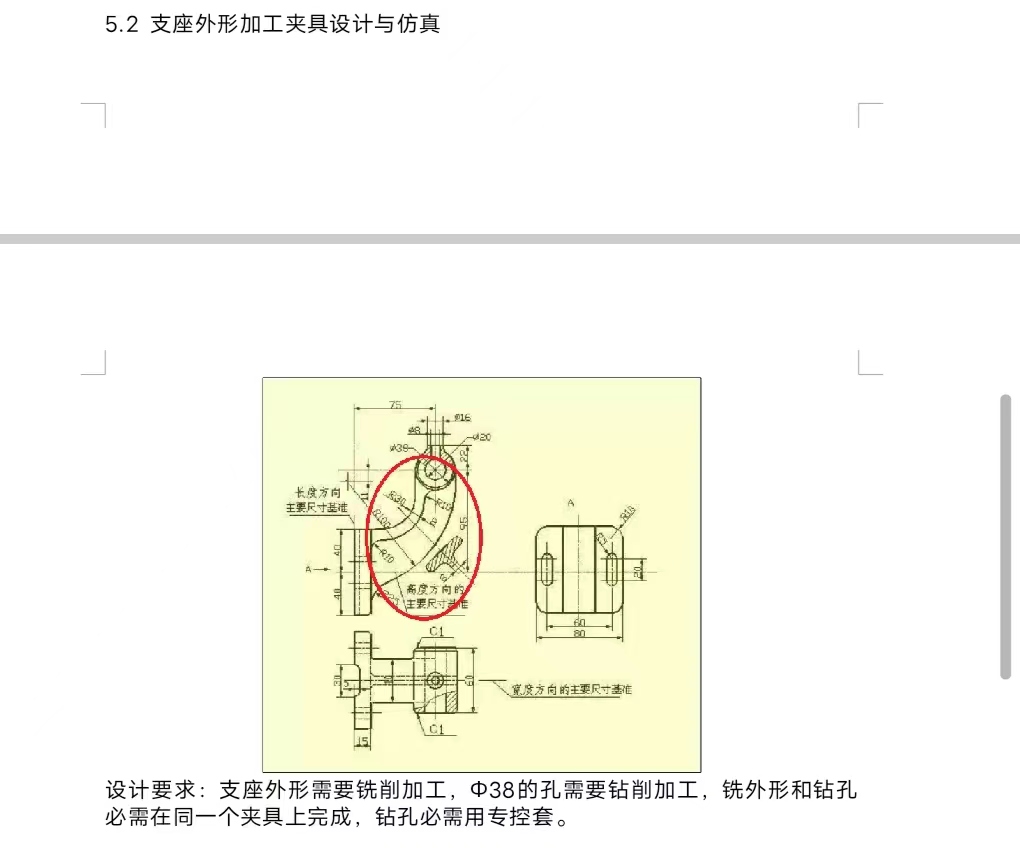

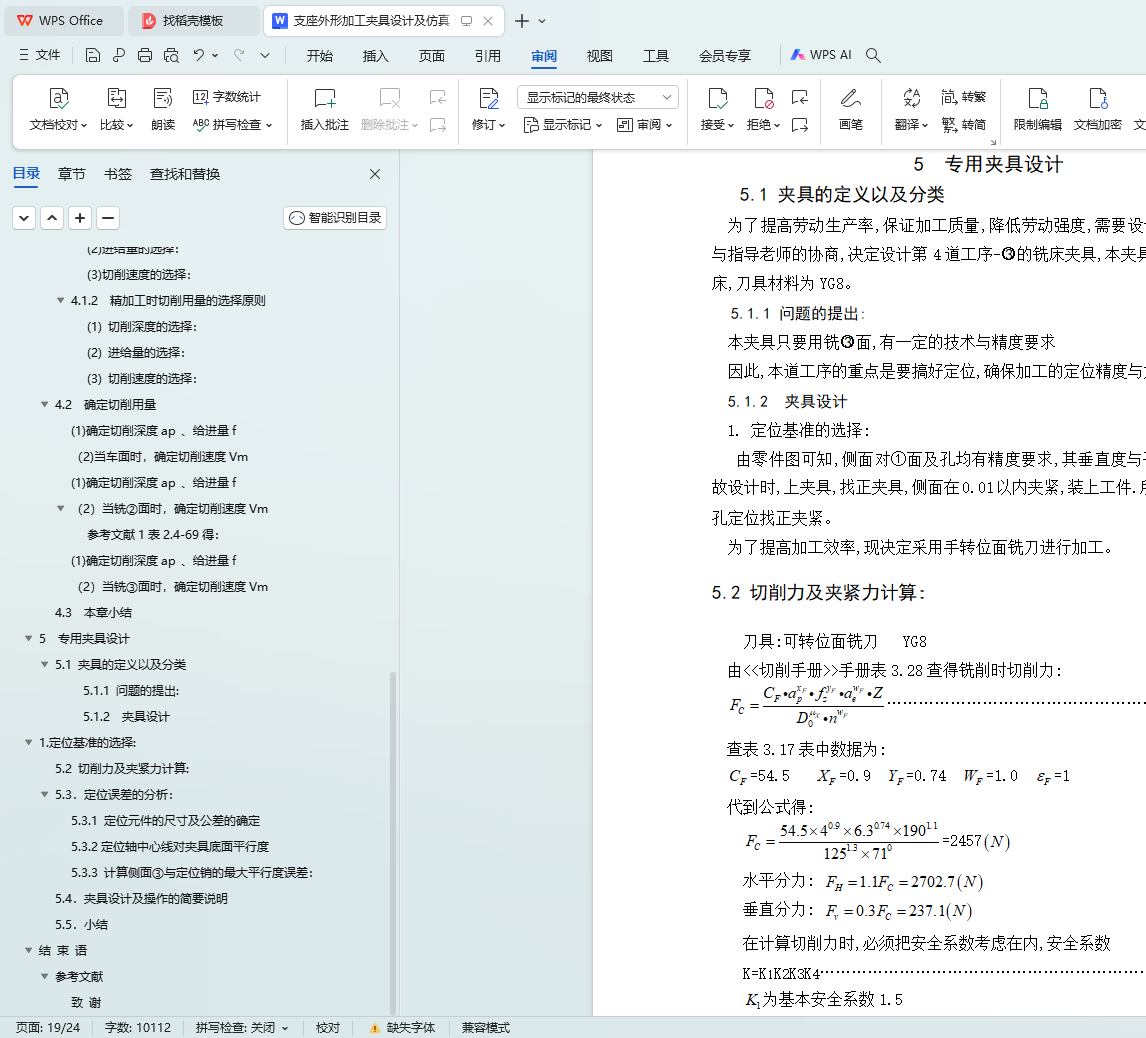

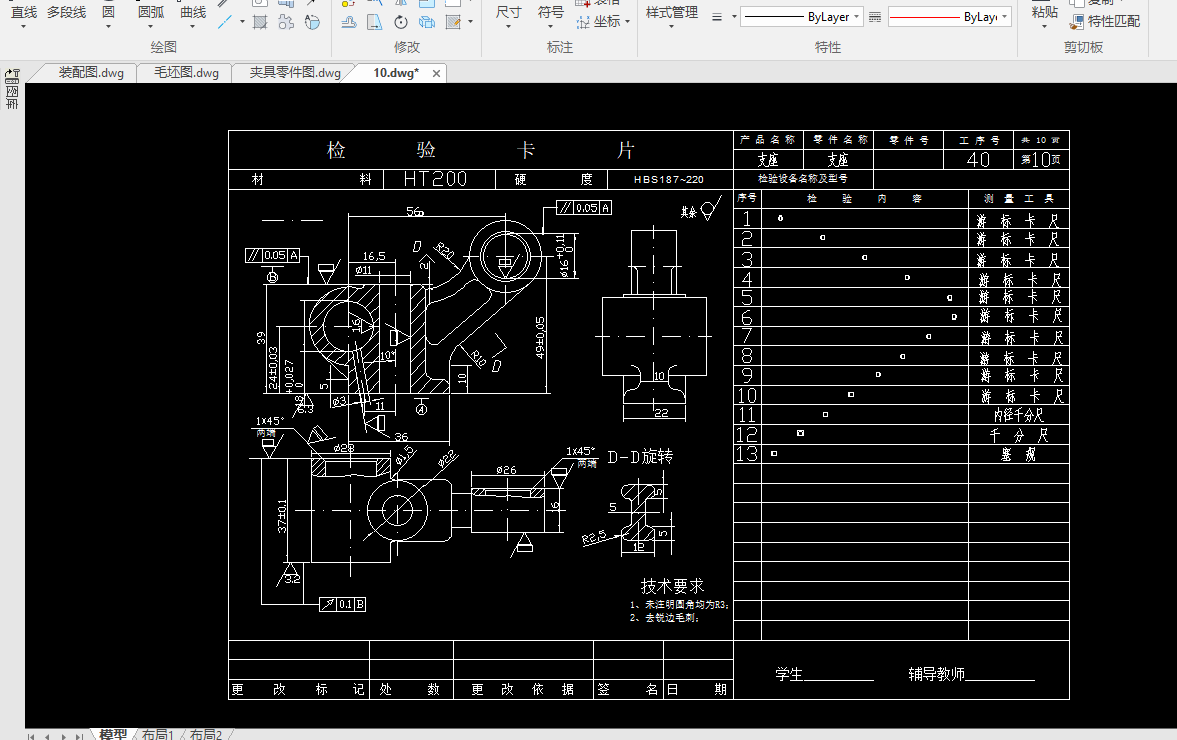

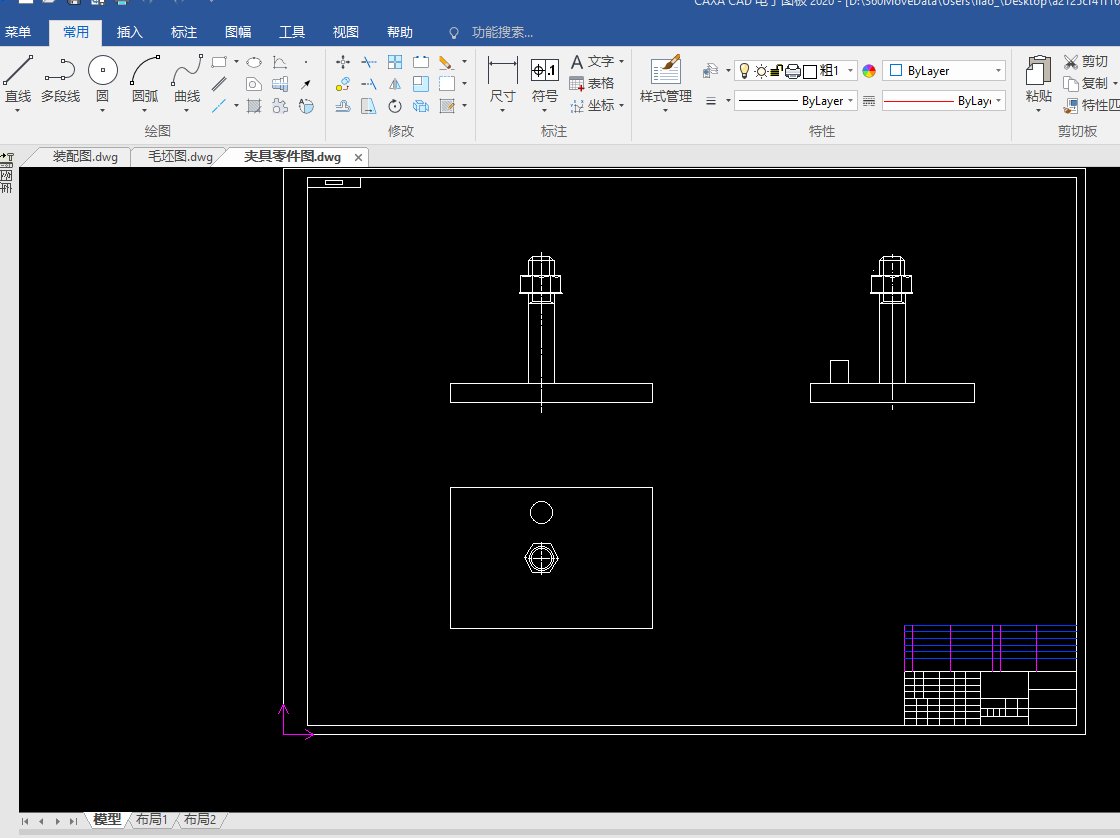

5 专用夹具设计

5.2 切削力及夹紧力计算:

5.3.定位误差的分析:

5.4.夹具设计及操作的简要说明

5.5.小结

结 束 语

参考文献

致 谢