卧式单面多轴钻孔组合机床动力滑台液压系统的设计

目录

卧式单面多轴钻孔组合机床动力滑台液压系统的设计 1

1、设计要求及工况分析 1

(1)设计要求 1

(2)工况分析 1

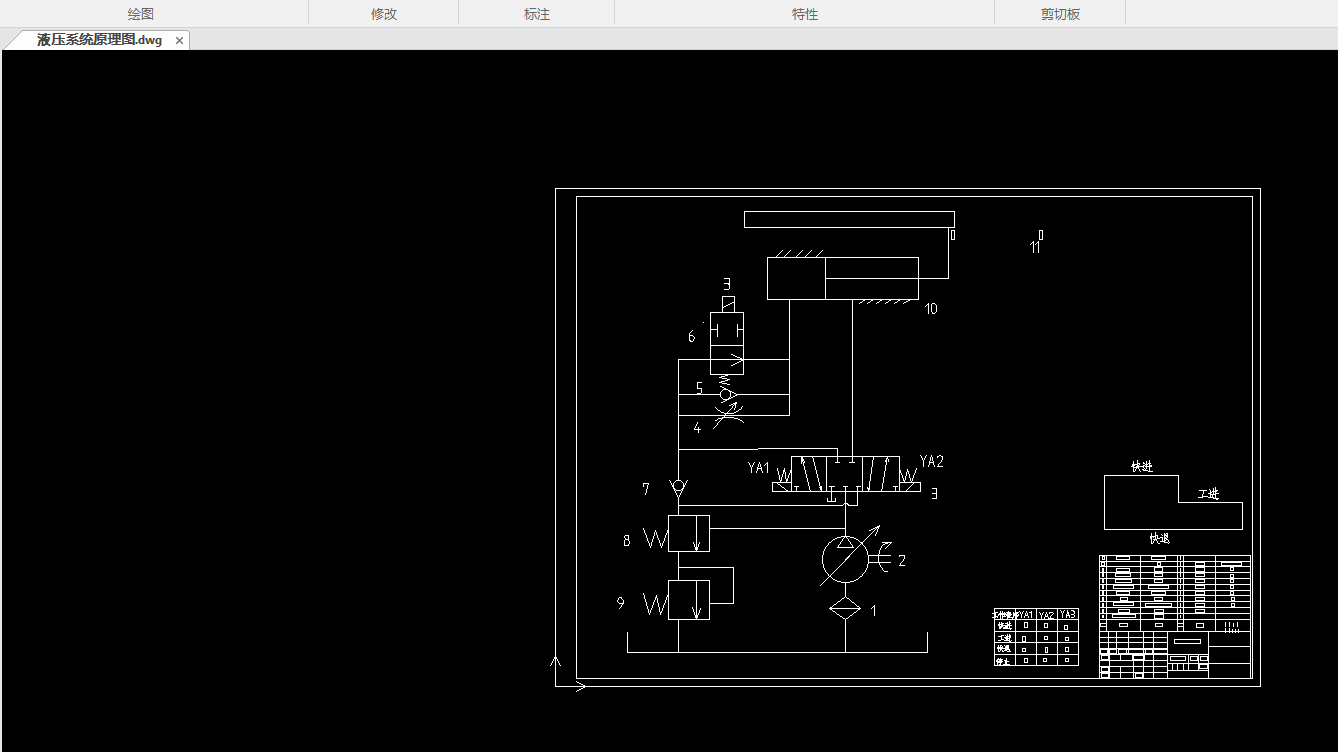

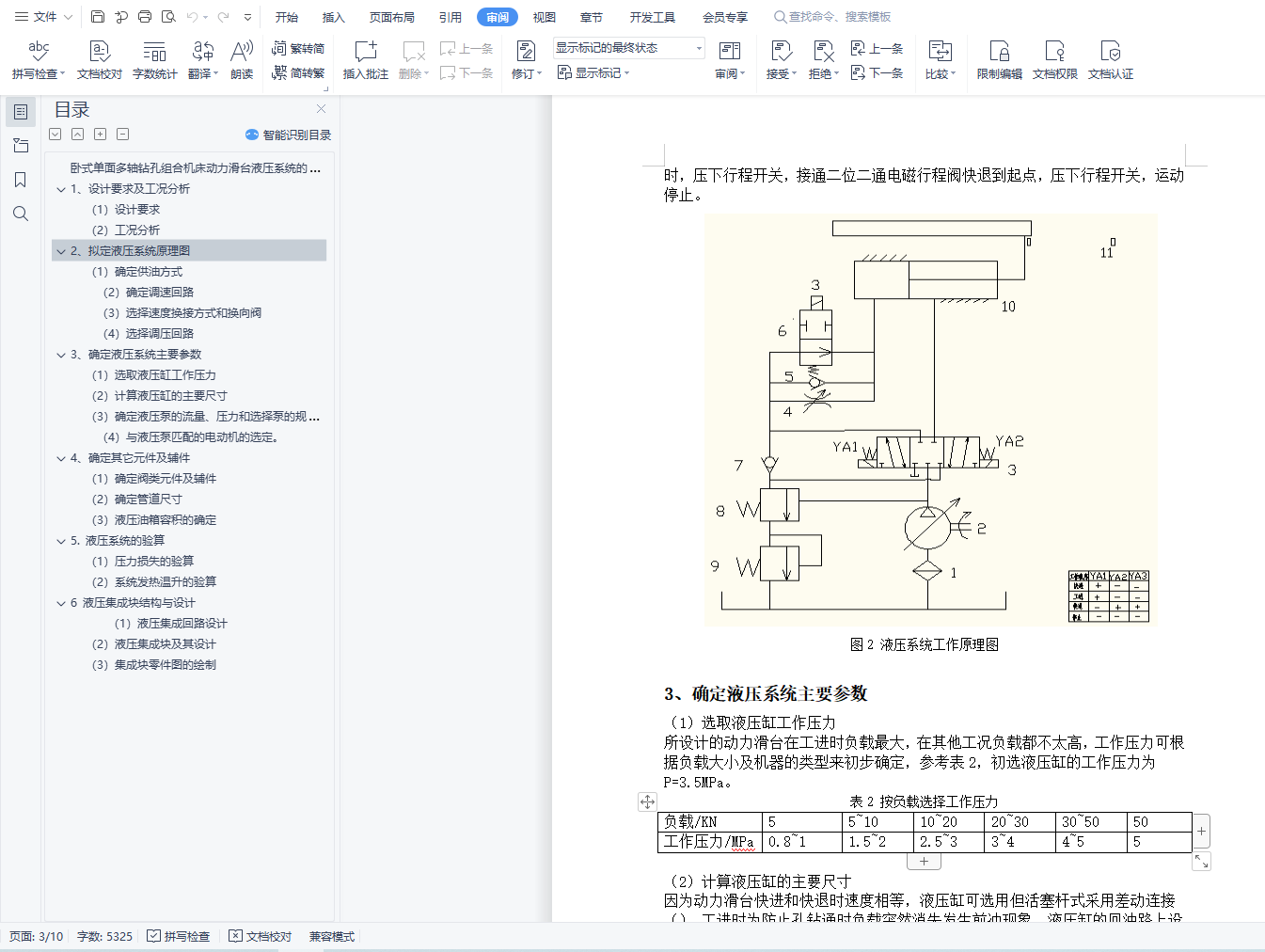

2、拟定液压系统原理图 3

(1)确定供油方式 3

(2)确定调速回路 3

(3)选择速度换接方式和换向阀 3

(4)选择调压回路 3

3、确定液压系统主要参数 4

(1)选取液压缸工作压力 4

(2)计算液压缸的主要尺寸 4

(3)确定液压泵的流量、压力和选择泵的规格 5

(4)与液压泵匹配的电动机的选定。 6

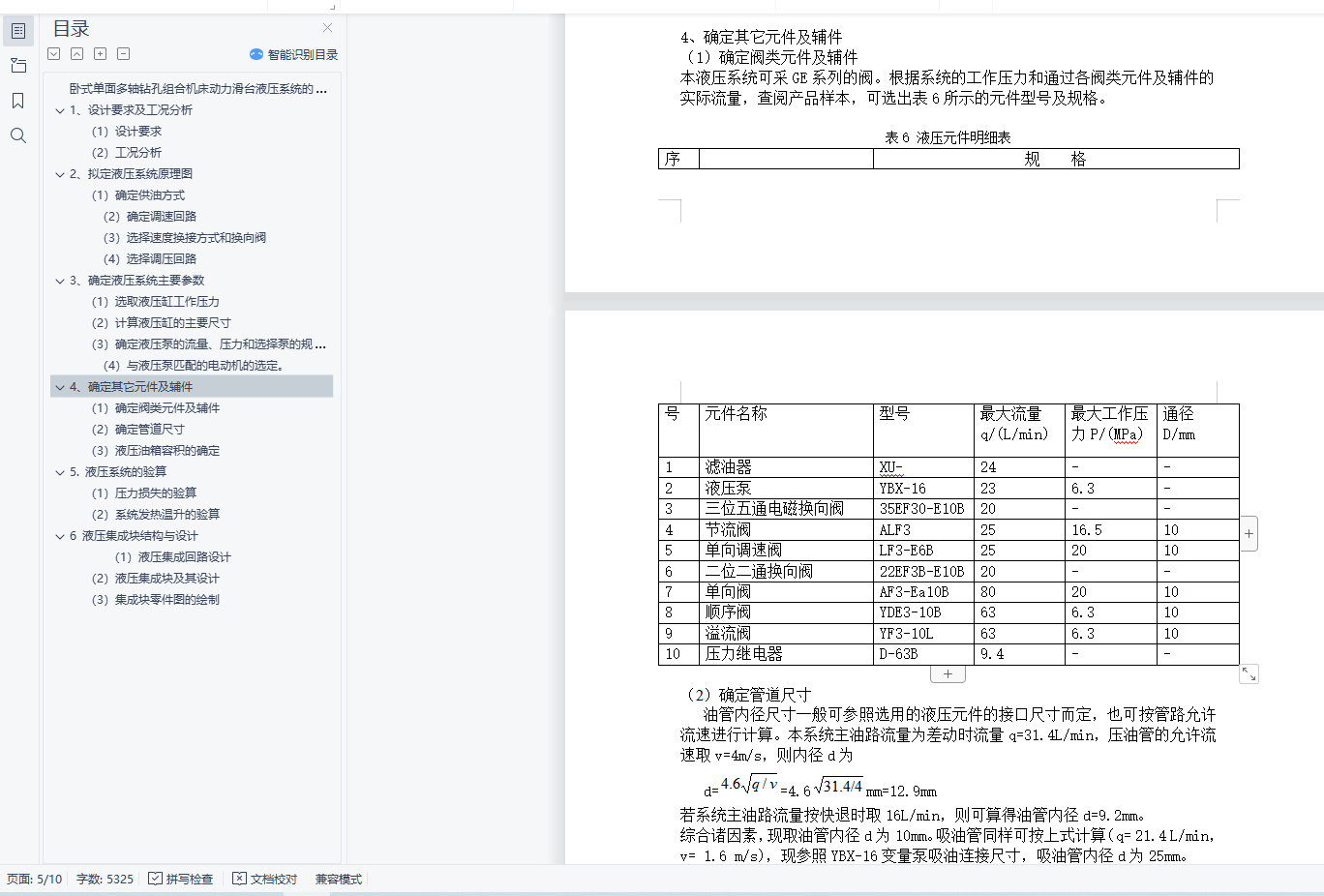

4、确定其它元件及辅件 6

(1)确定阀类元件及辅件 6

(2)确定管道尺寸 7

(3)液压油箱容积的确定 7

5. 液压系统的验算 7

(1) 压力损失的验算 7

(2)系统发热温升的验算 9

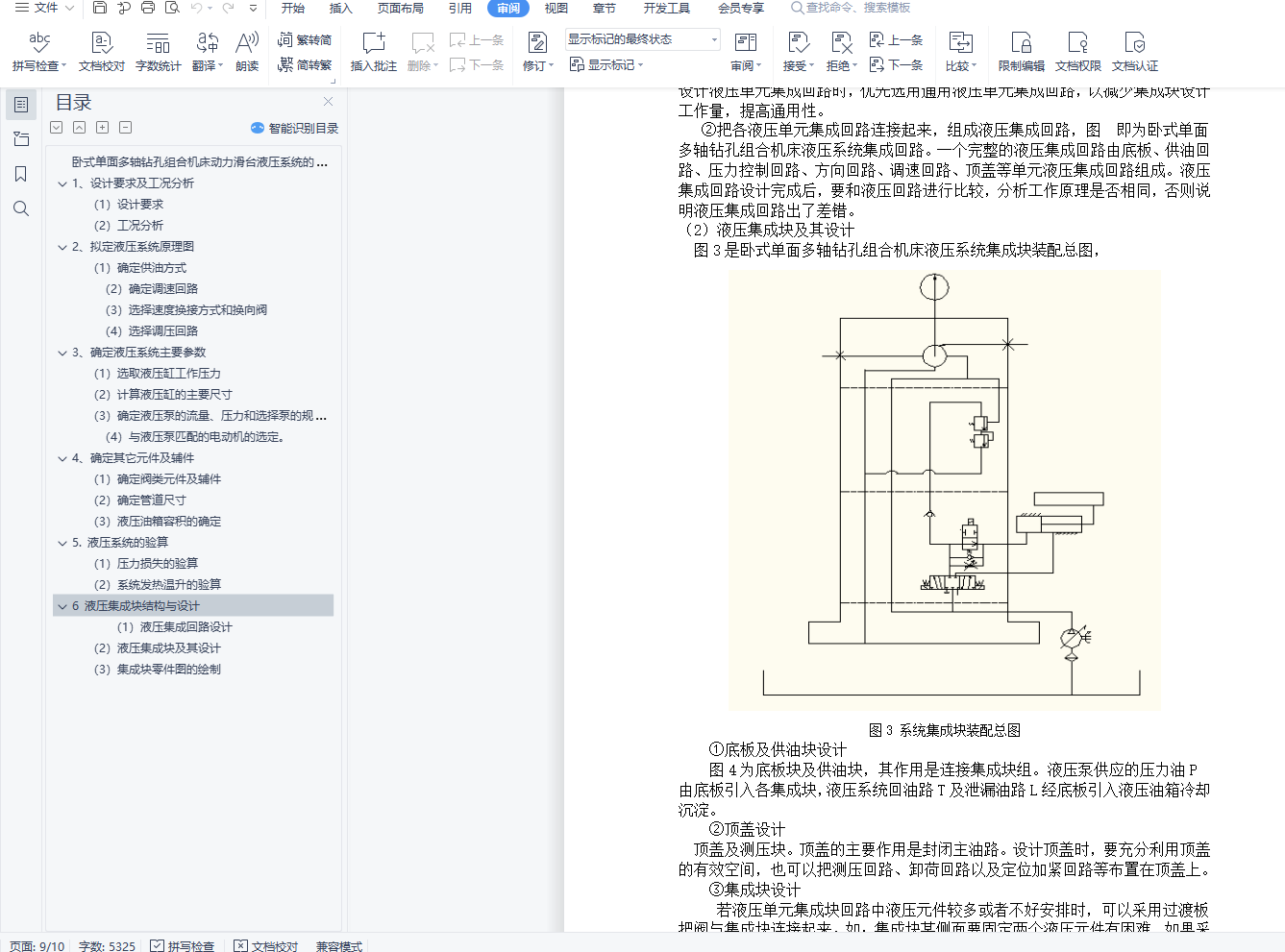

6 液压集成块结构与设计 9

(1)液压集成回路设计 9

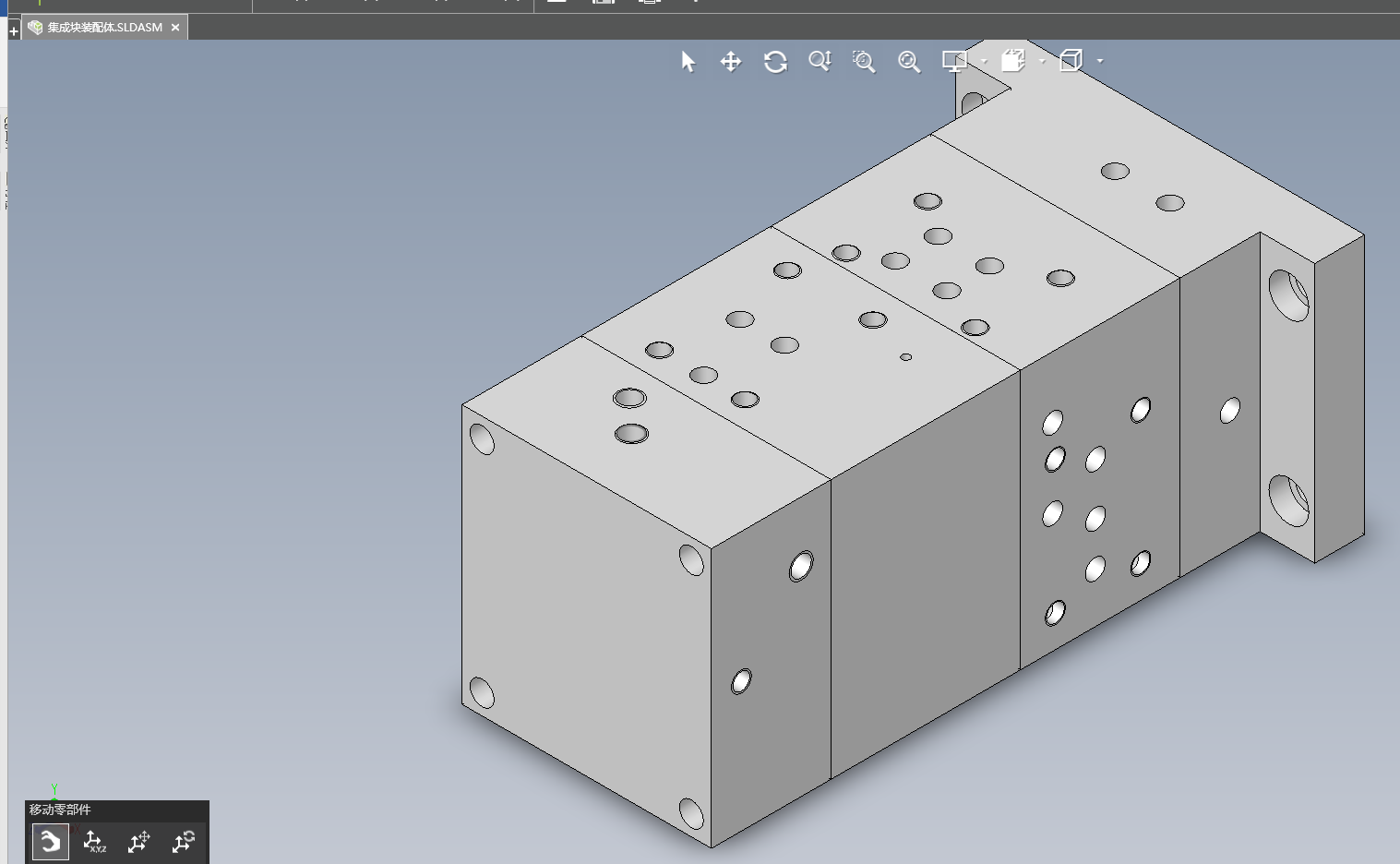

(2)液压集成块及其设计 10

(3)集成块零件图的绘制 11

1、设计要求及工况分析

(1)设计要求

设计一台卧式单面多轴钻孔组合机床动力滑台的液压系统(含图)。动力滑台的工作循环是:快进→工进→快退→停止。液压系统的主要参数与性能要求如下:切削力Ft=20000N,移动部件总重力G=10000N,快进行程=100mm,工进行程=50mm,快进快退的速度为4m/min,工进的速度为0.05m/min;加速、减速时间=0.2s,静摩擦系数=0.2,动摩擦系数=0.1。该动力滑台采用水平放置的平导轨,动力滑台可在任意位置停止。

(2)工况分析

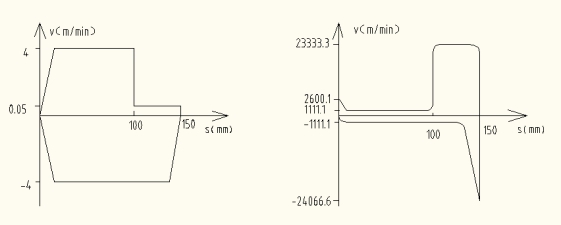

首先根据已知条件绘制运动部件的速度循环图,如图1所示,然后计算各阶段的外负载并绘制负载图。

①液压缸所受的外负载F包括三种类型,即

式中 ——工作负载,对于金属切削机床来说,即为沿活塞运动方向的切削力,在本设计中为20000N;

——导轨摩擦阻力负载,启动时为静摩擦阻力,启动后为动摩擦阻力,对于平导轨可由下式求得

G——运动部件重力;

——垂直于导轨的工作负载,本设计中为零;

f——导轨摩擦系数,在本设计中静摩擦系数为0.2,动摩擦系数为0.1。则求得

上式中为静摩擦阻力,为动摩擦阻力。

——运动部件速度变化时的惯性负载;

式中 g——重力加速度;

——加速或减速时间,本设计中

——时间内的速度变化量。

在本设计中

②运动时间

快进:;

工进:;

快退:;

设液压缸的机械效率η=0.9,得出液压缸在工作循环各阶段的外负载,如表1所示:

表1 工作循环各阶段的外负载

|

工作循环

|

外负载 F(N)

|

|

启动加速

|

F=+)/η

|

2600.1

|

|

快进

|

F=/η

|

1111.1

|

|

工进

|

F=η

|

23333.3

|

|

制动减速

|

F=+-)/η

|

24066.6

|

|

快退

|

F=/η

|

1111.1

|

图1 速度循环和负载循环图