轻量级丝杠作动器设计在便携的机器人的应用

机械设计报

凯文·W.霍兰德·托马斯G.唐

一个便携机器人是直接与它的用户联系的一个受控和开动的设备。同样,也要求这个设备必须也是便携的,轻量级的,最重要的是安全的。为了达到这些目标。标准丝杠的设计通常不能很好的按要求执行这些。典型的丝杠有很低投球角度和大的半径,从而产生很低的机械效率和很大的重量。可是,使用文本中的设计程序,效率和重量是被改进的; 因而可以产生一种与人的肌肉相似的丝杠系统。例子中的问题说明一个可行性的丝杠设计应该是277 的功率质量比,接近驱动它的马达,即312W/kg,并且机械效率为0.74和最大动能到11.3 kN/kg的丝杠设计。

1引言

在美国,有五分之一的人有不同形式的残疾,这些人当中,61%的人患有感觉或身体残疾。在老年人中,8%到19 %是步态失调。许多残疾人可以独立的受益于某种形式机器人的协助。一个便携机器人是一个被计算机控制和驱动的装置,是直接接触用户的。这种装置的目的是增强用户的行为能力。在病人治疗期间,它可以用于训练,或是仅仅当作一种协助病人完成日常生活的装置。"便携"的含义是指机器人必须携带方便,重量轻,而且安全是最重要的。相比之下,工厂车间的机器人是没有这些功能的,因此,要简单修改现有的技术是不可能实现的。设计便携机器人的标准方法有三大局限性;

1低电池功率密度;

2电机的低强度质量比;

3重量和安全性的机械传动系统。

这些工作的目的是审查丝杠驱动器的设计过程;结果显示在局限性第三项方面有了重大改进,即,重量和安全性的机械传动系统。

2 背景

有趣的是,在便携机器人学领域的研究已经超过了过去十年的增长。最近,浪涌的利益可以归因于电子小型化、微处理器能力和无线技术扩散的推进。提高便携计算机控制设备的能力的可行性是可以实现的。

然而,除便携式的计算平台的可及性之外,必须谈及物理机制的问题。在便携机器人发展中,主要的问题是强度质量比、重量和安全。有多少可利用的动力可完成机械功?机器人设备有多少额外的力给人?还有,如何转移这些动力和怎么一直维护安全等?用户和开动的机器人之间的安全互作用在便携机器人设计中是一个首要问题。

一个便携的机器人系统的目的是将操作员通过存贮设备获得的努力和能量抵消,即,电池、燃料电池和空气坦克。作动器的效率和整个系统的重量沉重影响分享在操作员和机器人之间的工作负担。在很多情况下,机器人加给用户的额外力量,能多完成一项测量任务。这意味着机器人不仅必须增添操作员的能力,也必须补尝它自己另外的重量。

2.1 作动器的比较。

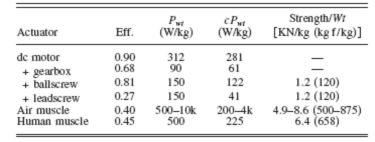

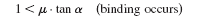

很多机器人作动器被比作成人的骨骼肌的标准。设计师了解他们好的功率强度比和优秀的强制生产能力就是为了动作器与骨骼肌相比拟。为了匹配骨骼肌的性能,重要的是知道其中一些措施。不幸地是,生物文学中的普遍性是:被测量的肌肉参数是变化繁多的。虽然报告参数有一个宽的变化,这些参数一直能给生物材料行为标度的感觉。制成表的数据和几个原始估计数据被用于描述人的肌肉表现属性和结果如表1所示。

表1:作动器比较:通过机械效率,势能,和校正动能对各种各样的作动器类型进行比较:

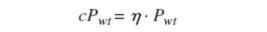

允许与有效能的运用直接进行比较。然而,在便携机器人作动器的发展中这两个参量需要得到审查。考虑到所有作动器在100%效率中运行,然后整个小组能直接地由他们各自的功率强度比进行比较。可是,如果势能中的动力被提供给每台作动器,由于他们各自的效率仅仅是输出一小部分动力。所以,适当地比较上面被描述的作动器,他们校正的势能必须计算,即:

(1)

(1)

机械效率和Pwt是原始的功率质量比。对各种动作器演算的结果如表1所示

表1的内容是从文献或基于那些文献的估计中获得的。dc马达的参数是:Maxon RE40马达。 传动箱组合的参数在Maxon 2004编目中能够找到。一台电系列有弹性作动器的参数用于估计这些参数。然而,一个一般大小的丝杠系统可能有更好的强度质量比,因为它有很高的负载能力,并且有很低的重量。对于McKibben样式的空气肌肉,从各种各样文献中发现了描述它的相关方法。

比较中显然显示的是校正功率质量比,cP ,dc马达的参数,空气肌肉和人的骨骼肌是都是简单匹配的。然而,马达上一旦加上额外的硬件,它的执行力会极大减小。基于动作器的重量,如果能修改一个不是很大的dc马达重量的机械传动系统,则它接近于人的骨骼肌的功能可能会实现。

,dc马达的参数,空气肌肉和人的骨骼肌是都是简单匹配的。然而,马达上一旦加上额外的硬件,它的执行力会极大减小。基于动作器的重量,如果能修改一个不是很大的dc马达重量的机械传动系统,则它接近于人的骨骼肌的功能可能会实现。

3丝杠设计

如上所见,当一个典型丝杠系统与其他便携机器人作动器在概念上进行比较时,它的性能是有限的。产生这种低性能的主要原因是它的机械效率很低。如果在一个标准丝杠系统中使用大约是 =0.36的摩擦系数,会有更好的润滑效果。

=0.36的摩擦系数,会有更好的润滑效果。

相反,典型的球螺丝系统有非常好机械效率。 滚珠轴承的滚动接触对这个系统的摩擦作用会保持很低。然而,效率虽然有了改进,球螺丝作动器的cP t参数仍然低于那骨骼肌,这是因为球螺丝系统的重量很大。如果改进球螺丝的cP

t参数仍然低于那骨骼肌,这是因为球螺丝系统的重量很大。如果改进球螺丝的cP 性能,那么重量的减少就可以实现了。

性能,那么重量的减少就可以实现了。

机械设计学报

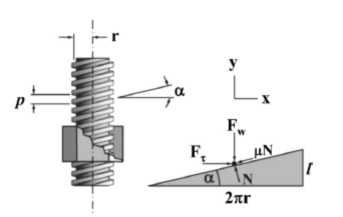

图1 丝杠外形;  主角l…在一个单一螺旋螺丝中是等效的

主角l…在一个单一螺旋螺丝中是等效的

用于设计围拢丝杠的基本数学也适用于球螺丝系统。这两个机械传输之间的主要差别是他们的摩擦系数。在以下部分会考虑影响丝杠重量和机械效率的设计参数,并且对它的cP 进行改进。

进行改进。

3.1丝杠外形

在图1显示的是普通丝杠的基本外形。丝杠的关键参量是主角l,螺丝半径r和前置角 。主角l是螺丝每次改进达到的位移数量,一个高精度螺丝有非常小或非常好的主角。在图1的正三角形显示的螺丝的唯一一次改进被剥开的构造。前置角

。主角l是螺丝每次改进达到的位移数量,一个高精度螺丝有非常小或非常好的主角。在图1的正三角形显示的螺丝的唯一一次改进被剥开的构造。前置角 代表螺纹的斜面或倾斜度。 三角的基础是螺丝轴的圆周,三角形的右腿是它的主角,螺线螺纹的弦代表路径长度。

代表螺纹的斜面或倾斜度。 三角的基础是螺丝轴的圆周,三角形的右腿是它的主角,螺线螺纹的弦代表路径长度。

并且在正三角形中看出使螺母举起负载的强大的力。负载的力量显示为F ,螺丝的扭矩强度是F

,螺丝的扭矩强度是F ,在螺丝螺纹上的正常反作用力是N,并且摩擦力是

,在螺丝螺纹上的正常反作用力是N,并且摩擦力是 N。从这张图中,举起的扭矩的等式就可以是:

N。从这张图中,举起的扭矩的等式就可以是:

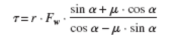

(2)

(2)

3.2  对R。

对R。

还考虑,丝杠的外形在图1可以显示主角 l是由螺丝半径r和前置角 描述的。这些可改变量之间的关系是:

描述的。这些可改变量之间的关系是:

(3)

(3)

(4)

(4)

公式4的意思是r、螺丝半径和 ,前置角,都是需要螺丝主角l的。这意味着在r和

,前置角,都是需要螺丝主角l的。这意味着在r和 之间存在一个连续的关系。虽然存在这个连续的关系,多数螺丝系统还是被设计成非常小的前置角。从首选螺丝大小的经验来看,虽然各自的直径都在变化,但前置角都小于3°。

之间存在一个连续的关系。虽然存在这个连续的关系,多数螺丝系统还是被设计成非常小的前置角。从首选螺丝大小的经验来看,虽然各自的直径都在变化,但前置角都小于3°。

在公式4种显示对所有螺丝主角的需求,各种各样的半径都可以使用。这个意义在于螺丝半径 r的变小,螺丝的重量是通过r2减小的。因此,要补尝小螺丝半径,必须考虑前置角 这个参数。

这个参数。

前角,

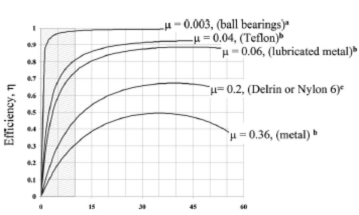

图2丝杠系统机械效率:遮蔽一部分的图表多数是丝杠的典型设计区域。 是小的,半径大,重量大,并且效率是较低的。在图表的未遮住的区域设计,

是小的,半径大,重量大,并且效率是较低的。在图表的未遮住的区域设计, 是大的,暗示更小的半径、更低的重量和更高的效率。

是大的,暗示更小的半径、更低的重量和更高的效率。

3.3效率对阿尔法。

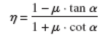

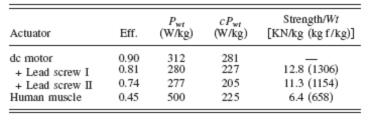

对于一个便携机器人的设计,不仅丝杠作动器的重量是一个重要问题,而且作动器的效率也是非常关键的。如上所述,螺丝半径的减小可以使动作器的重量大大减小。然而,要减小螺丝半径,必须增加前置角 ,以保持恒定的主角。当看公式2时,可以看出要求承受负载的力矩Fw,取决于两前置角和摩擦系数.

影响螺丝效率的是前置角和摩擦系数,图2显示对摩擦系数_和前置角_的冲击在于丝杠系统的效率

(5)

(5)

在图2的每条线是基于摩擦系数不同的参数。几份普通的工程材料作为例子给读者一个在丝杠系统中能有不同物质或涂层的作用的感觉。这个图表示,当前置角增加,机械效率就增加; 或者至少到达一个峰值。

理论上,选择最大效率采摘角度是有利的。一个丝杠系统在高效率运行时需要使负载力矩达到最小Fw。在高峰值效率发生的角度可以取决于与角度效率有关的参数,结果是可以看到的。

(6)

(6)

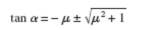

虽然一个高前置角可能提高效率,但它也可能导致反驱动系统。一个反驱动系统是一种负载力矩,没有力矩协助的情况下,螺丝可能自转,因而允许负载自我降低。反驱动丝杠不适合应用于汽车起重器,但是可以应用于便携机器人当中。因此反驱动的前置角是:

(7)

(7)

不管产生多么高的负载力量,多么低的摩擦系数系统,前置角和摩擦系数总是影响这些条件的,例如球螺丝,反驱动是一个必然结果。

4 实用考虑

理论上,如先前的文献所显示,是希望螺丝半径 r减小的,甚至到一个几乎微观尺度。然而,从设计和制造业方面来讲,这不是一种实用的解决方案。虽然从重量和效率的角度来讲小螺丝的直径和高前置角是极其重要的,但他们可能不允许设计师适应物理系统的力量需要。例如轴向产生,压缩折和机制困境都需要被考虑。考虑到单一的超薄的螺丝也许是轻量级的,它可能没有一个系统所需要足够的负载能力。但可以使用单一的,或几个螺丝,就会有足够大的负载能力。用几个小螺丝承受大载荷是没有重量优势的,作为因计算一个螺丝断面产生的重量和压强。然而,使用几个小螺丝承受载荷可能允许对高前置角的持续使用和在高效率中运行,甚至在很高负载。通过推挤丝杠原材料物产极限,可以达到轴向很高的负载。这种工作方法的好处在于一个紧张系统比它压缩轴承更好运作的系统。当考虑到减小一个既长又细的螺丝的负载时,类似于McKibben作动器甚至人的肌肉,(丝杠作动器能被设计负担仅紧张装载),因而消除共折的考虑。在一个便携机器人中创建紧张驱动系统不一定意味着需要一个对抗性。实际上,与一个协助机器人相比,残疾人在做单一的直接动作时,肌肉存在弱点,因此,这些人是非常需要动作器帮助的。

对于那些推挤螺丝半径和因此导致前置角的极限超过最大效率的设计师,摩擦极限角度多少是可以倾斜的。所有这些的物理解释是系统捆绑或锁,由导出的公式2可以看见。一个由公式(2)导出,可以产生以下关系

(8)

(8)

除被列出的实用考虑之外,还可能存在着许多其他问题。包括扭转力僵硬或屈服力甚至热扩散等。这些因素中的每一个都是重要的并且都需要我们考虑。可是,这个练习的目的是展示选择一个设计或选择螺丝系统的典型方法。这个选择方法的好处是可直接适用于一个便携机器人系统的设计。

5 例子中的问题

展示一份粗糙设计报告,考虑高峰距小腿关节扭矩在到一个有能力装载80 kg的个体并且是0.8 Hz的跨步频率期间的连接扭矩。在步态期间的脚腕扭矩峰值大约是100毫微米。这个峰值大致发生在45%的步态周期。步态周期是指一只脚跟的停止到这支脚跟下一次停止的时间。脚趾是承受另一只腿重力和开始摇摆的点。 摇摆阶段的判断是步态再次安置脚回到脚跟停止位置时,然后下一个步态周期开始。

例如,让我们考虑修造一个脚腕步态协助丝杠作动器。我们假设协助水平在30%左右和到小腿关节是12厘米的力矩臂。

表2作动器问题比较:丝杠设计I和II与人的肌肉的效率比较,对势能的比较,校正势能和动能的措施的比较。

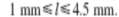

这些参数都可以根据自己的个人经验并且在合理的范围内进行修改和变化。参数和可用的参量接近于Maxon马达,即RE40,这个例子中,主角长度的范围已经确定了;它的范围可以是

解决设计两个丝杠的问题:第一个设计问题是解决最大效率。假设是2 mm和 =0.05,螺丝在

=0.05,螺丝在 =43.5°、半径是0.34mm 的地方产生的效率是90%。这样小的一条半径,需要多个螺丝承受负载。即使如此,估计作动器的势能是280 W/kg 。通过马达重量和预测的传输系统,划分需要的功率峰值就可以得出势能的大小。我们从以前的工作知道了,辅助组分的重量成比例可以减小螺丝和螺钉的重量。

=43.5°、半径是0.34mm 的地方产生的效率是90%。这样小的一条半径,需要多个螺丝承受负载。即使如此,估计作动器的势能是280 W/kg 。通过马达重量和预测的传输系统,划分需要的功率峰值就可以得出势能的大小。我们从以前的工作知道了,辅助组分的重量成比例可以减小螺丝和螺钉的重量。

第二个设计,丝杠II,从商业供营商得到可利用的维度。 螺丝的 =13.6°和0.82的效率。 更大一些的维度也可行,动作器的势能最好是277 W/kg。为了达到比较的目的,这个例子出现的问题结果制成了表格。表2显示两个丝杠设计方案的数字结果。这些参数与先前的dc马达参数和人的骨骼肌的估计值进行比较。通过例子,动能大小是基于力的峰值进行计算的。

=13.6°和0.82的效率。 更大一些的维度也可行,动作器的势能最好是277 W/kg。为了达到比较的目的,这个例子出现的问题结果制成了表格。表2显示两个丝杠设计方案的数字结果。这些参数与先前的dc马达参数和人的骨骼肌的估计值进行比较。通过例子,动能大小是基于力的峰值进行计算的。

6 讨论

在分析解决最大效率的方案上,丝杠设计I显示了一个单一小半径螺丝永远不会处理所要求的负载。可是,多个螺丝同时平行执行那项任务会有同样高的效率。虽然使用典型的技术不容易制造出一个0.34 mm半径的螺丝,但用这种方法是可以实现的(即,使用多个螺丝产生高效率)。要设计一个特殊的丝杠,效率是没有极限的。丝杠设计II显示,有一种可行的解决方案可以解决脚腕的问题,校正功率质量比参数使其非常接近于人的肌肉。使用一种相似的方法,球形螺丝机制能有益于它的表现,一般方法是创建一个驱动的背面,低重量和高效率的螺丝系统可以使基于dc马达的动作器的便携机器人应用有一种有力解答。

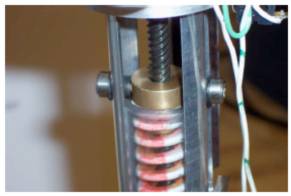

图3 原型作动器,高效率丝杠

前面提到,一台便携机器人作动器不仅要有好的执行能力,而且还要对它的用户有一定的安全性。在考虑安全方面时,(驾驶)是便携丝杠作动器所需要的。( 驾驶)允许操作者任意安装没有动力的螺钉,因而使它的阻碍减到最小。另一方面,在螺丝的末端设计一块闲置的部分以防止马达和用户受到损坏。对人的损伤可以通过安置螺丝的末端范围在用户的生理安全极限内来避免,即一旦遇到危险强度,可以得到短期的脱离。所有这些方法都需要得到重点考虑,并且应该在设计过程中早期解决。安置机械部件必须包括特别的防备措施。 防备措施必须超出软件或控制器范围; 因此,在机械设计中应该包括他们。保证用户的安全是在设计所有协助机器人时应该是最优先考虑的事,我们的实验室也调查了便携作动器的其他类型。看图3。这些技术帮助我们保持设备的整体大小和重量打到最低。

7 结论

一台便携机器人作动器必须有好的功率势能比,好的机械效率,好的强度质量比,并且一定是安全的。对于一个具有好的功率的dc马达,改进它力量的唯一方法是增加传动系统。传统上,这种方法导致了dc马达作动器功率质量比的增加以至于它的执行力笔直下降。可是,我们的方法可以用于设计丝杠和球形丝杠的力,例如一个便携的协助机器人。