|

课题名称

|

镗铣加工中心换刀机械手部件设计

|

|

文献综述

目 录

1 前言

2 机械手工作原理及换刀过程

3 国外机械手发展历史及研究成果

4 国内机械手发展历史及研究成果

4.1加工中心发展现状

4.2凸轮式立卧两用机械手的研究

4.3刀机械手控制系统的研究

4.4小型立-卧自动转换式加工中心机械装置的研制

5 总结

参考文献

(报告全文附后)

|

|

指导

教师

审批

意见

|

签名:

年 月 日

|

镗铣加工中心换刀机械手部件设计

洪之奇

(机械设计制造及其自动化09(4)班)

1 前言

机械手是在机械化,自动化生产过程中发展起来的一种新型装置。在现代生产过程中,机械手被广泛的运用于自动生产线中。机械手虽然目前还不如人手那样灵活,但它具有能不断重复工作和劳动,不知疲劳,不怕危险,抓举重物的力量比人手力大的特点,因此,机械手已受到许多部门的重视,并越来越广泛地得到了应用。

在机械加工中,大部分零件都要进行多种工序加工。在一般数控机床的整个加工过程中,真正用于切削的时间只占整个工作时间的30%左右,其余的大部分时间都花在安装、调整刀具、装卸、搬运零件和检查加工精度等辅助工作上。自动换刀装置是数控加工中心在工件的一次装夹中实现多道工序加工不可缺少的装置。为充分发挥机床的作用,数控中心均配有自动换刀装置[1]。

2 机械手工作原理及换刀过程

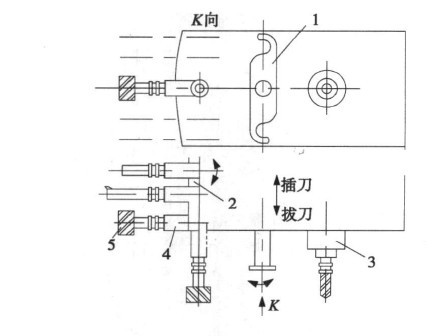

如图1所示整个机械手主要由: 行程开关, 挡环,齿轮, 连接盘, 销子, 传动盘, 升降液压缸, 滑轴, 齿条,转位液压缸, 机械手组成。其工作原理为: 上、下两个液压缸分别驱动两组齿轮齿条实现机械手的旋转运动; 为了保证上下两个旋转运动互不干扰, 中间采用一根滑轴上固接一个传动盘的结构, 传动盘与齿轮通过销来传递运动, 机械手换刀动作到位与否则是通过行程开关来检测, 外加档块进行限位, 从而实现机械手的自动换刀功能。图2为该换刀机械手的结构示意图, 其换刀过程如下:

( 1)刀套转90b: 换刀之前, 刀库2 转动将待换刀具5送到换刀位置, 之后把带有刀具5的刀套4向下翻转90b, 使得刀具轴线与主轴轴线平行。

( 2)机械手转90b:两手分别抓住刀库和主轴3上的刀柄。

( 3)刀具松开: 刀具的自动夹紧机构松开刀具。

( 4)机械手拔刀: 机械手臂下降, 同时拔出两把刀具。

( 5)机械手转180b:使主轴刀具与刀库刀具交换位置。

( 6)机械手插刀: 机械手上升, 分别把刀具插入主轴锥孔和刀套中。

( 7)刀具夹紧: 刀具插入主轴的锥孔后, 刀具的自动夹紧机构夹紧刀具。

( 8)机械手松刀: 机械顺时针转90b, 回到原始位置。

( 9)刀套向上翻转90b:刀套带着刀具向上翻转90b,为下一次选刀做准备[2]。

图1机械手结构图

图2机械手的换刀示意图

3国外机械手发展历史及研究成果

机械手首先是从美国开始研制的。1958年美国联合控制公司研制出第一台机械手。它的结构是:机体上安装一个回转长臂,顶部装有电磁块的工件抓放机构,控制系统是示教形的。

1962年,美国联合控制公司在上述方案的基础上又试制成一台数控示教再现型机械手。商名为Unimate(即万能自动)。运动系统仿照坦克炮塔,臂可以回转、俯仰、伸缩、用液压驱动;控制系统用磁鼓作为存储装置。不少球坐标通用机械手就是在这个基础上发展起来的。同年该公司和普鲁曼公司合并成立万能自动公司,专门生产工业机械手。

1962年美国机械制造公司也实验成功一种叫Vewrsatran机械手。该机械手的中央立柱可以回转、升降采用液压驱动控制系统也是示教再现型。虽然这两种机械手出现在六十年代初,但都是国外工业机械手发展的基础。

1978年美国Unimate公司和斯坦福大学,麻省理工学院联合研制一种Unimate—Vicarm型工业机械手,装有小型电子计算机进行控制,用于装配作业,定位误差小于±1毫米。联邦德国机械制造业是从1970年开始应用机械手,主要用于起重运输、焊接和设备的上下料等作业。

联邦德国l(IIKa公司还生产一种点焊机械手,采用关节式结构和程序控制。

日本是工业机械手发展最快、应用最多的国家。自1969年从美国引进两种机械手后大力从事机械手的研究。

前苏联自六十年代开始发展应用机械手,至1977年底,其中一半是国产,一半是进口。目前,工业机械手大部分还属于第一代,主要依靠工人进行控制;改进的方向主要是降低成本和提高精度。

第二代机械手正在加紧研制。它设有微型电子计算控制系统,具有视觉、触觉能力,甚至听、想的能力。研究安装各种传感器,把感觉到的信息反馈,使机械手具有感觉机能。

第三代机械手则能独立完成工作过程中的任务。他与电子计算机和电视设备保持联系,并逐步发展成为柔性制造系统FMS和柔性制造单元FMC中的重要一环[3]。

4 国内机械手发展历史及研究成果

4.1 加工中心发展现状

近年来随着汽车等行业的快速发展, 对现代制造技术设备提出了更高的要求, 在这些行业的生产线上大量的普通机床和专用机床被数控机床取代,其零件的加工精度加工效率也在不断的提高. 由于加工中心类数控机床具有计算机控制, 刀具自动交换, 各座标轴可跟随计算机作点位, 连续运动, 工件一次装夹可完成钻孔, 攻螺纹, 镗孔, 铣平面, 三座标插补铣圆, 铣螺旋线等多种工序的加工的功能, 因此也越来越广泛的应用于这些领域。加工中心又称数控自动换刀镗铣床, 分立式和卧式两种, 立式加工中心应用于较复杂的曲形零件, 小型箱体类零件. 卧式加工中心应用于较复杂的大型曲形零件, 箱体类零件. 立式加工中心相对于卧式加工中心结构简单制造容易一些, 近年来得到了广泛的应用。

立式加工中心为适应市场提高效率、缩短单工件的加工节拍时间的要求, 又在单主轴的基础上发展了双主轴立式加工中心。其结构形式有两种, 一种是双Z 轴双主轴箱方式, 其功能是可以同时进行两个不同或相同的工序的加工, 但其结构要求在立柱上设置两个Z 轴的导轨及相应的设施, 对数控系统也有较高的要求, 并且在普通立式加工中心上无法通过改进的方式来实现。另一种是单Z 轴单主轴箱双主轴方式, 其功能是可以同时进行两个相同的工序的加工, 并且可以在普通立式加工中心的基础上进行改进设计[4]。

近 30 年来,台湾机床行业迅速崛起,特别是机床功能部件的开发得到高度重视。以德士、谭子、首轮、吉埔等公司为核心骨干,台湾已成为刀库和凸轮式ATC的专业化生产基地,不仅满足了台湾机床行业自身的需求,而且走向了欧美市场,近年来大举进入中国大陆市场,而且占有较大的市场份额。随着世界制造中心向中国的转移,国内机床行业正蓬勃发展,机床制造水平逐步提高,数控机床已成为机床生产厂家的主流产品,近年来每年举办的数控机床展览会充分展示我国数控装备制造成果。同时,对加工中心功能部件的研究也引起了部分科研机构和机床生产厂的高度重视,目前,国内致力于自动换刀机械手研制的单位有:北京机床研究所、大连组合机床研究所、北京发那科机电有限公司(由北京机床研究所与日本FANUC 公司于1992 年共同组建的合资公司)、北京第一机床厂、齐齐哈尔二机床(集团)有限责任公司、宁夏小巨人机床有限公司(宁夏共享集团与日本山崎马扎克公司合资)、株洲金航凸轮精机有限公司等。但国产换刀机械手相比国外产品,在换刀精度、换刀速度和工作的可靠性等方面还存在有较大的差距,迄今为止,国产数控机床所配备的自动换刀机械手主要依赖进口,进口地相对集中在台湾[5]。

与国外成熟的技术相比,我国在自动换刀装置的研究上还存在一些关键技术问题需要解决:如优良运动曲线选择、机构运行可靠性、换刀复合凸轮的设计,凸轮的精密加工等。为缩短差距,国内生产厂家和科研单位正加强自动换刀装置的研制合作。2008 年1 月,呼和浩特众环(集团)有限公司与清华大学就“数控机床功能部件关键技术研究”项目正式签署了“数控换刀机构空间凸轮设计制造技术研究” 协议和技术开发合同书,旨在通过双方合作,解决自动换刀装置在国产化过程中的关键技术难题[6]。

4.2 凸轮式立卧两用机械手的研究

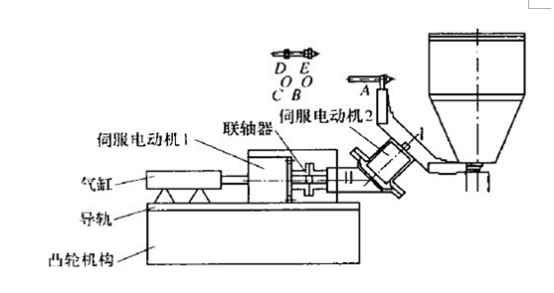

陕西工业职业技术学院的夏粉玲和贺炜对凸轮式立卧两用换刀机械手的研究。五面体加工中心的最大特点是主轴箱可进行立卧转换。如果使用立式或者卧式换刀机械手, 在加工过程中, 主轴箱就要不断地进行立式和卧式的转换, 将会产生重复定位所带来的误差,使加工精度大大降低。为此, 提出了立卧两用换刀机械手的研究。换刀机械手的驱动方式有凸轮式、液压式、齿轮式和连杆式。而液压式换刀机械手的缺点是换刀速度慢、安装和调试较为困难、易泄漏等。与液压式换刀机械手相比, 凸轮式换刀机械手的优点是换刀速度快、可靠性高、安装调试较容易等。因此, 它正在逐步取代液压式等类型自动换刀机械手的主导地位。目前, 发达国家数控加工中心的自动换刀机械手主要采用凸轮式, 我国加工中心技术起步较晚, 对自动换刀机械手研究的也较少。迄今为止, 我国基本上还未生产该种产品, 我国制造的加工中心上配置的自动换刀机械手大多都是进口的, 价格相当昂贵。为了更进一步提高数控加工中心的加工速度及其利用率, 有必要对凸轮式立卧两用自动换刀机械手进行研究, 以填补我国在此项研究中的空白。在制定了立卧两用换刀机械手结构方案后, 其主要部件) ) ) 凸轮机构的研究与设计是主要的技术难点之一。由于凸轮机构必须使机械手完成在刀库中插刀、拔刀的过程。机械手插刀、拔刀整个过程的运动轨迹为正方形( 如图1 所示B-C-D-E) , 因此凸轮机构的设计计算难度大, 其主要问题是如何提高凸轮机构的运动平稳性。利用一个凸轮驱动一个从动件, 要使机械手完成插刀、拔刀的整个过程, 是无法实现的。采用两个凸轮分别驱动两个从动件实现两个方向的运动很容易, 但是其结构复杂。而利用一个凸轮的轮廓曲线, 驱动两个从动件分别实现两个方向的运动既可简化结构又使造价降低。因此, 采用双从动件凸轮机构。两个从动件的运动规律应该相同, 不同的是存在一个时间差。凸轮的轮廓形状取决于从动件的运动规律, 在设计凸轮轮廓曲线之前, 应首先根据工作要求确定从动件的运动规律, 其次要考虑由于加速度突变所引起的冲击, 从而保证从动件运动的平稳性[7]。

图3立卧两用换刀机械手方案

4.3刀机械手控制系统的研究

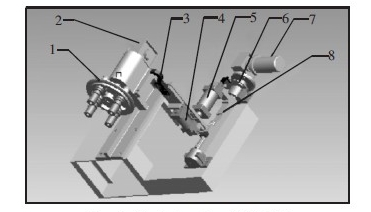

江苏大学的许可诚,顾寄南和王富良对换刀机械手的控制系统的研究。换刀机械手及刀库的三维模型,如图4 所示。当PLC 上电后机械手和刀盘自动回零点,同时等待数控机床的装刀或者换刀指令。当数控机床发出装刀或者换刀指令时,刀盘转动使得所需的刀具位于换刀位置,机械手转至换刀位置通过伸缩臂气缸的伸出将刀具取出,然后机械手再转至装刀位置通过伸缩臂气缸的缩回将刀具装在数控机床上。待刀具装上机床后,机械手转至防干涉位置,摆动臂气缸缩回后机械手转到零点位置,等待机床加工完成后的卸刀信号。当机床发出卸刀信号,机械手转至防干涉位置,摆动臂气缸伸出,机械手转到装刀位置将刀卡住,通过伸缩臂气缸的伸出将刀具卸下来,接着机械手转至换刀位置通过伸缩臂的缩回将刀具放回刀库,最后机械手回到零点位置完成一次动作过程(取刀—装刀—卸刀),如此循环。

图4机械手及刀库三维模型图

硬件设计:系统选用的是西门子公司的S7-200 系列的PLC,CPU 型号为226DC/DC/DC,具有24 个数字量输入点和16 个数字量输出点,能够很好的满足数控机床对于换刀的要求,控制灵活,扩展性好,也能较好的和数控机床进行实时通信。PLC 是整个控制系统的核心部分。控制系统的主要任务是:接收上位机(数控机床)给出的换刀信号,采集和处理机械手运动过程的传感器信号,控制步进电机和气缸来实现换刀机械手的各个动作。控制系统主要由主电源回路,PLC,步进电机模块,传感器等构成。

软件设计:系统有两种工作模式:手动模式和自动模式。在手动模式下,用户可以通过控制面板上的按钮,使换刀机械手按照自己的要求来完成各项动作过程。而在自动模式下,由于PLC 中已经烧入了一系列的完整的程序,换刀机械手将根据采集到的传感器信号和上位机给出的信号自动完成用户事先要求的动作。PLC 程序设计采用模块化程序设计思想,由主程序、手动子程序、自动子程序、初始化子程序和中断子程序构成。程序的难点在于初始化子程序中采用PTO 驱动步进电机的程序、各端口的初始化,以及主程序中对于各中间继电器相关触点的定义。通过对整个系统的分析,对PLC 的输入、输出端口进行分配,制定了相关的I/O 分配表,如表1 所示[8]。

表1 I/O端口分配表

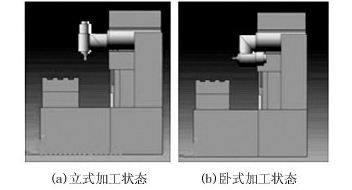

4.4小型立-卧自动转换式加工中心机械装置的研制

中国地质大学的宋超,杨代华和罗志建在期刊中系统地讨论和分析了一种小型立- 卧自动转换式加工中心机械装置的研制过程,包括系统的总体方案设计、主要技术参数、主要部件设计。立卧自动转换式加工中心的研制成功,能够有效地解决目前机械加工中多次装夹而造成加工精度低的难题。图5 为小型立- 卧式加工中心总体结构布局图[9]。

图5小型立-卧式加工中心总体结构布局示意图

4.5回转型机械手手指的设计

中国矿业大学的钱济国对回转型机械手手指的设计及加持误差分析中介绍了机械手手指形心位置与加持工件尺寸变化之间的关系。分析了夹持误差的影响因素,阐述了根据夹持精度和工件尺寸的变化范围设计计算手指几何尺寸的基本方法,并给出了设计相关的条件。钱济国得出结论:机械手手指形心位置与工件尺寸变化之间的关系满足双曲线工程。手指加持误差大小与手指几何尺寸以及工件尺寸变化范围所对应的曲线区段有关。手指尺寸的设计不仅要满足加持精度,还应考虑夹持中手指结构[10]。

5 总结

如上所述,发达国家的机械手起步较早也较先进,尤其是美国和日本,并且正在加紧研制二代和三代的机械手。目前,国外工业机械手大部分还属于第一代,主要依靠工人进行控制;改进的方向主要是降低成本和提高精度。与国外成熟的技术相比,我国在自动换刀装置的研究上还存在一些关键技术难题需要解决。为缩短差距,国内生产厂家和科研单位正加强自动换刀装置的研制合作。比如:2008 年1 月,呼和浩特众环(集团)有限公司与清华大学就“数控机床功能部件关键技术研究”项目正式签署了“数控换刀机构空间凸轮设计制造技术研究” 协议和技术开发合同书,旨在通过双方合作,解决自动换刀装置在国产化过程中的关键技术难题。

参考文献

[1] 李剑玲,贺炜,丁毅,王宁侠.一种换刀机械手卡爪夹紧机构的设计[J].组合机床与自动化加工技术,2003,(10):48.

[2] 张祺,侯力,刘松等.加工中心换刀机械手控制系统研究[J].组合机床与自动化加工技术,2010,(8):42.

[3] 马浩源.浅谈工业机械手[J].商情,2011,(12):154.

[4] 牟世维.双主轴双刀库立式加工中心机床设计.甘肃科技.2007,(12):35.

[5] 杜祖钧,贾争现.滚子齿形凸轮循环图的设计与分析[J]. 西北轻工业学院学报. 2002,(5)

[6] 谢政. 加工中心换刀机械手的研究[D]. 湘潭大学. 2008,05.15.

[7] 夏粉玲,贺炜. 凸轮式立卧两用换刀机械手的研究[J]. 机械科学与技术, 2004, 23(3):320.

[8] 许可诚,顾寄南,王富良. 换刀机械手控制系统的设计与研究[J]. 机械设计与制造, 2011,第8期:158.

[9] 宋超,杨代华,罗志建. 小型立-卧自动转换式加工中心机械装置的研制[J]. 煤矿机械, 2007, 第28卷(10):106.

[10] 钱济国. 回转型机械手手指的设计及夹持误差分析[J].设计与研究. 2003,第4期:22.

[11] 孟兆明. 一种新型机械手尺寸的最优化设计[J]. 青岛化工学院学报. 2000, 21(3):246.

[12] 郑俊,许明恒,高宏力,单俊峰.PCB钻床自动换刀机械手换刀部分的设计分析[J],现代机械,2008,第1期:6.

[13] S. Mekid a,*, P. Pruschek b, J. Hernandez c, Beyond intelligent manufacturing: A new generationof flexible intelligent NC machines[J], Mechanism and

Machine Theory,2009(44):466-476.

[14] Lee J,Kinematic Synethsis of Industrial Robot Hand/Gripper-A Creative Design Approach[J],End Effect,1988(4):257-263.