高空简易水果采摘装置设计文献综述

【内容摘要】:机械化、智能化农业是21世纪农业生产方式的代表性变化,在新世纪要提高农业现代化水平必须积极地推进农业机械化技术创新。而水果种植业是现代农业的重要组成部分;果园的采摘机械是解决果园采摘作业难的有效手段。本文说明了果实机械化采摘的意义,详细介绍了国内外机械式采摘的发展历程、主要的采摘方式、采摘机械装置、系统组成,以及从采摘机器人机械手的设计、末端执行器的设计、行走装置的设计、果实的识别和定位方面分析了果实采摘机器人的国内外发展现状;并指出了我国果园采摘机械发展中存在的问题,最后分析了果园采摘机械的发展趋势。

【关键词】:果园;机械采摘;机器人采摘;劳动力;经济效益;机械化;智能化

导言

随着计算机和自动化控制技术的迅速发展,农业机械化、自动化、智能化趋势越发明显。机器人技术已渗透到农业生产当中,特别像水果种植业这种对机械化要求比较高的生产中尤为明显,机械化、智能化生产工具的应用将成为21世纪现代化农业的重要标志。

我国是世界第一大水果生产国和消费国。2008年我国的水果产量已经超过6000万吨,约占全球产量的14%。水果种植业的迅速发展对果园机械化和智能化提出了更为严格的要求,同时也促进了其市场需求的进一歩扩大。而水果采摘作业所用劳动力占整个生产过程所用劳动力的33%-50%,目前我国的水果采摘主要是以人工为主,由于采摘作业比较复杂且季节性差异明显,人工采摘不仅效率低,劳动量大,易对果实造成损伤,而且可能因劳动力不足导致采摘不及时从而产生不必要的经济损失。

此外,由于现在农村劳动力逐渐向社会其他行业转移,世界各国都面临着人口老龄化问题,劳动力不足将成事实。使用机械不仅提高了效率,降低了损伤率,节省了大量劳动力成本,而且也提高了果园的经济效益。因此研究果园机械尤其是水果采摘机械具有重要的意义和巨大经济效益以及广阔的市场前景。

1 国外果园采摘机械现状

1.1 机械式采摘

1.1.1机械式采摘的分类

果园机械式采摘工具主要有振摇式、撞击式和切割式三种类型。

振摇式是利用外力使树体或树枝产生振动或振摇,让果实产生适合加速度,然后使其在连结最弱处与果枝分离、掉落。

撞击式是撞击部件直接冲撞果枝或敲打牵引果枝的棚架振落果实。

切割式是将树枝或果柄切断使果实与果树分离的方式,又分为机械切割式和动力切割式。

1.1.2机械式采摘工具的现状

以美国、法国、英国为首的西方国家从上世纪40年代初就开始对果园采摘机械进行研究, 40 年代中期美国开始研究振动摇摆式机械,用来采摘胡桃和杏等水果,到50 年代中期,利用振摇果树方式收获水果的采摘机械在欧美国家得到了普遍应用,并且出现了以拖拉机驱动的振摇采摘机。至60 年代,振摇采摘机械的结构由单一的定冲程推摇机发展到惯性式振摇机、气力振摇机、使用动力驱动橡胶棒冲撞果枝振落果实的撞击式等多种类型的果园采摘机械。由于当时的机械采摘工作效率普遍较低,损伤率较高,不适用于采收易损伤、要求完好率高的鲜食水果和贮藏用水果。60 年代中期,美国研究出配合采摘工具使用的液压升降平台车,使采摘效率有了大幅度提高。从60 年代后期开始,欧美一些国家将水果采摘机械与果树的培育、修剪结合起来研究,比如修整树形使其适合机械化作业。70 年代出现了各种动力切割式采摘机械,例如油锯、气动剪。比较著名的气动剪厂商有瑞士的FELCO 公司,意大利的CAMPAGNOLA 公司,日本的ARS 公司等[1]。

日本的山地和丘陵面积占其国土总面积的 71%,果园种植地形类似于我国南方地形,许多在平地上使用的果园机械在丘陵地形上并不适用。因此日本在20 世纪90 年代初开始研究陡坡地果园的机械化。四国农业试验场研制的采用枢轴式摆动悬挂机构作为行走部分的自走式采摘车,使用电视摄像机和无线电控制组合。该采摘车的轮距宽,重心低,故爬坡能力强;采用就地车轮正反转机构,故回转能力好;采用枢轴悬挂机构,因而使机体摆动小、行走稳定,适合在坡度15~30°的地区使用[2]。

1.2 机器人采摘

1.2.1机器人采摘的研究现状

目前国外对采摘机械的研究主要是以采摘机器人为主。70 年代末期,随着计算机和自动控制技术的迅速发展,美国首先开始研究各种农业机器人。自1983 年第一台采摘机器人在美国诞生以来,历经了20 多年的研究和试验,以日本为代表的发达国家,包括美国、法国、荷兰、英国、西班牙等国相继试验成功了多种采摘机器人,如苹果、柑桔、番茄、西瓜和葡萄等具有人式智能的果实采摘机器人[3][4]。

1.2.2人机协作型研究思想

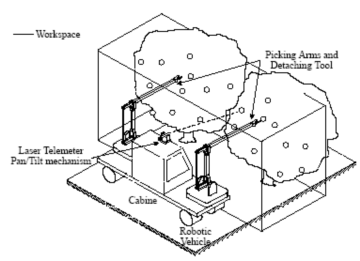

人机协作型研究思想是指由人来完成采摘机器人寻找、定位待摘果实以及机器人导航任务,机器人的运动轨迹规划、关节控制和末端执行器控制等任务由机器人的控制系统完成。西班牙工业自动化研究所基于人机协作思想开发的柑橘采摘机器人Agribot,如图1 所示[5][6]。

图 1 人机协作型采摘机器人结构

Fig.1 Configuration of the robotic fruit harvester agribot

该机器人由操作台、轮式移动机构、机械手、末端执行器、激光测距仪和控制系统等组成[7]。操作人员采摘果实后,利用游戏杆操纵移动/倾斜机构,使激光测距仪的激光束对准果实,获取待采摘果实的坐标,并将其放入一动态数据区。控制系统从动态数据区中取出坐标数据,并和机械手末端执行器的当前坐标进行比较,规划最优采摘路径的同时控制关节轴电机的运动,使机械手末端执行器到达指定位置。

合理的人机分工与协作不仅增强了智能机器人处理突发事件的能力和系统的鲁棒性[8],还可以在不增加系统复杂程度和成本的前提下,提高采摘成功率。人机协作型采摘机器人的研究具有现实意义,它不仅提高了采摘机器人的采摘效率和成功率,还能大幅度降低系统成本,有利于尽早实现采摘机器人的产业化。

1.2.3机器人采摘的主要组成部分及发展现状

采摘机器人主要由机械手、末端执行器、视觉识别系统和行走装置等四大系统组成。

80 年代中期首先是日本的京都大学Noboru Kawamura 等人研制了五自由度关节型机械手[9],但这种机械手的工作空间并没有包含所有果实的位置,而且机械手末端执行器的可操作度也低。同时韩国研制的苹果采摘机器人采用了极坐标机械手,旋转关节可左右移动,丝杆关节可以上下移动,从而工作空间可达3m。20 世纪90 年代,日本岗山大学Naoshi Kondo 等人在番茄采摘机器人上使用了具有7 个自由度的能够指定采摘姿态的机械手[10],自由度越高,其手部运动越灵活,控制越复杂。

末端执行器类似于人的手指,其设计采用了仿生学,即末端执行器结构取决于采摘对象的生物特性、理化特性,手指的数量和形状与果实的外形特征密切相关。对于摘取方式,多数采摘机器人使用剪刀剪断果柄或直接用手爪拧断果柄,荷兰农业环境工程研究所(IMAG)发明了一种电极切割法,利用特殊电极产生高温(1000℃)切割,可防止断口的感染[9]。

行走装置有 3 种形式:车轮式、履带式、人形结构,其中车轮式应用最广泛。车轮式行走机构具有转弯半径小、转向灵活等特点,但其对于松软地面和坡陡地面适应性差,影响机器手的运动精度。如日本岗山大学Naoshi Kondo 等人在番茄、草莓和柑桔采摘机器人的研制中使用轮式行走机构。而履带式行走机构恰恰相反,对地面适应性强,缺点是转弯半径过大,转向不灵活,目前日本有葡萄、甘蓝采摘机器人使用履带式行走机构。采用智能导航技术的无人驾驶自主式小车是智能采摘机器人行走装置的发展趋势。果实的识别和定位问题主要由视觉识别系统解决。果实的识别和定位问题是采摘机器人的难点、重点,关系到机器人的采摘效率问题。

20 世纪90 年代,日本岗山大学Naoshi Kondo 等人在番茄、草莓采摘机器人上用彩色摄像头和图像处理卡组成的视觉识别系统来寻找和识别成熟果实,利用双目视觉方法对目标进行定位。该系统从识别到采摘完成的速度大约是15 秒/个,成功率在70%左右。日本国立农业研究中心的Murakami 等人在甘蓝、茄子采摘机器人中采用CCD 视觉识别系统,工作中利用人工神经网络(NN 算法)提取果实的二维图象,采用模板匹配的方法识别合格的果实。试验表明,采摘成功率为43-62.5%,工作速度为55-64.1 秒/个[9]。综合看,影响成功率和效率的是外部的不确定性因素,如光照的不稳定、叶子的遮挡等。

由于工作环境的复杂性和不确定性,目前采摘机器人的智能化水平离实用化和商品化还有一定距离,关键问题在于其灵巧性提高、果实的平均采摘周期较长、识别率偏低、损伤率较高、制造成本过高。随着传感器及计算机视觉等技术的发展,采摘机器人的研究还需在以下几个方面努力:一是要找到一种可靠性好、精度高的视觉系统技术,能够检测出所有成熟果实并精确定位;二是提高机械手以及末端执行器的设计柔性和灵巧性,成功避障,提高采摘的成功率,降低果实的损伤率;三是要提高采摘机器人的通用性和利用率。

2 国内果园采摘机械现状

2.1机械式采摘

我国从20 世纪70 年代开始研究果园采摘机械,先后研制出与手扶拖拉机配套的机械振动式山楂采果机、气囊式采果器和手持电动采果器。后两者实际上还是人工作业用的辅助机械,虽然在保护果实不受损伤方面做得较好,但其效率太低。80 年代后,开始研究和制造切割型采摘器,果园采摘也从人工使用剪刀采摘发展到使用机械装置采摘,例如一种人工剪枝采摘器,它夹口上方有切刀,下方有夹钳可以将果柄先钳住后剪断。电机式采摘器利用果柄引导突片将果柄引向切刀,再用微型电机带动的切刀作往复运动把果柄切断。还有一种振摇式采摘器,用拨叉伸入果枝用电机摆动拨叉而振落果实。此后有了更多的辅助工具如液压剪枝升降平台,用来提高工作位置,利于采摘作业。我国还曾经研制出吹气式采摘机,由于其风机功率要求大,气流易损伤果枝果实,虽然分选效果较好,但采摘效果不佳,很快就被市场淘汰。

90 年代开始,市场的因素带动了果树种植的热潮,众多中小种植户的需求带动了简易采摘器的市场。其后气动剪枝机、辅助升降平台等机具相继进入了市场。1992 年浙江金华农机所研究了由拖拉机操作的用于采摘水果的升降机,上升高度可达7m。2007年新疆机械研究院研制了我国第一台多功能果园作业机,即LG-1 型多功能果园作业机。这是一种集采摘、修剪、喷药、运输、动力发电等功能的自走式作业机。其工作原理是汽油发动机将一部分动力分配给主机的变速箱,由变速箱驱动两条橡胶履带行走,另一部分动力带动双缸风冷式空压机,为气动剪枝机和升降机提供动力。采用橡胶履带行走部件是针对果园里土壤松软和比较潮湿的环境。空压机连接的升降平台提升高度1.5m。该作业机的研制成功标志着我国果园单一的采摘机械进入到了多功能作业机械时代[10]。

我国南方果园大部分处于丘陵山区地带,受限于地形,合适的采摘机械很少,机械化作业基本处于空白,而且存在费工以及作业危险性方面的问题。我国台湾省为了在坡地果园上实施机械化省工经营,改良发展了适合坡地作业特性的农机具,研制成功了一种自走式牵引振动采果机。该机以坡地搬运车为机体,在振动机的下方装一个可作360°旋转的旋转盘,采果时转动圆盘,使牵引推杆对准采收树枝干,牵引推杆上装有自动调整推杆角度的四连杆,可以使推杆处在最有效的作业角度,当拉紧套住树枝干与推杆头间的绳索时,果实受拉力即可掉落。

2.2机器人采摘

在机器人采摘研究方面,我国才刚刚起步。2006 年出台的“十一五”国家高技术研究发展计划(863 计划),提出了高技术项目《果树采摘机器人关键技术研究》。近年来国内许多高校积极介入农业机器人领域的研究,通过跟踪国外先进技术,在机器人采摘领域内取得了初步的成果。如上海交通大学正在进行黄瓜采摘机器人的研究,浙江大学对七自由度番茄收获机械手进行了机构分析和优化设计研究,中国农业大学对采摘机械手的视觉识别系统进行了研究。目前,比较典型的采摘机器人有人机协作型柑橘采摘机器人,西红柿、黄瓜、草莓和多功能葡萄采摘机器人等。

3 果园机械存在问题

目前我国果园采摘机械发展中存在的主要问题有:

长期以来果树生产存在着采摘、修枝、植保、施肥等四大难题,虽然近些年我国采摘机械得到迅速发展,在机械产品方面有采摘器、动力剪枝采摘工具、多功能果园作业机械等,但总的来说,国内果园作业机械,大多功能单一,只能做果园土壤管理和果园植保作业,不能解决果园生产以上四大难题。

果园作业要实现全程机械化,各个作业环节上果农都得购置机械,这样就增加果农购置机具的费用,增加生产成本,降低经济效益,影响果农种植积极性。而多功能作业机械能实现一机多用,既减少购机投入,又方便果农使用。

目前我国采摘机械的通用性不佳,也是制约采摘机械发展的因素,农机农艺之间不协调。国外较早就注意了农艺和农机相结合的工作、果树栽培的管理方式,以便于实现机械化操作,新的栽培模式和整枝方式,不仅能提高光能利用率和便于机械化操作,而且使之可以采用跨行机械,国外在大型果园环境控制中,已发展到了采用“精确定量”的控制理念,即由计算机分析果园的经济效益,拟定最佳方案,以降低成本,减少劳力,增加收入[11]。

相比之下,我国主要是分散栽培,分户管理,真正集中成片统一管理的大型现代化果园很少。这种小农经济式的种植方式使果园的生产管理停留在传统经验基础上;规范、科学的生产管理方法难以实施,果园机械化程度普遍偏低。

4 果园采摘机械的发展趋势

提高资源利用率和农业生产率、降低劳动强度、提高经济效益是现代农业的趋势。由于技术和成本的原因,在今后较长时间内机器人采摘无法投入实际应用,在这种背景下,机械式采摘将占据主流,其发展具有以下几个特点:

4.1 多功能化

即该机械不仅具有采摘果实的功能,还兼具其他作业功能,如中耕、施肥、剪枝、植保等,多功能作业机械能实现一机多用,减少购机投入,同时又方便使用。

4.2 采摘与山地果园运输结合起来

南方丘陵山地果园坡陡,上山的肥料、农药和下山的果品等全靠人力运输,劳动强度大,效率低,成本高。有些山地虽能开辟机动车道,但成本高,浪费土地并易造成水土流失。因此研究省力、低成本的山地运输机械成为当务之急。

4.3 操作简便、可靠性高

机器的操作者是农民,并不具备系统的机电知识,这就要求设计合理可靠,使用方法简单,维修维护方便。

4.4 通用性好

在各种不同的条件下,如不同地形、不同的作业地表、不同的作业对象、不同的水果品种等情形下,要使该机械适用于大部分甚至绝大部分情形。

4.5 自动化和智能化

随着现代科学技术的进步和广泛应用,新技术必将进入到农业机械领域;机械化、自动化、智能化水平将进一步提高[12]。如日本研制的自走式采摘车,在20°以上的陡坡地使用电视摄像机和无线电遥控组合控制方式,实现无人驾驶操作[12]。在机器人采摘研究方面,未来的采摘机器人将朝着以下几个方向发展:

4.6 高精度的视觉系统和图像处理技术

如使用视觉传感器配合测距仪来精确定位,使用模糊神经网络对图像进行智能化处理。

4.7 研发有多指及冗余自由度的机械手爪

多指及冗余自由度的机械手爪,有柔性和灵巧性的特点。机械手爪要针对作业目标的物理、生物特性设计,保证采摘时的生产质量[13]。采用合适的轨迹规划,使得行走和采摘时能够绕过障碍物而不发生碰撞。使用神经网络系统,机器人就能通过前次轨迹而自我学习,下次自动采用最近似的轨迹运动[14]。

4.8 利用率高

可以根据采摘不同对象来更换末端执行器进行采摘作业,这样大大提高机器人的利用率。

4.9 低成本的机器人

便于推广普及,果农买得起,也用得起。

5 结束语

果实的采摘是一个季节性较强的劳动密集性的工作,由于人口老龄化和农村劳动力转移,在单调、繁重、危险的果实采摘作业上急需高效、通用、低成本的采摘技术,机械式采摘方式相比机器人采摘更有优势。因此,研究开发以多功能作业机械为代表的新一代果园采摘机械,对果业的发展更有现实意义。

参考文献

[1] 陈翊栋,刘轶.果树气动剪枝机工作原理及现状[J].农业机械,2015,(9)A: 54~56.

[2] 蔡殿选译.陡坡地果园的机械化及课题[J].果实日本,2015, 46(8).

[3] 宋健,张铁中,徐丽明等.果蔬采摘机器人研究进展与展望[J].农业机械学报,2016,37(5):158~162.Song Jean,Zhang Tiezhong, Xu Liming, et al. Research actuality and prospect of picking robot for fruits and vegetables[J].Transactions of the Chinese Society for Agricultural Machinery, 2016,37(5):158~162.(In Chinese)

[4] 冈本嗣男.生物农业智能机器人[M].北京:科学技术文献出版社,2016

[5] Ceres R., Pons J. L., and Jimenez A.R., ET al.Agribot: A Robot for Aided Fruit Harvesting [J].Indus- trial Robot, 2016, 25(5):337-46.

[6] J. L. Pons, R. Ceres, A. Jimenez. Mechanical- sign of a Fruit Picking Manipulator: Improvement of Dynamic Behavior[R].2016 IEEEInt. Conf. on Robotics and Automation, Minneapolis, April, (1996)969-974.

[7] 方建军.移动式采摘机器人研究进展[J].农业工程学报,2014,20(2):273-278.

[8] 徐丽明.果蔬果实收获机器人的研究现状及关键问题和对策[J].农业工程学报,2014,20(5):38-42.

[9] 姜丽萍,陈树人.果实采摘机器人研究综述[J].农业装备技术,2016, 32(1):8~10.

Jiang Liping,Chen Shuren.The overview of fruit harvesting robot[J].The Equipment and Technology of Agriculture,2016, 32(1):8~10.(In Chinese)

[10] 刘西宁,朱海涛,巴合提.牧神LG-1 型多功能果园作业机的研制[J].新疆农机化,2015,(1) :42~44.

[11] 刘贯博.从日本果园机械化现状看我国果园机械发展趋势[J].北方果树,2015,(1) :4~6.

[12] 方建军.移动式采摘机器人研究现状与进展[J].农业工程学报,2014,20(2):273~278.Fang Jianjun.Present situation and development of mobile harvesting robot[J].Transactions of the Chinese

Society of Agricultural Engineering,2014,20(2):273 ~ 278.(In Chinese)

[13] 刘淑珍,张玉宝.杨梅采摘机械手研究展望[J].农机化研究,2013,(12):225~226.

[14] 蔡自兴.机器人学基础[M].北京:清华大学出版社,2014.

[15]《机械设计手册》编委会.机械设计手册[S].滚动轴承.北京.机械工业出版社.2015.3