ZF AS Tronic系列-适用于各种商用车辆的自动变速器

1 商用车辆变速器的需求

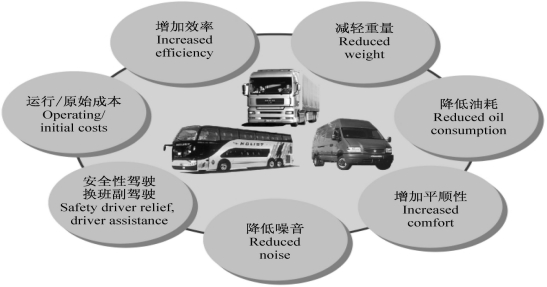

客户的要求是在提高车辆舒适性和安全性的同 时也提高效率。作为一个独立的变速器制造商,ZF 公司的客户还包括驾驶人员、运输公司和车辆制造商。

因此,ZF认为在开发变速器时就必须考虑到应 满足各种需求,(图1)。

因此,ZF认为在开发变速器时就必须考虑到应 满足各种需求,(图1)。

继续降低制造和使用成本是一个很大的挑战。这就是燃油经济性为什么正成为车辆竞争的决定性因素之一的缘故。一个现代化的变速器具有以下贡献:一方面通过优化速比改进效率、实现自动化、降低变速器重量以减少成本、减少金属材料用量降低制造成本、提供更大的有效载 荷降低使用成本等。另一方面,减少燃油消耗还有助于环境保护,它直接影响到使用成本,因而可提高 车辆的服务寿命。

对系统舒适性需求的增加已成为车辆技术的标准配置,尽管这受制于档位数量和成本限制。低噪声一方面是由于法规要求,同时也提高了驾驶员工作环境的舒适程度。进一步而言,为驾驶员提供支持的电子系统减轻了他们的工作任务。这有益于交通安全。

2 自动变速器的优点

自动变速器比手动变速器更能满足客户对商用车辆的需求。除了自动变速器成本较高的事实外,但如果考虑到手动变速器及相应的换档操纵系统的话,两者成本的差距并不太大。因此进一步发展的目标是降低自动变速器的成本。

在今天,较高的制造成本由于更低的使用成本而迅速补偿,因此自动变速器最终具有经济性方面的优势。将ZF AS Tronic系列变速器与手动变速器相比,由于采用了自动驾驶模式其换档点的选择更具优势,这有助于燃油经济性。一项由ZF和 DEKRA公司的长期研究发现换档点的自动确定相当于一个具有高超技术驾驶员集中精力的驾驶。因而一个具有平均驾驶水平的车队燃油消耗可降低 3%,因为发动机能可靠地工作在最佳速度区域,而整个过程与驾驶员的素质无关。

另一个优点是可降低离合器的磨损。在起步和换档过程中减少滑差可增加离合器的使用寿命,这己被长期试验所证明。许多车辆制造商为配置AS Tronic变速器的车辆提供更长的离合器保修期限。

采用自动离合器后,离合器踏板己不再需要,简化了驾驶员的工作,特别是在频繁起步、停车工况下。档位自动选择解放了驾驶员的换档动作,驾驶员的注意力可集中在道路交通上。同时,驾驶员仍可在任何时候切换为手动模式,例如当驾驶员视野出现问题时。这些都根据线控换档系统和机电一体化的控制开关完成,因此在手动换档时仅需很小的操纵力。迅速地自动换档和防止操纵失误增加了驾驶舒适性,同时也保护了变速器和传动系。另外变速器和换档操纵杆之间无机械联接可降低驾驶室的噪声。

使用自动变速器对车辆制造商也有好处。像离合器控制和换档操纵装置己不再需要,方便制造转向盘左置和右置的车辆。在设计驾驶员工作区域时更能随心所欲。

3 ZF-AS Tronic 系列

ZF早就开始开发适用于商用车辆的机械自动变速器。第一个产品是带自动预选档位的半自动变速器,在1984年投入市场。十年后,推出的是AS Tronic的第一代产品,但是驾驶员仍需要选择换档。在1998年,其后续产品采用了智能化的换档程序,而全自动化的产品则首先用于重型商用车辆。

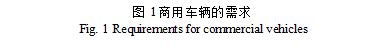

选择ZF AS Tronic变速器将具有更好大批量装车的可能性。高度集成和省略不必要的元件使得在降低成本方面仍具潜力。作为一组合式变速器,AS Tronic被设计成由不带同步器的主变速器、前置同步分流的副变速器和扩展速比的后置副变速器组成,图2。

为减轻主变速器的重量,采用了双副轴结构。由于主变速器是3或4档,因此可构成16、12和10档的变速器。在主变速器,同步器被换档档块所替换,因为同步过程可由现代化的EDC发动机完成。一个附加的变速器制动装置用于升档,它位于两副轴之一上。采用标准的干式离合器。由于是全自动变速器故无需离合器踏板。所有的换档元件由气压操纵并被以模块形式集成在变速器壳体上。利用电控系统控制变速器、离合器及发动机,该装置安装在换档模块上。外部界面做成最小。

AS Tronic的输入转矩为2300Nm(12速)和 2600Nm(16速)。副变速器具有2档速比,它能扩大12速变速器的转矩。AS Tronic提供直接传动和超速,通常集成一个第二缓速器“Intarder”。

在过去几年里,自动变速器在商用车辆上的应用正在增加并赢得了消费者的巨大信任。然而,变速器的优点主要体现在轻型和中型商用车辆上。这些车辆主要行驶在城市和近郊交通繁忙的区域。这时减轻变速器和离合器的操作特别重要,因为交通情况需要驾驶员集中全部精力。另外,车辆是由大量非专业人员驾驶而且频繁更换驾驶员。因此减少驾驶员对燃油消耗和离合器磨损的影响是一个显著的优点,同时也减少了驾驶员对变速器和离合器的伤害。

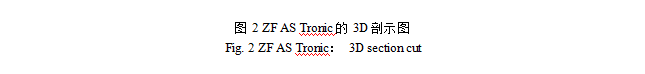

为此ZF决定系统地扩展自动变速器的产品型谱,如图3。

从技术基本原则开始,即采用两个踏板的AS Tronic是解决自动换档和方便驾驶的方法,因此也将开发较小的AS Tronic变速器。对应于实际产品它们都有附加的代码以表示其各种的车辆应用场合。AS Tronic mid适用于800Nm到 1600Nm; AS Troniclite是适用于卡车的6档变速器,从低转矩直到1050Nm。

4 ZF AS Tronic mid

适用于AS Tronic mid系列的车辆对价格很敏感,具有广泛的应用场合。中型车辆适用于经销商、长距离运输和建筑等场合。因此,设计开发的关注点之一是效费比,它将容易地满足消费者的各种需求和覆盖广的转矩范围。

ZF公司一贯的产品规划产生了一个执着的中型变速器系列产品的开发。在一个模块化设计中它包含7种变速器。从840mm的短变速器到900mm 的长变速器,模块化设计观念基于不同的车辆宽度以覆盖1200Nm到1600Nm的转矩范围。两种长度的变速器都提供直接和超速设计。和AS Tronic相比AS Tronic mid轻50 - 65kg。为降低成本,采用了相同的操纵系统。约40%的部件源自ZF现有变速器。

为在中型和重型商用车辆方面提供相同的自动操作技术,应用了经检验的AS Tronic部件如变速 器/离合器执行机构、电子元件和软件等。由于界面相同,车辆制造商可以最低的代价将AS Tronich和 ASTronic mid系列的各种传动系统提供给几乎相同的车辆。

在初步概念阶段,考虑了各种齿轮结构。8档变速是比较了11种评价指标,如功能、成本和寿命等。为对该复杂的决策矩阵提供必要的透明度而采用了决策软件。12档变速器则设计成2X3X2形 式,它与常规的9档变速器具有相同的设计空间和重量,比10档变速器更先进,图4。

它由前置副变速器(分流)、3档主变速器和后置行星齿轮变速器 (扩大速比)组成。同步器用在两副变速器上,主变速器换档机构被设计成挡块。档位间隔稍有变化使得速比有所增加。其总速比约为12. 8,和16挡变 速器相比在11和12档之间速比增加了23. 8%。通过一个附加的倒档惰轮首次将倒档速比设计成低于 1档速比的13. 1。设计时与用户紧密协作,在规格中强调高的传动性能。完成初步设计后,对每个用户的传动性能都进行了相应的仿真。

对ZF变速器齿轮装置仔细地成本分析导致了在AS Tronic mid上采用行星齿轮机构的后置副变速器,这是具有最佳效费比的解决方案。因而设计的新变速装置用于AS Tronic而常规变速装置则是 Ecosplit,图5。

换档摆动叉轴承安装在两壳体零件上,这使得外部密封点和可能的腐蚀点最少。AS Tronic的离合器执行机构活塞沿传动方向旋转6 点钟,而AS Tronic mid则旋转8点钟。这不仅增加了车辆的离地间隙而且使得执行机构活塞处于非 危险区域,同时也提供了将推式离合器改成拉式离合器的灵活性。

与AS Tronic不同,AS Tronic mid的齿轮机构仅有一根副轴。这是在该转矩范围内的最佳解决方案,该方案考虑了模块化设计中优化齿轮机构长度和噪声法规两方面的问题。其结果是开发者面临着额外的挑战。例如燃油泵和变速器制动由AS Tronic的同一副轴驱动,两部件必须合成为一个制动油泵模块。

在开发过程中非常诱人的是将变速器效率最大化以减少油耗。将飞溅润滑改成喷射润滑和半干油池润滑后甩油损失不复存在。润滑油被处理成象一个结构/设计元件。ZF通过多年来和润滑剂生产商的共同研宄,开发出适用于这些变速器的合成润滑油,如ZF Ecofluid M。该润滑油粘度低,因此内部损失低;但是它能提供足够的润滑油膜以确保齿轮、轴承和同步器的寿命。另外Ecofluid M的附加优点是高稳定性,这意味着更长的换油间隔和大大减少润滑油消耗。

紧凑设计的主变速器上的换档挡块径向尺寸小,也可减少损失。所有这些努力将直接档的效率从99. 2%增加至99. 6%。主动温度管理能节省燃油。如果变速器工作时油底壳温度在60 °C左右的话,通过加热油温至80 °C润滑油粘度能进一步减少。这时AS Tronic mid可选择附加的高度集成的热交换器。约一年左右可确保收回成本,因为在润滑油回路进口处带旁路阀的集成热交换器具有高的效费比。