摘 要:车门作为一个综合的转动部件和车厢一起构成了乘员舱的空间界面,设计的车门应具有足够大的强度、刚度和良好的振动特性,以满足车门闭合时耐冲击性及与侧碰时的耐撞性等各项性能的要求。本设计在参考了多种车门结构形式的基础上,具体设计了一个分体式前车门。

关键词:分体式;轿车前车门内板;逆向设计

1汽车前门内板设计概述

车门是轿车车身设计中十分重要而又相对独立的一个部件,其质量直接关系到整车的 舒适性和安全性,其性能直接影响着车身结构性能的好坏。它是车身中工艺最复杂的部件,涉及到零件冲压、零件焊接、零部件装配、总成组装等工序,尺寸配合和工艺技术等要求都非常严格。因此,车门要求密封性好、防尘、防水、隔音,如果车门的质量差,时间久了容易产生车门卡死、关闭不严等现象,随之带来的噪声和振动不但降低乘坐舒适性,而且容易造成汽车零部件的损坏[1]。

过去的车型主要以整体式车门为主,如桑塔纳、富康、赛欧、派力奥等等,只有在部分高端车型上才使用分体式车门;从不同车系来看,日韩车系更多的采用分体式车门,而一些欧美车型依然沿用整体式车门的结构;从车门内部构件来看,防撞梁由钣金件代替过去的管梁结构,限位器由凸轮机构式替代了传统形式的拉杆式,玻璃升降器由双导轨绳轮式结构取代了传统的齿轮式结构等等[2]。

由于分体式车门显而易见的优势,而其缺点也可以通过一些工艺手段轻易的解决,越来越多的车型上开始采用分体式车门,目前几乎所有档次的车型都开始采用。而一些老车型在进行换代开发时也开始用分体式取代原来的整体式车门,如:老款的蒙迪欧和新款蒙迪欧、老款的马自达323和新款的马自达3等[3]。

21世纪以来,“安全、环保、节能”的造车理念已基本确立。随着汽车行业的发展,汽车的优化设计包括车门的轻量化设计都成为研究的重点,其中逆向设计技术也得到了广泛应用。然而,从每年交通事故比例看,侧撞要占1/3左右,其致死率仅次于正面碰撞,而致伤率则居第一位。2006年7月1日起正式实施的侧撞法规主要要求的是车辆侧门结构的安全性。因此,在概念设计阶段完成好车门的布置设计是轿车前车门结构概念设计中相当关键的一环, 可以为以后的详细设计打好基础[4]。

2 轿车前车门内板形式及特点

2.1轿车前车门结构形式及特点

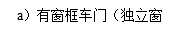

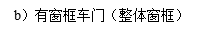

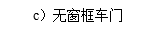

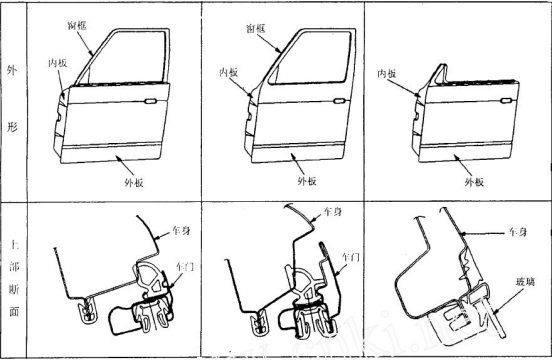

车门的结构类型多种多样,按开启方式可分为旋转门、拉门、折叠门和外摆式车门;按车门结构可分为整体式车门和分开式车门;按有无窗框可分为有窗框和无窗框式车门;按旋转方向可分为顺开门、逆开门和上开门[5]。

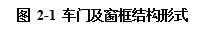

对于不同类型的车门又可分为车门本体、车门附件两部分。车门本体包括车门内内板、加强板和窗框等,如图2-1所示,是一个整体涂漆、未装备状态的钣金焊接总成,是实现车门整体造型效果、强度、刚度及附件安装的基础框架。而附件则是为满足车门的各项功能要求,在车门本体或其它相邻结构件上装配的零件及总成[6]。

车门作为一个综合的转动部件,和车厢一起构成乘员的周围空间范围,车门具有足够大的强度、刚度和良好的振动特性,以满足车门闭合时耐冲击性及与侧碰时的耐撞性等各项性能的要求。前车门以安装于车门前侧的铰链为旋转轴来实现开启和关闭。承担载荷的部件有外门板、内门板、上加强板、下加强板、门锁加强板、铰链加强板和铰链,由薄板冲压成型并通过焊接连成一个整体的受力结构[7]。

按车门结构形式的不同,车门可分为整体式车门和分体式车门。两种形式各有优缺点:

(1)整体式车门的整体刚度好,密封容易保证,装配尺寸公差易保证,维修时拆装简单;但缺点在于冲压工艺中窗口位置要产生大面积废料,而且外部门框一般宽大且不均匀,外观效果较差,门框占据了侧围上边梁的部分区域,使上边梁主断面面积受到影响;

(2)分体式车门的门框细而均匀,甚至可做成无窗框效果,提供更大范围的视野,如果配合窗口周圈装饰亮条的使用可达到前后车窗的整体化效果,美观实用,同时有利于提供上边梁主断面更大的截面面积,大量使用滚压成形,降低模具难度和成本,极大提高材料利用率;但缺点是装配工艺复杂,尺寸公差尤其是外部公差保证的难度加大,整体刚性差,密封困难[8]。

3 基于逆向工程的车门内板曲面重构

随着三维测量技术和CAD技术的迸一步发展。以测量技术为基础,曲面重构技术为支撵的逆向工程技术在汽车、飞机制造及家电产品的新品开发中得到了广泛的应用,并成为强有力的开发工具。逆向工程(Reverse Engineering,RE),也称反求工程、反向工程等,起源于精密测量和质量检验,是设计下游向设计上游反馈信息的回路。逆向工程的思想最初来自从油泥模型到产品实物的设计过程。目前基于实物的逆向工程应用最广的还是在原型产品的基础上进行二次设计和加工。逆向工程的一般过程为:样件——样件表面数字化——曲面重构——CAD/CAM系统——制造系统——产品。逆向工程包括两个主要研究内容:样件表面数字化,即样件表面数据采集;曲面重构。高效、高精度地实现样件表面的数据采集,是逆向工程实现的基础和关键技术之一,是逆向工程最基本最不可以缺少的步骤[9]。

1 数据测量

数据测量,又称产品表面数字化,通过特定的测量设备和测量方法,将物体表面的形状转换成离散的几何点坐标数据。逆向工程中的物体表面三维数据的获取方法分为接触式和非接触式。根据测头的不同,接触式又分为触发式和连续式。按其原理的不同,非接触式分为光学式和非光学式。光学式包括三角形法、结构光法、计算机视觉法、激光干涉法、激光衍射法等:非光学式包括CT测量法、MRI测量法、超声波法和层析法等[10]。

三坐标测量仪是目前被广泛采用的接触式测量系统。三坐标测量仪是通过测量头与实物的接触获得其坐标点的数据。利用三坐标测量仪进行复杂曲面产品测量时。通常采用连续扫描方式测量自由曲面,点触发式测量曲面边界及其它规则部分。其测量原理:将被测物体置于三坐标仪的测量空问。可获得被测物体上各测点的坐标位置,用这些点的空问坐标值,通过计算求出被测物体的几何尺寸、形状和位置。

利用三坐标测量仪对轿车车门内板进行单点接触式测量。首先要对机器测头进行标定,以及工件的装夹定位,基准设定,进行被测对象的内部与外部边界的定义。放置三坐标测量仪在适当位置,对所测车门进行测量,测量软件将根据测头的测量数据,在测量窗口上显示点的三维数据。将扫描的三维数据以Ascii free,lges,Cgo,Atos等通用数据格式输出到逆向工程软件中。进行曲面重构。利用CATIA中的Digital Shape Editor(数字化外形编辑器)模块的导入点云功能,以Iges的形式输入到CATIA软件中[11]。

使用三坐标测量仪对曲面轮廓进行测量,应考虑由于接触打滑,导致边界测量测点不准确。解决办法是内等距地测量边界内测点.构造曲面模型,通过曲面延伸计算得到边界数据,为避免延伸曲面的自交和重叠,要求:①曲面边界测量点的布置应与真实边界等距。距离应尽量小一些;②边界测量点的布置应当密一些、均匀些;③根据具体产品的外形特征采用延伸方式。

2 数据处理

利用三坐标测量仪获取的车门外形数据是不能直接用来进行曲面重构的,需要对所测点进行一些必要的处理,为曲面重构过程徽好准备。由于数据量大,不可能对一个点重复测量,不可避免地会引入数据误差,尤其是尖锐边和产品边界附近测量数据时,测量数据中的坏点可能使该点及其周围的曲面片偏离原曲面。另外,还会由于手动测量的操作误差,如测头接触部位错误使数据失真,要尽量减少这些数据点。因此,要对测得的数据点进行坏点剔除、数据插补、数据平滑等处理,使数据点符合后续曲面造型工作的要求。经过数据处理后的车门内板如图2所示。

3 轮廓特征线提取

特征是具有一定几何形状、携带产品信息并构成零件的功能要素。根据零件的构成可以将特征分为形状特征和基准特征,其中形状特征又包括体素特征(立方体、圆柱、球等)和曲面特征;而基准特征主要有点、线和面。轮廓特征线是为后续曲面拟合做准备。建立轮廓特征线之前必须要勾勒特征交线,勾勒特征交线可采用平面交线(Planar Sections)、点云交线(Create Scans on Clouds)、网格面边线(Create Free edges)、曲线投影(Project Curve)等方式。对于车门内板数据,采取点云交线的方式,即用鼠标在点云上选取一系列的点形成交线。特征交线勾勒完毕以后,可以用交线曲线的功能将交线转换为空间曲线。转换过程中可以在移动误差范围内,将交线上的点平滑排列,利用这些点作为数据点绘制曲线,也可以在交线上插人数据点,利用这些点作为数据点绘制曲线[12]。

4 曲面重构

在逆向工程中.三维CAD模型的重构是利用产品表面的散乱点数据通过插值或者拟合,构建一近似模型来逼近产品原型。自由曲面建模手段分为两大类:以三角Bezier曲面为基础的曲面构造方法;以NURBS曲线、曲面为基础的矩形域参数曲面拟合方法。其中矩形域参数曲面拟合方法的曲面重构主要有两种方法:一是先将测量点拟合成曲线,再通过曲面造型的方式将曲线构建曲面;二是直接对测量数据拟合,生成曲面(曲面片),最终经过曲面片的过渡、拼接和裁剪等曲面编辑操作,完成曲面模型的构建。由于Bezier,B样条等都被统一到NURBS中来,而且NURBS不仅能表示自由曲面,还能表示球面等规则曲面,因此成为现代比较流行的曲面造型方法[13]。

对于车门内板的曲面重构,利用CATIA软件中Quick Surface Reconstruction(快速曲面重建)模块下的Power Fit(曲面拟合),以及Generative Shape Design(创成式曲面设计)模块中构建曲面的各种方法,如拉伸曲面(Extrude Surface)、放样(Loft)、扫掠(Sweep)、桥接曲面(Free Style Blend Surface)、缝合(Fill)等来实现曲面的重建。用建立好的轮廓特征线作为边界约束条件,设置拟合的曲面与点云之间允许的最大误差值。以及U,V两个方向上所包含的最多的控制顶点数目,即可拟合曲面。对各个曲面片进行等半径倒圆、变半径倒圆、等厚度偏移、变厚度偏移、桥接、延伸、修剪和拓扑连接。对生成的曲面片进行曲率检查,确定生成的曲面光滑,无扭曲变形。然后,将生成的曲面片拟合,生成整个曲面,再将生成的曲面进行整体曲面评价,使曲面符合光顺准则,以保证曲面的光顺,最终形成完整的曲面模型。

参考文献

[1]江漫清,吴亚良.CAD/CAM/CAE在车身中的开发应用.上海汽车,1999.2.

[2]向喜生.CATIA在逆向工程应用中的初探.CATIA用户天地,1998.2.

[3]单岩,谢龙汉.CATIAV5逆向设计.清华大学出版社,2004.

[4]尤春风.CATIA V5曲面造型.北京:清华大学出版社,2002.

[5]姜连勃,王绍春.汽车车门设计(一).汽车技术,1999.4.

[6]姜连勃,王绍春.汽车车门设计(二).汽车技术,1999.5.

[7]许智钦,孙长库.逆向工程技术.北京:中国计量出版社,2002.

[8]《汽车工程手册》编辑委员会.汽车工程手册设计篇.人民交通出版社,2001.

[9] 傅强.上海同济同捷开闭件设计规则.同济同捷,2002.

[10]Door Design.GMRESTRICTED,1991

[11]吴亚良.现代轿车车身设计.上海科学技术出版社,1999 年 3 月第 1 版.

[12]Tilly S.R The canonical activities of reverse engineering[C].Annals of Software

Engineering,2000(9)249-271.

[13]Julian Happian-Smith.An Introduction to Modern Vehicle Design,2015.