低碳钢药芯焊丝气保护焊接参数对

焊缝宽度和焊缝金属拉伸性能的影响

H.R.Ghazvinloo and A.Honarbakhsh Raouf

摘要:焊缝质量很大程度上受焊接过程参数的影响。为了获得高质量的焊缝,焊缝的几何形状和力学性能必须要求精确。目前研究强调实验条件下分析了不同药芯焊丝气体保护焊焊接参数对于焊缝宽度和拉伸性能的影响。由于工业上高的利用率,因此选取焊接电流,焊接电压和焊接速度作为变量;焊接材料使用低碳钢。所有实验的焊接电流选取240A,280A和320A,电弧电压选取26,30和34V,焊接速度选取40,50,和60cm\min。本实验的结果有利于选择合适的焊接过程参数来获得良好的焊缝成形和拉伸力学性能。

关键词:药芯焊丝气体保护焊,焊接参数,焊缝宽度,屈服强度,拉伸强度,热输入

引言

药芯焊丝气体保护焊应用在实验条件下士全自动的过程,在这一过程中,管状焊丝作为电极持续地加入到焊接区域。熔融材料在管材的中心处。管材的外部引导电流形成电弧然后熔化形成填充金属。近来的研究表明:药芯焊丝气体保护焊较普通的焊接技术有很多的优势:可以使用实芯焊丝例如手工电弧焊和熔化极气体保护焊。为了研究焊接过程中变量对于焊缝几何形状和焊缝质量的影响,研究人员采用了不同的技术来进行。提供了在机器人焊接过程中使用模糊还原方式在熔滴成形的可能性。用最优的药芯焊丝气体保护焊焊接参数来使在低合金高强钢中的焊接渗透达到最大。利用最优的过程参数来获得理想的焊缝成形以及通过药芯焊丝气体保护焊过程来进行不锈钢的电镀稀释。同药芯焊丝气体保护焊的热输入对于韧性的影响通过EH钢来进行。Balasubramanian和Guha研究了焊接尺寸对于药芯焊丝气体保护焊十字形焊缝疲劳极限的影响。未焊透缺陷是通过拉伸能量密度因素来定义的。然而,有确切的关于使用药芯焊丝气体保护焊方法获得的焊接试验拉伸性能和低碳钢接头的焊缝宽度的数据,这在一些著作中是可以查到的。目前研究的目的是调查在使用自动化药芯焊丝气体保护焊焊接时低碳钢接头的过程参数,焊缝成形以及拉伸性能之间的关系。

材料及方法

由于工业上高的利用率,焊接材料是含碳量0.17%和含Mn1.21%的低碳钢。为了测试焊接参数对于焊缝宽度的影响,金属样本采用尺寸为75*60*10mm作为基本的金属材料从而提供单一的焊缝外形。

同样,该实验中的拉伸测试的样本采用25mm板厚并且切割成多块金属板,然后在每一块板上开角度为60度的单V形坡口。焊缝根部面为1mm厚同时根部开口为25mm。高纯的CO2气体被用作保护气体用来保护熔池。另外,作为填充金属的药芯焊丝的直径为1.6mm(AWS的分类为E70T5),用在焊接参数范围从焊接电流0-550A,焊接电压范围为0-45V的FCAW焊机上。为了减小焊接扭曲变形,在焊接开始之前实验测试用的金属板被固定在夹具上。在这次实验中选中的变量为焊接电流(240,280,320A),电弧电压(26,30,34V),然后焊接的速度为(40,50,60cm/min)。同时,其他的过程参数,例如焊丝熔敷速率,电弧距离,焊枪角度分别地被设置为8m/min,2.5mm和15度。

焊接完之后,不同焊接条件下的焊件的宽度的获得是经过严格测量的,其目的就是为了精确评估焊接过程参数对于焊缝成形的影响。同时,从焊件中准备的直径分别为12.5mm和62.5mm的圆柱体拉伸样品的标准长度尺寸与ASTM E8M-05的规定相一致。拉伸试验是在一个能力极限为20KN的DARTEC测试机器上进行的。所使用的样品是从Oghabafshan Co中准备的,并且这些测试在2009在伊朗的伊朗大学进行的。

结果和讨论

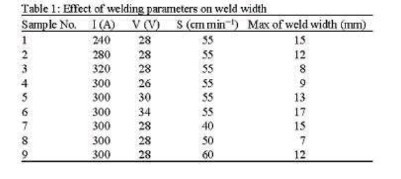

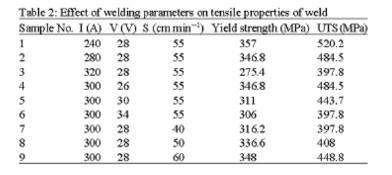

所有试验中所选用的不同的电弧电压,焊接电流,焊接速度的组合以及焊缝宽度,UTS和焊缝的屈服强度都被严格测量。

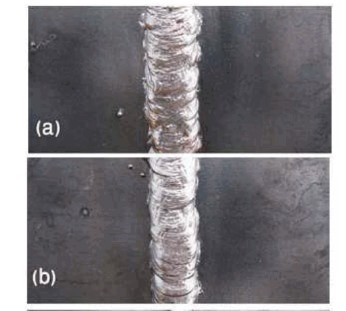

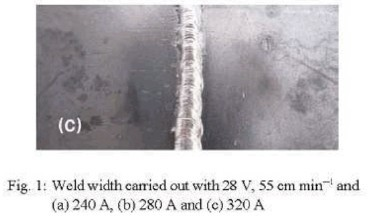

过程参数对于焊缝宽度的影响:焊接电流,焊接电压以及焊接速度对于焊缝宽度的影响可以从图1-3中看出。并且试验的结果被制成了表格,其结果如图1a-c中的表1所示。当电弧电压被设定在28V,焊接速度被设定在55cm/min时。焊接电流分别为240,280和320A时的焊缝宽度的变化可以从图1和表1中看出。当焊接电流从240A升为320A时,焊缝宽度从15mm到8mm有一个显著的下降,这个观察到的现象与Kannan和Murugan在2006年的著作中所描述的现象正好相反。在图2a-c中,当焊接电流和焊接速度分别被设定为300A和55cm/min时,随着焊接电压从34V变到26V,可以观察到焊缝宽度从最大的17mm到了最小的9mm。所以,随着电弧电压从26V升到34V,可以很明显地观察到焊缝宽度的增长。在图3a-c中,焊接电流和电弧电压分别被设定为300A和28V时,当焊接速度为40cm/min时焊缝的最大宽度为15mm;当焊接速度为50cm/min时,焊缝的最小宽度为7mm。由此可以得出,随着焊接速度的增加焊缝宽度是不断减小的,这点可以很方便地从Kannan和Murugan在2006年的著作中得出。本次试验得出的确切数据为50mm/min,并且在再一次超过这个点之后,焊缝宽度开始增加。试验结果清晰地显示出在图12,2a和3b中有不完整的焊缝宽度。这些样本中的焊缝宽度尺寸比其他的样本的要小。因而当焊接条件与图1c,2a和3b相似时,却不能得到好的焊缝成形。图1b,2b和3c看起来就是最适宜的外形结构。焊缝宽度尺寸在这些样本中是良好完整的。超出范围的是不必要的情形,其造成的结果就是材料的浪费,成本的提高以及生产重量的增加。这些都是不理想的情况,所以有必要阻止超出范围的情况。

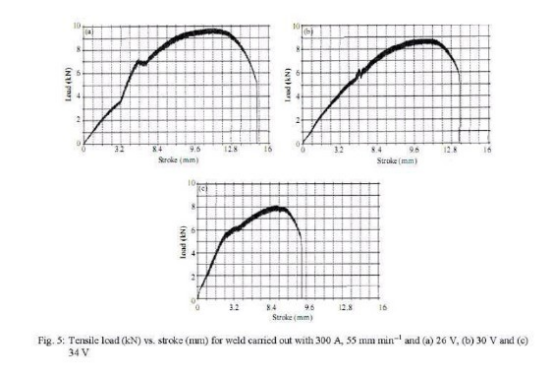

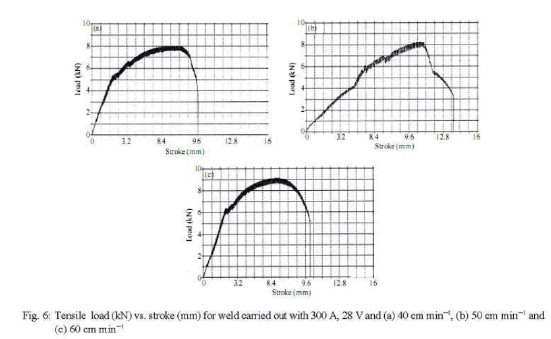

过程参数对于焊缝拉伸力学性能的影响:焊接电流,电弧电压,以及焊接速度对于UTS和屈服极限的影响可以从图4-5中看出来。如图中所示:当焊接电流从240A升到320A时或者随着电弧电压从26V加到34V时,在焊件的屈服强度上有一个显著的下降。根据图6所示,随着焊接速度从40mm/min提升到60mm/min焊缝的屈服强度有一个显著的提高。焊件拉伸力学性能和屈服强度的提升可能与焊接区域的围观组织变形有关。根据公式1,药芯焊丝气体保护焊的焊接参数的变化与焊接热量的输入的关系为:

H=60EI/1000S

其中:H=热输入(KJ/mm)

E=电弧电压(V)

I=焊接电流(A)

S=焊接速度(mm/min)

改变焊接热输入会影响到焊件的机械性能和冶金组织。焊接热输入影响焊缝熔池形成速率。等式2显示了预热温度,热输入和熔池形成速率的关系(Funderburk,1999)。这两个变量(焊接热输入和预热温度)与其他的参数:材料厚度,特性温度,密度以及导热性能,影响熔池形成速率的关系为:

R正比于1/(T0H)

其中:R=熔池形成速率(C/Sec)

T=预热温度(C)

H=热输入(KJ/mm)

熔池形成速率是决定焊接金属最终微观组织和机械性能的基本因素。一旦热输入增加,对于某一给定的焊接金属来说熔池形成速率就会下降(Funderburk,1999)。大部分的马氏体组织和双生相组织会减少,焊接区域微观组织的晶粒粗化现象会增加。焊接过程中的热输入与拉伸力学性能的关系可从Funderburk在1999年的著作中得到。该实验在焊接参数为20A,28V和55cm/min,气压为520.2和357MPa的条件下获得的最大的屈服强度数据。

结论

本试验采用药芯焊丝气体保护焊,焊接材料为低碳钢,根据所获得的实验结果:

1、 在药芯焊丝气体保护焊中电弧电压或者焊接电流的增加会导致焊件的屈服强度的显著下降,但是焊接速度对于拉伸力学性能的影响与其他的过程参数对于焊件的拉伸力学性能的影响正好相反。当焊接速度增加时,屈服强度也随之增加。

2、 焊缝宽度随着焊接电流在240到320A间变化,从15mm下降到8mm。实验结果表明最佳的焊接电流为280A。

3、 焊缝宽度随着电弧电压在26到34V间变化,从9mm增加到17mm。实验结果表明最佳的电弧电压为30V。

4、 焊缝宽度在焊接速度增加到50cm/min这一过程时会下降,并且在到达这一点之后焊缝宽度会开始变大。实验结果表明最大的焊缝宽度为焊接速度取40cm/min时的15mm。