目 录

1 引言

1.1 塑料简介

1.2 注塑成型及注塑模

2 塑件材料分析

2.1 塑件材料的基本特性

2.2 塑件材料成型性能

2.3 塑件材料成型条件

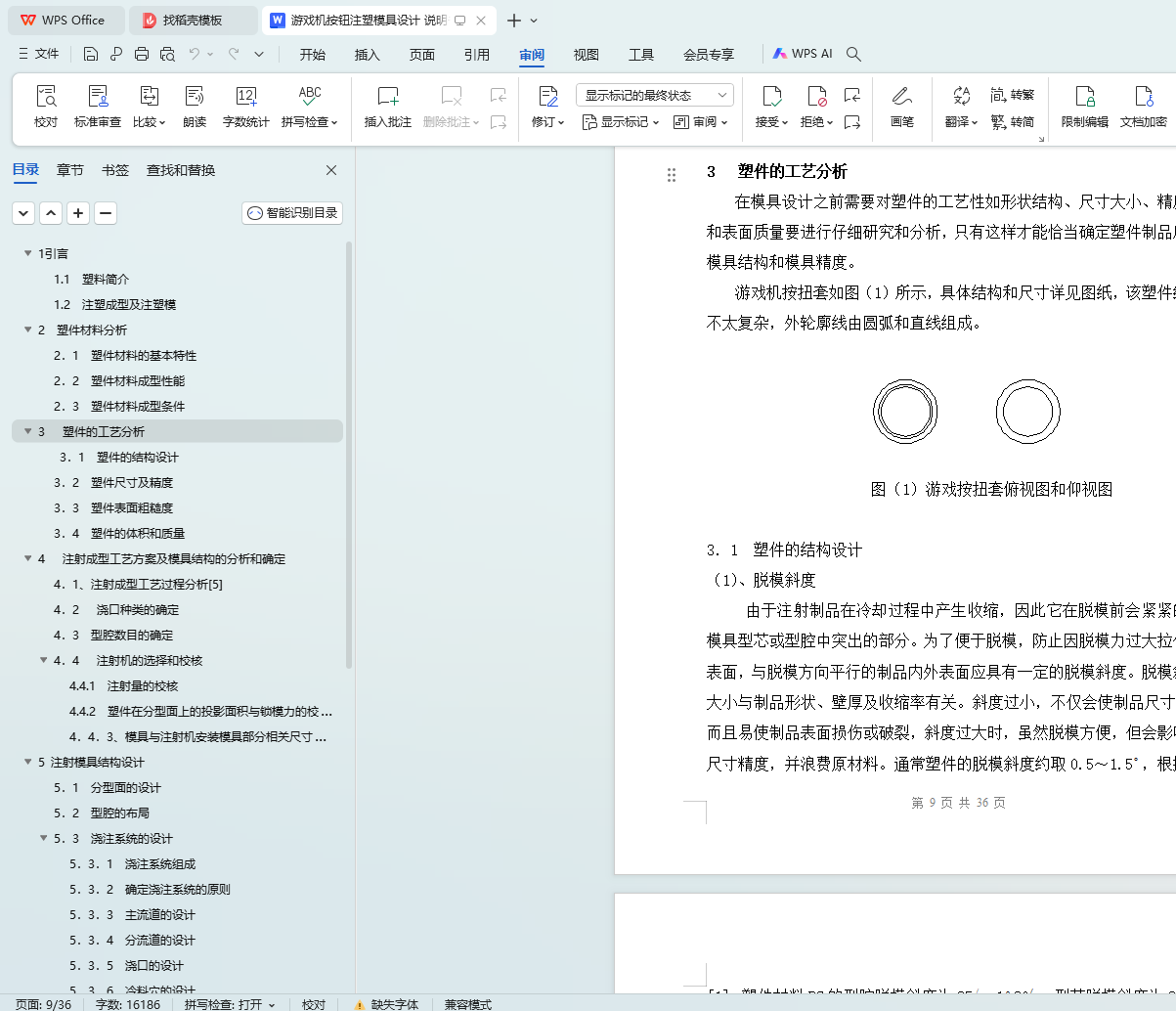

3 塑件的工艺分析

3.1 塑件的结构设计

3.2 塑件尺寸及精度

3.3 塑件表面粗糙度

3.4 塑件的体积和质量

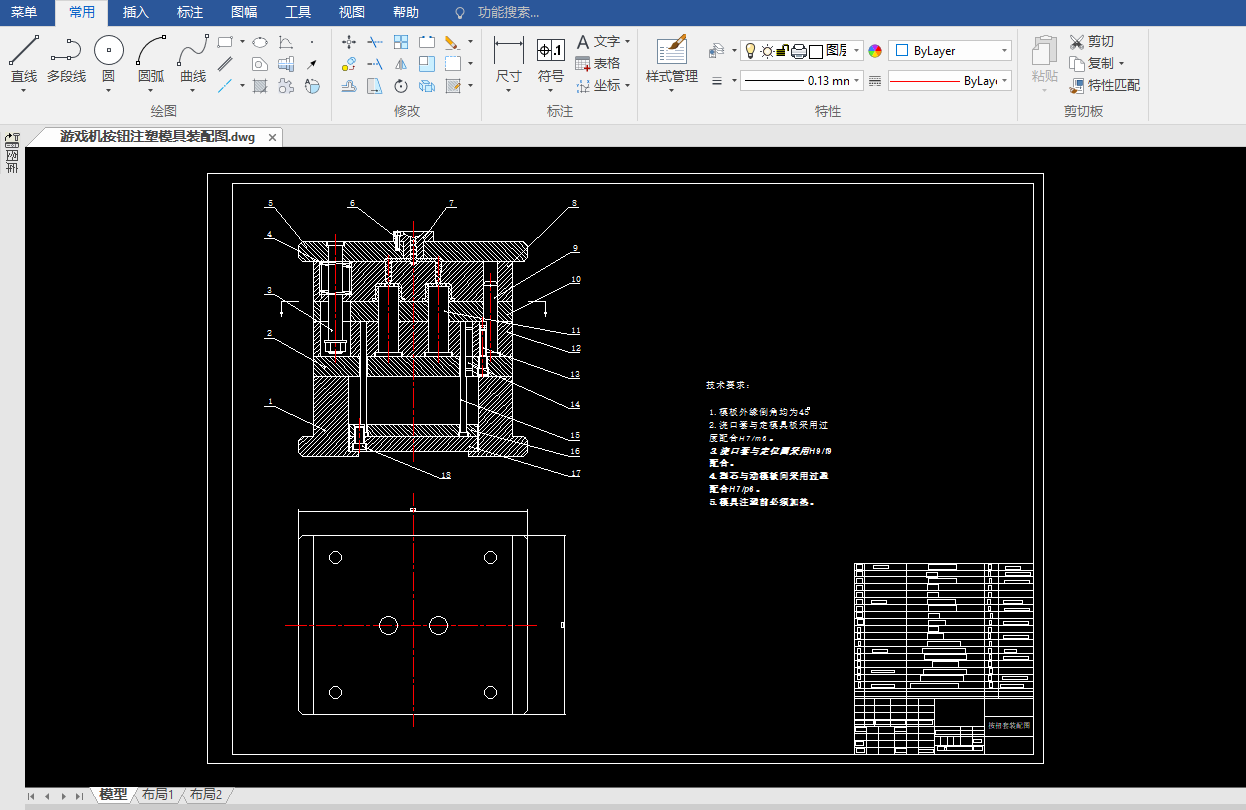

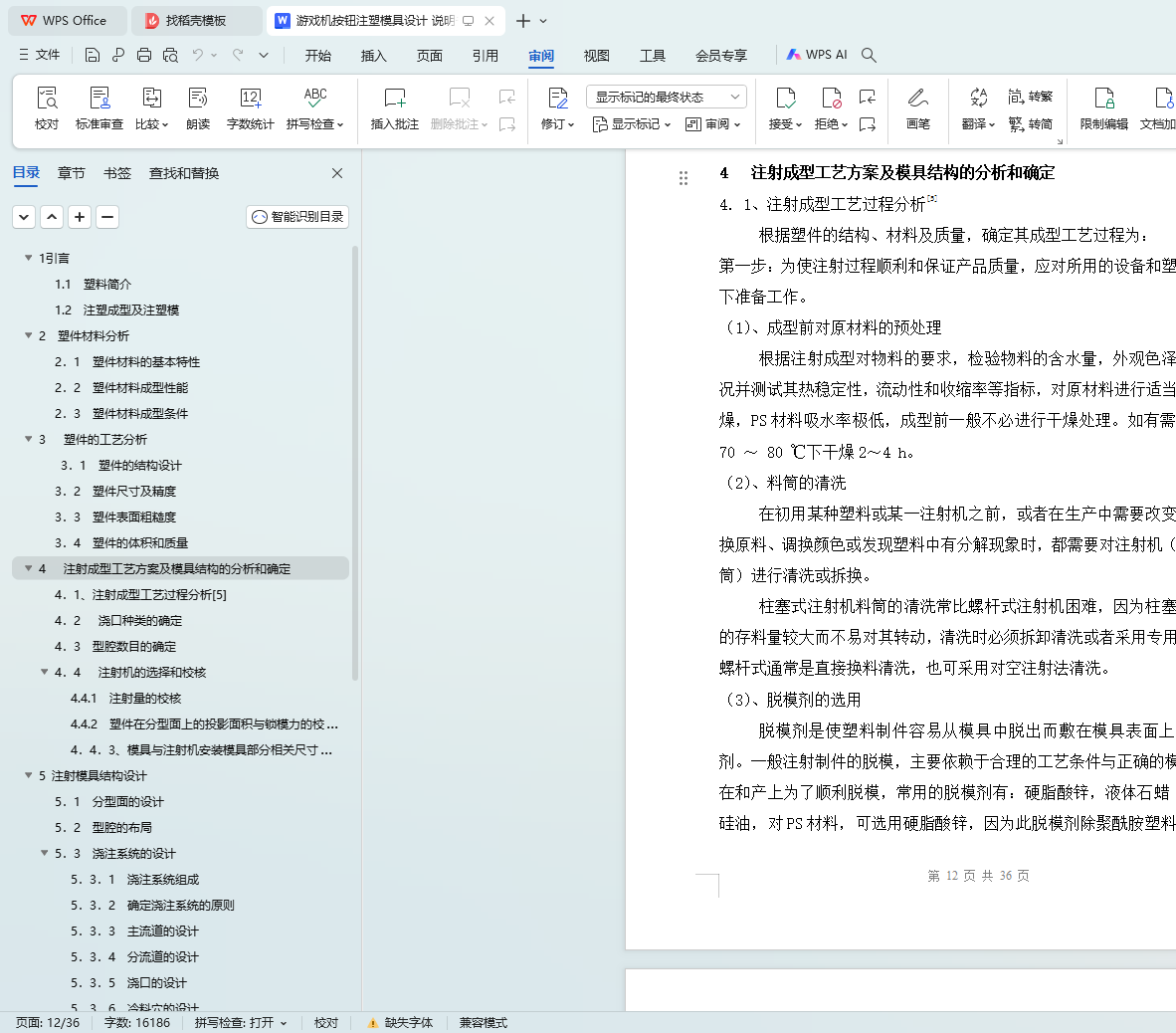

4 注射成型工艺方案及模具结构的分析和确定

4.1、注射成型工艺过程分析[5]

4.2 浇口种类的确定

4.3 型腔数目的确定

4.4 注射机的选择和校核

4.4.1 注射量的校核

4.4.2 塑件在分型面上的投影面积与锁模力的校核

4.4.3、模具与注射机安装模具部分相关尺寸校核

5 注射模具结构设计

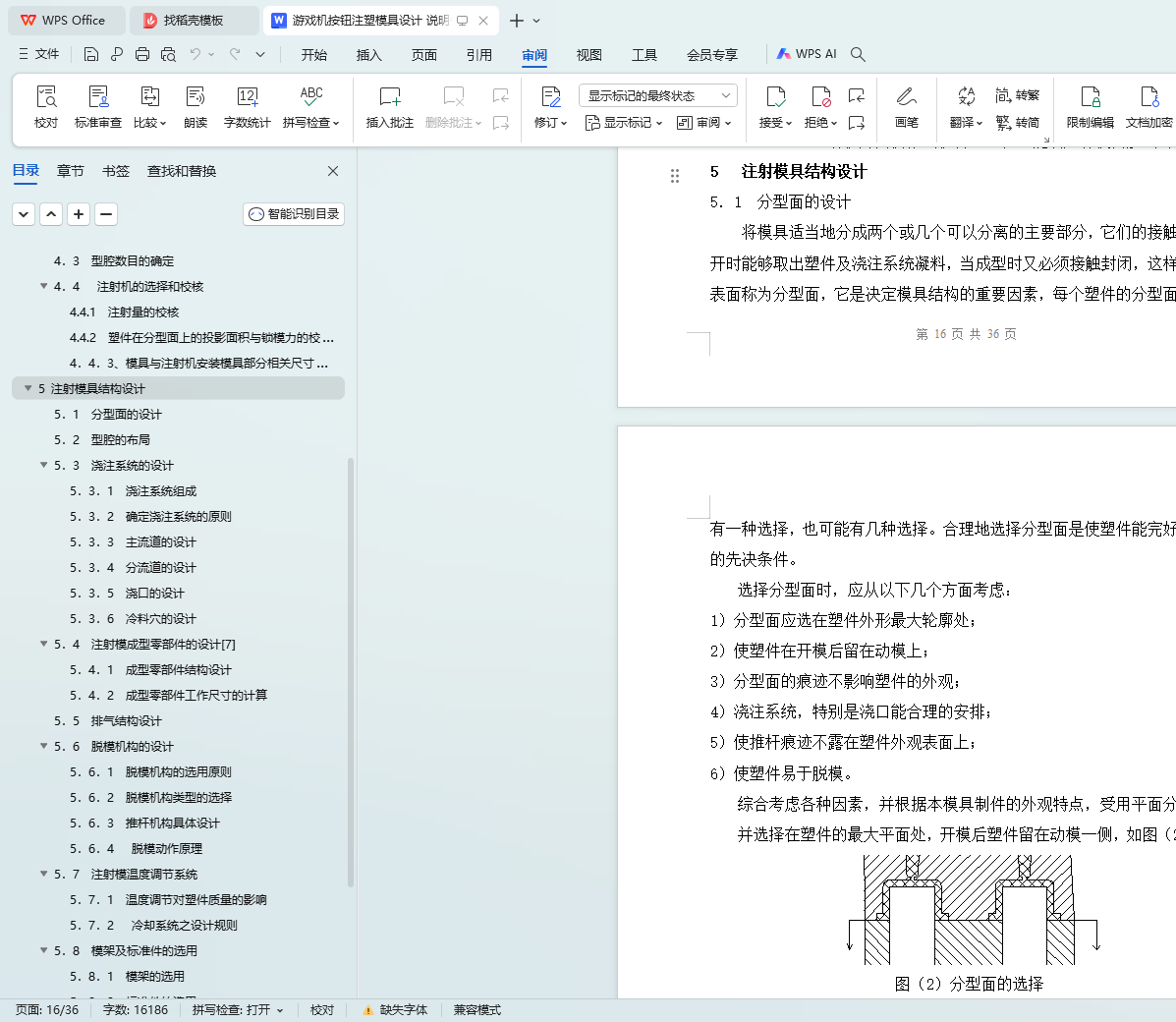

5.1 分型面的设计

5.2 型腔的布局

5.3 浇注系统的设计

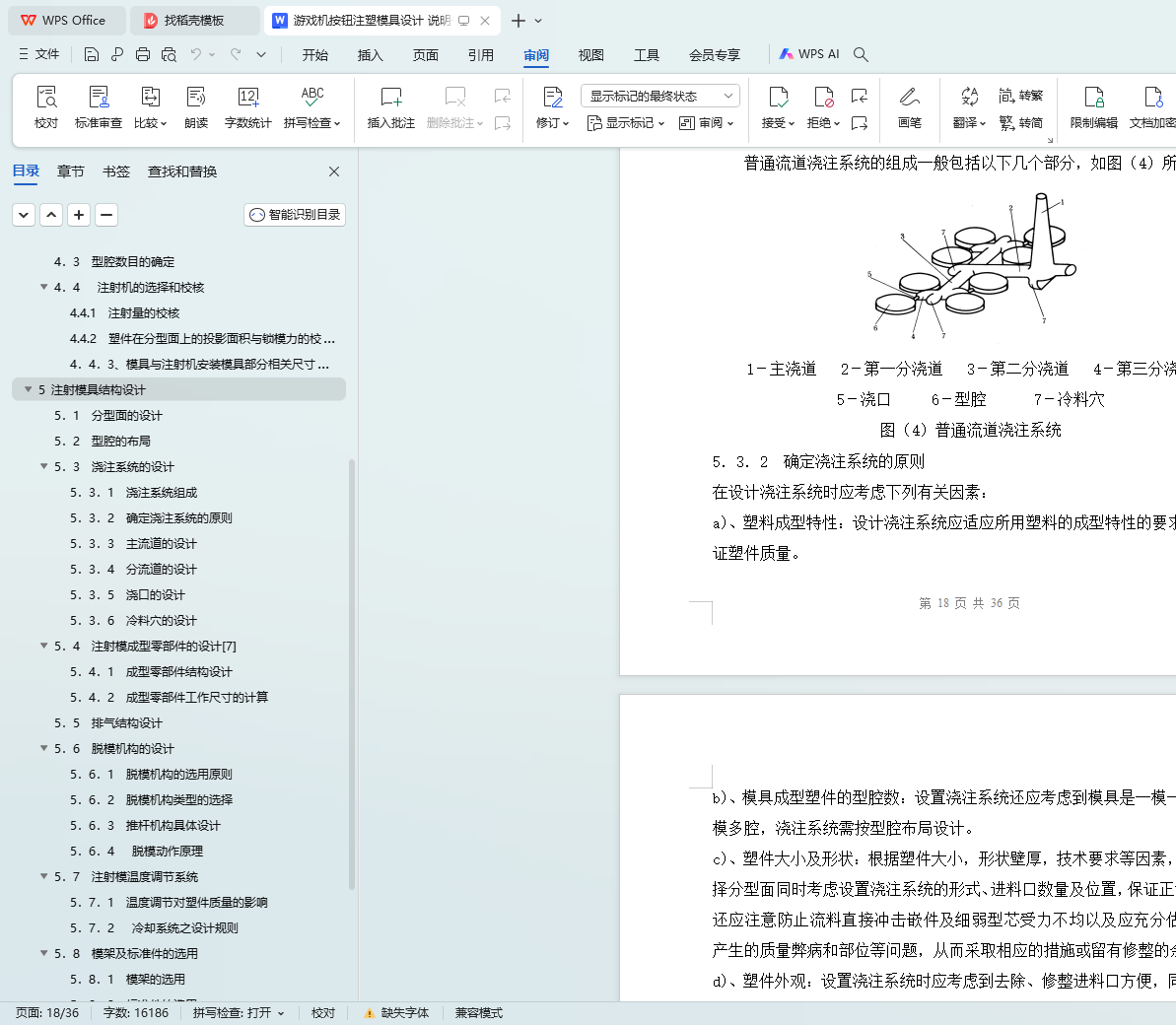

5.3.1 浇注系统组成

5.3.2 确定浇注系统的原则

5.3.3 主流道的设计

5.3.4 分流道的设计

5.3.5 浇口的设计

5.3.6 冷料穴的设计

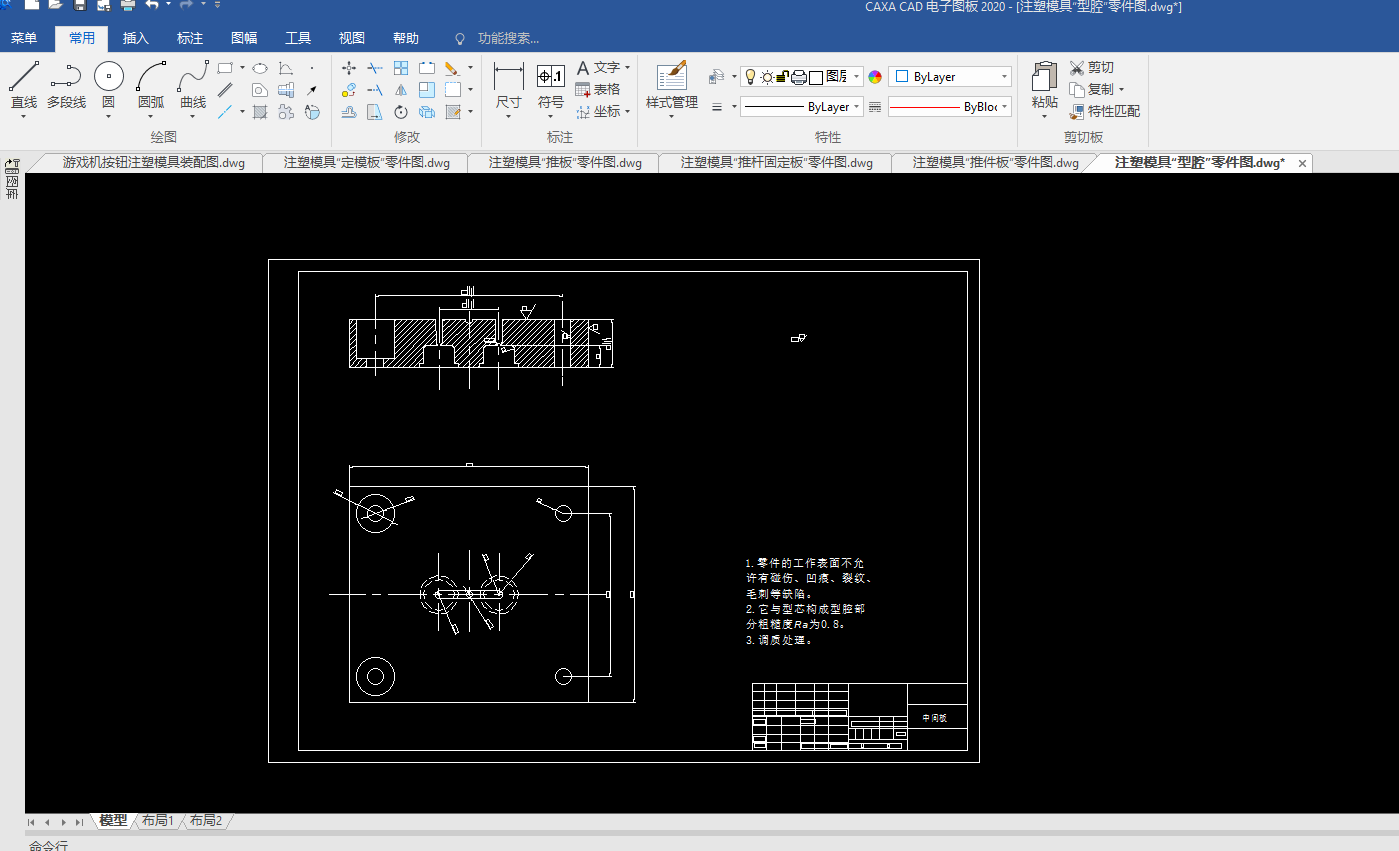

5.4 注射模成型零部件的设计[7]

5.4.1 成型零部件结构设计

5.4.2 成型零部件工作尺寸的计算

5.5 排气结构设计

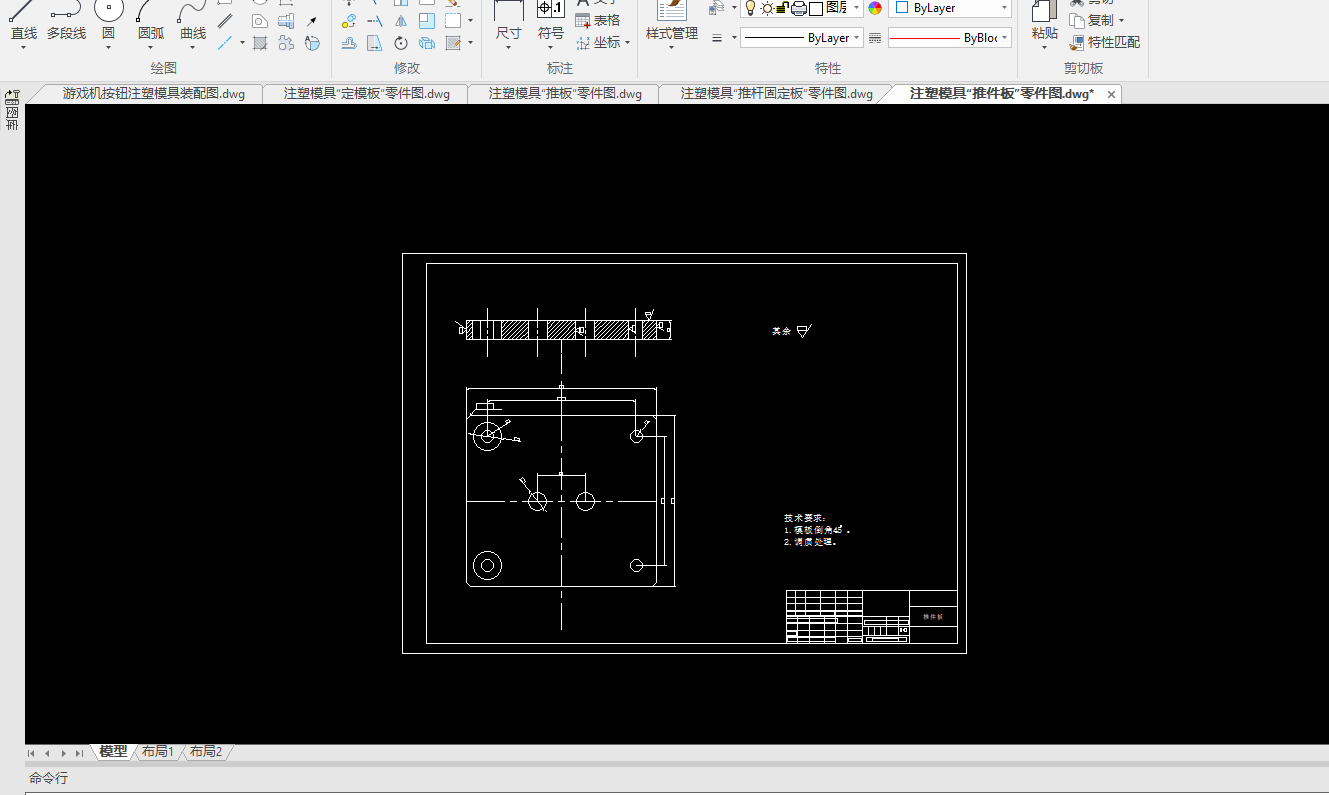

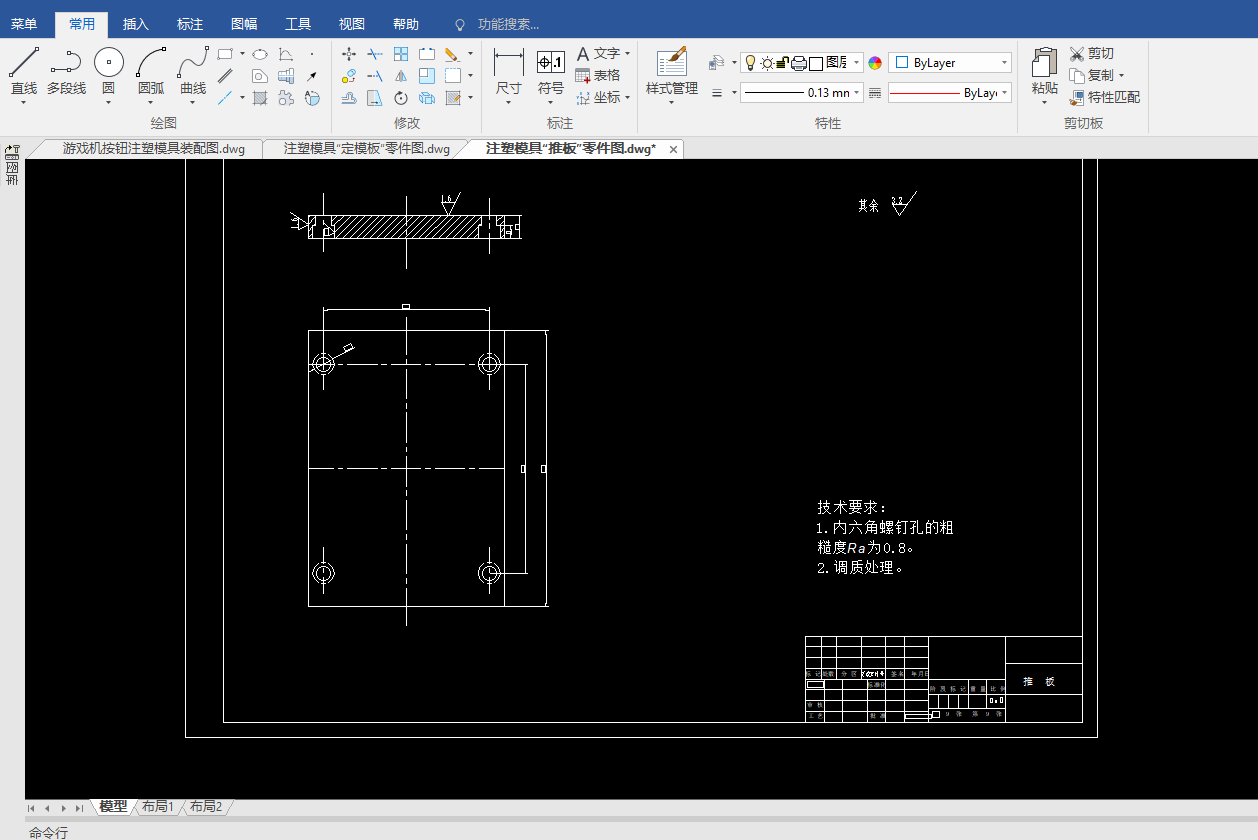

5.6 脱模机构的设计

5.6.1 脱模机构的选用原则

5.6.2 脱模机构类型的选择

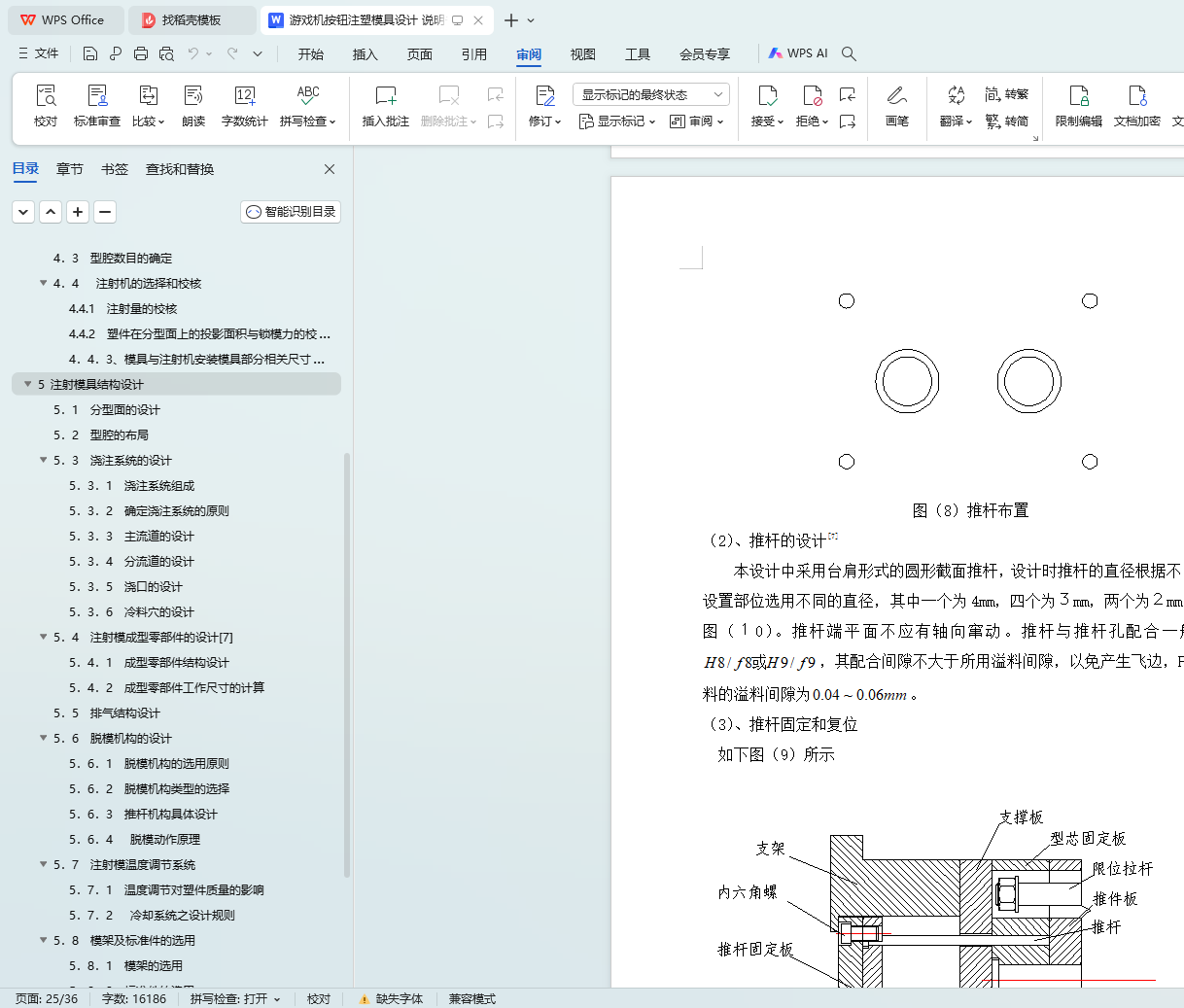

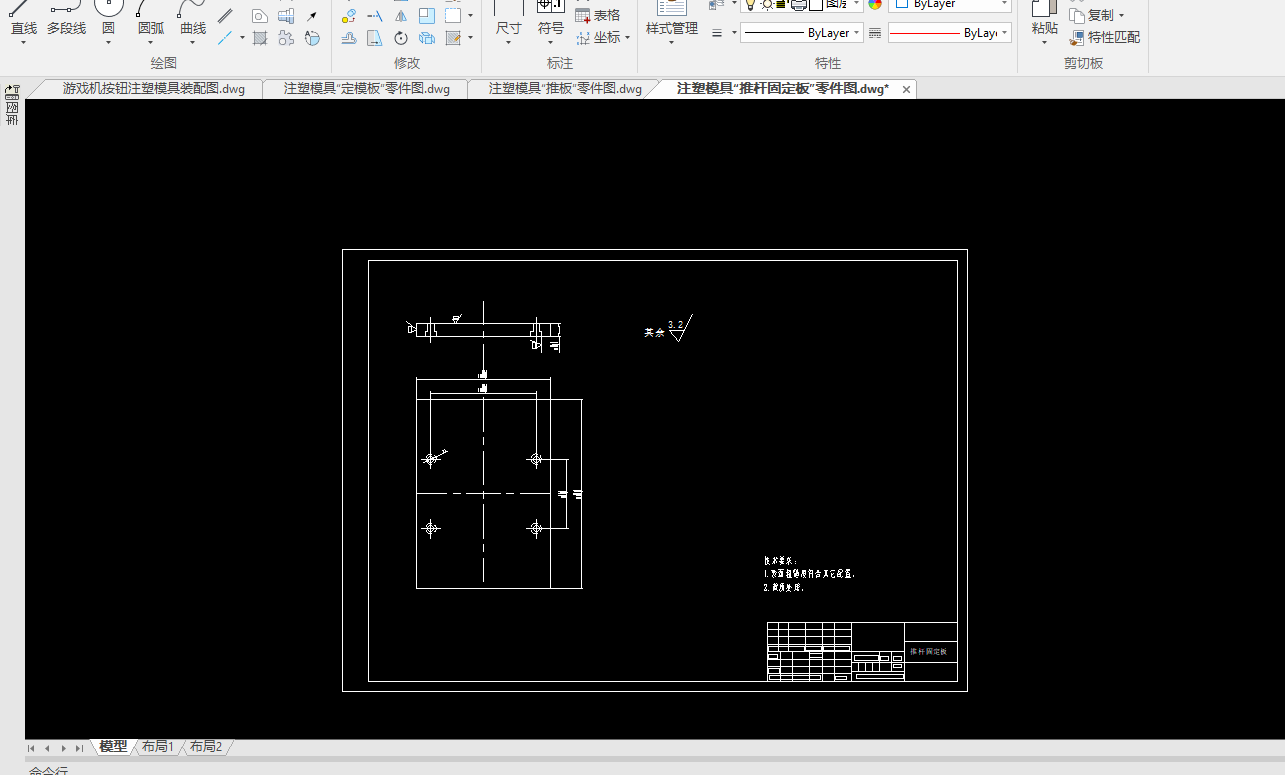

5.6.3 推杆机构具体设计

5.6.4 脱模动作原理

5.7 注射模温度调节系统

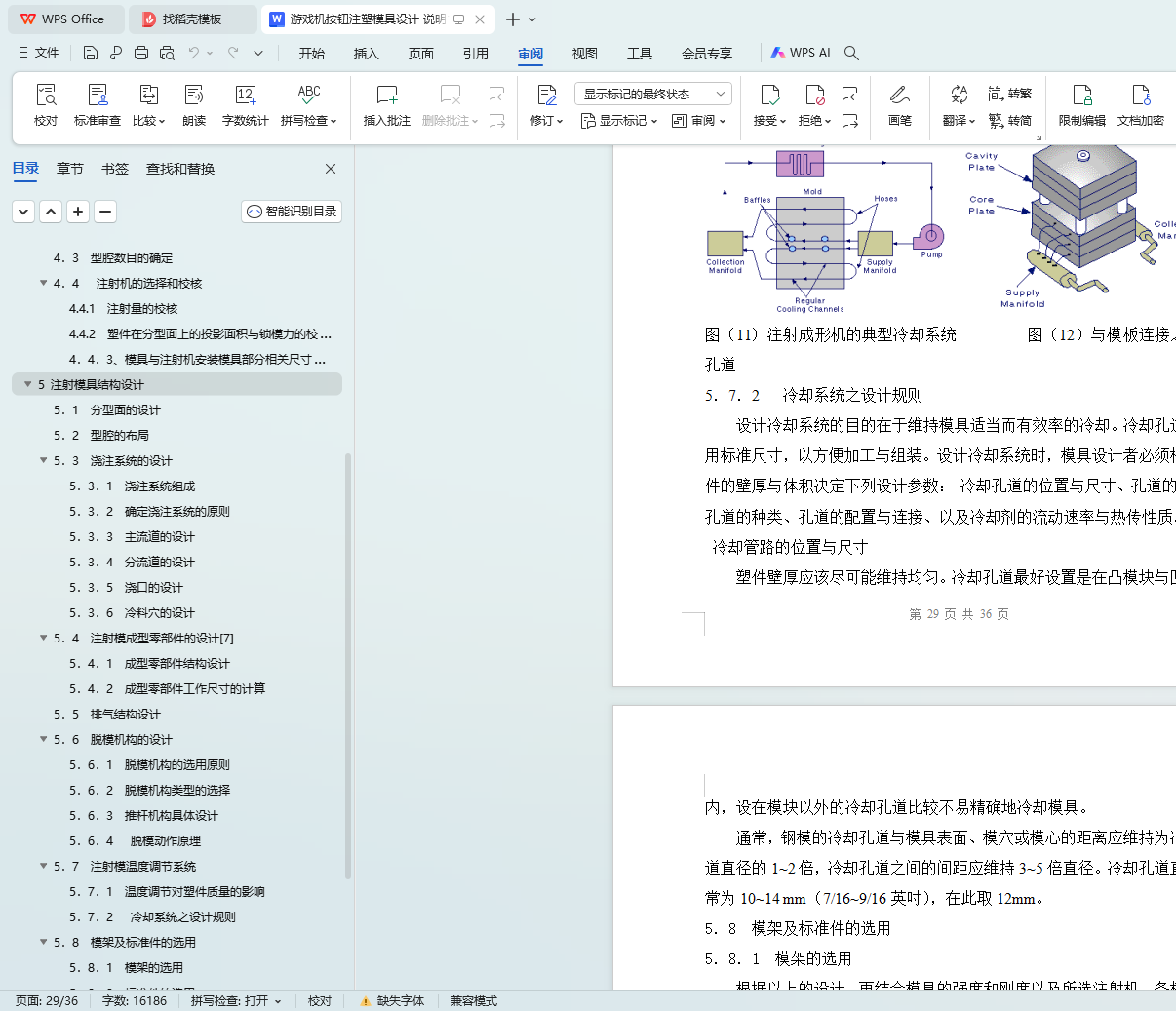

5.7.1 温度调节对塑件质量的影响

5.7.2 冷却系统之设计规则

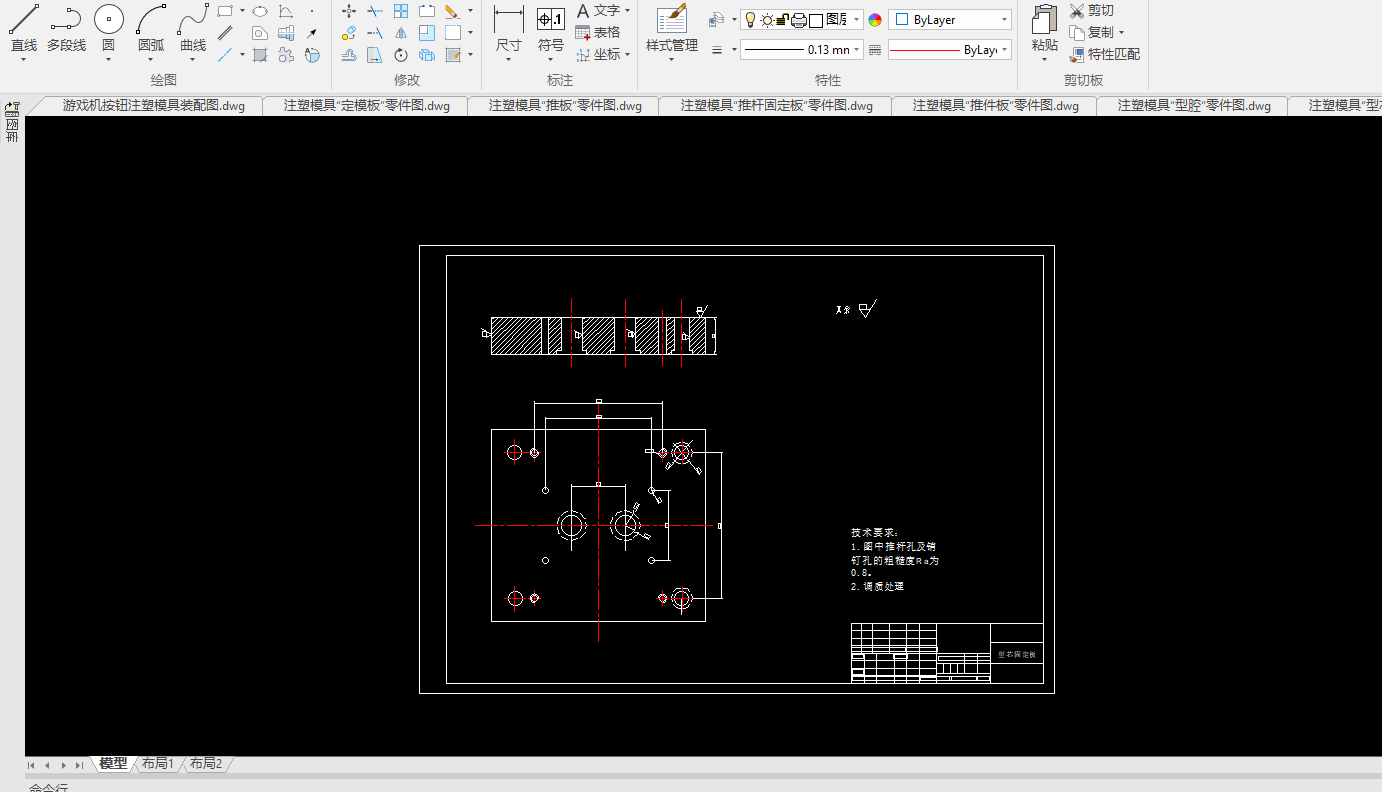

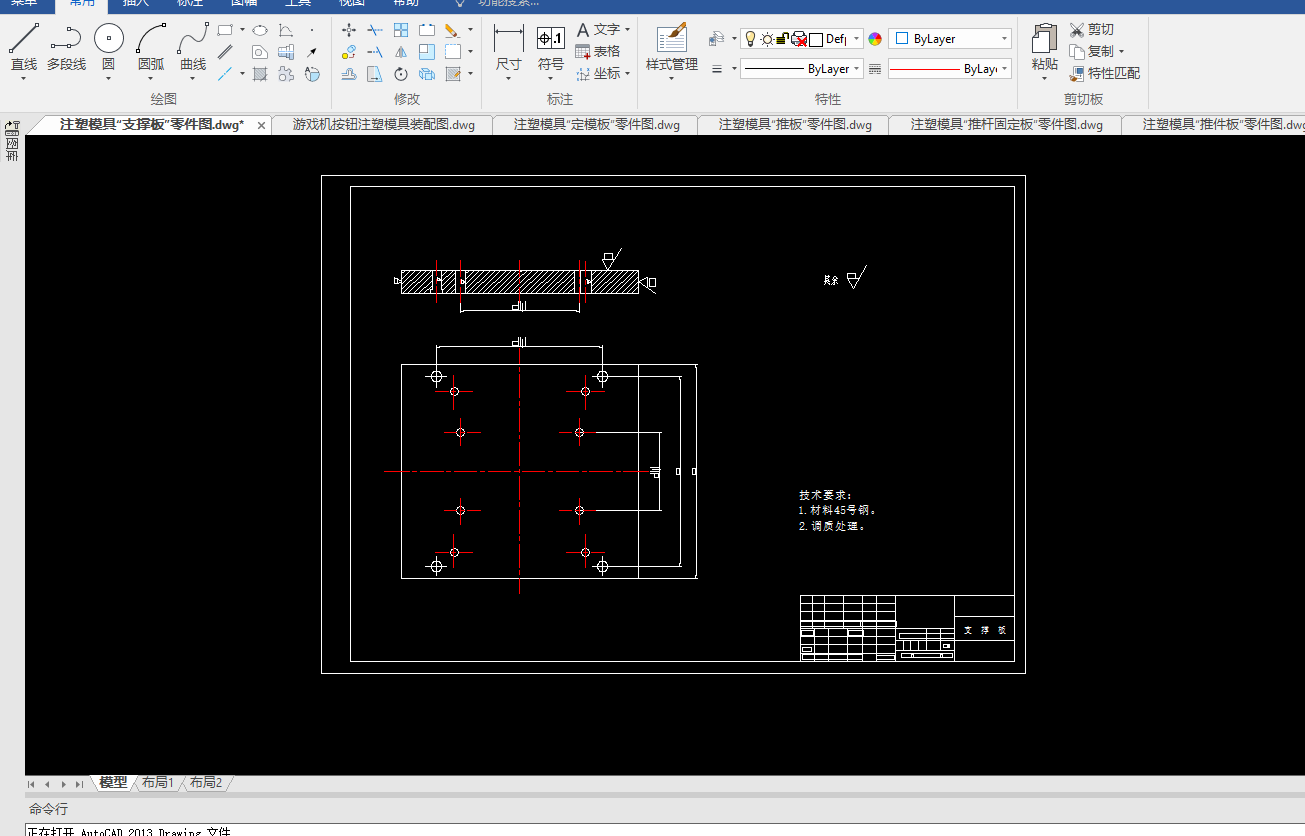

5.8 模架及标准件的选用

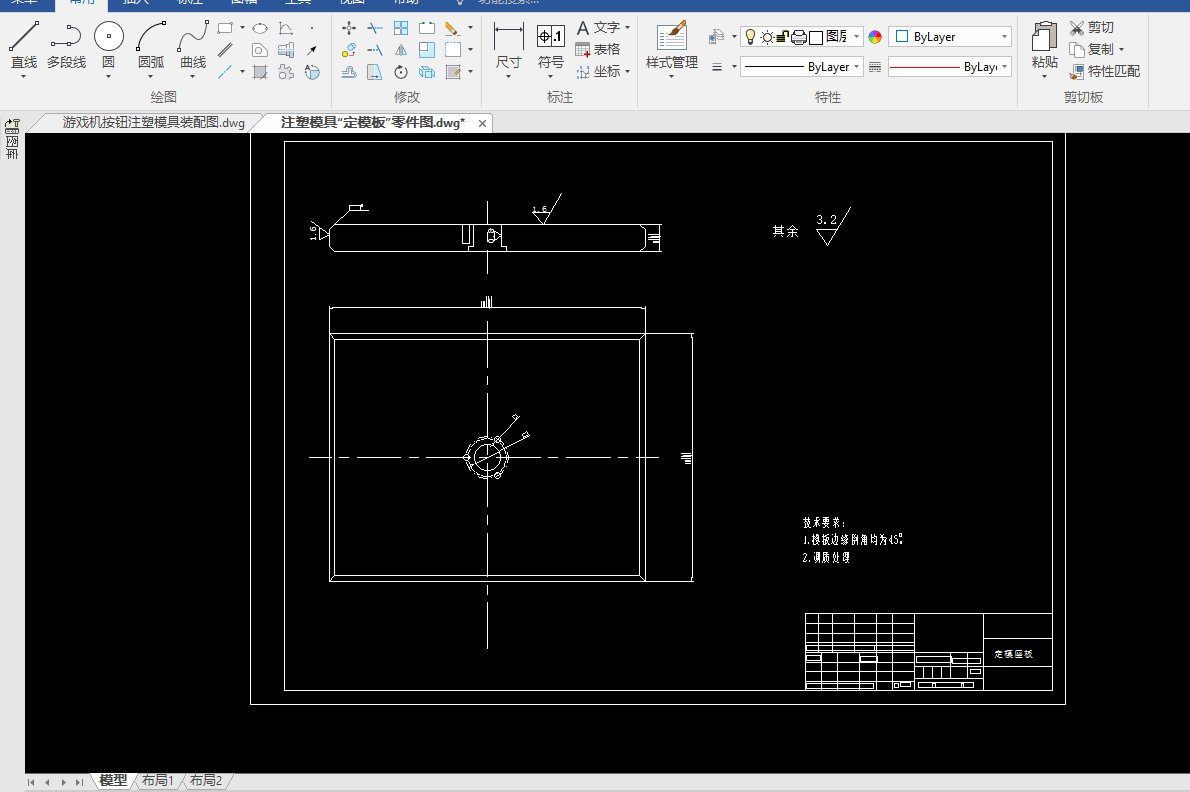

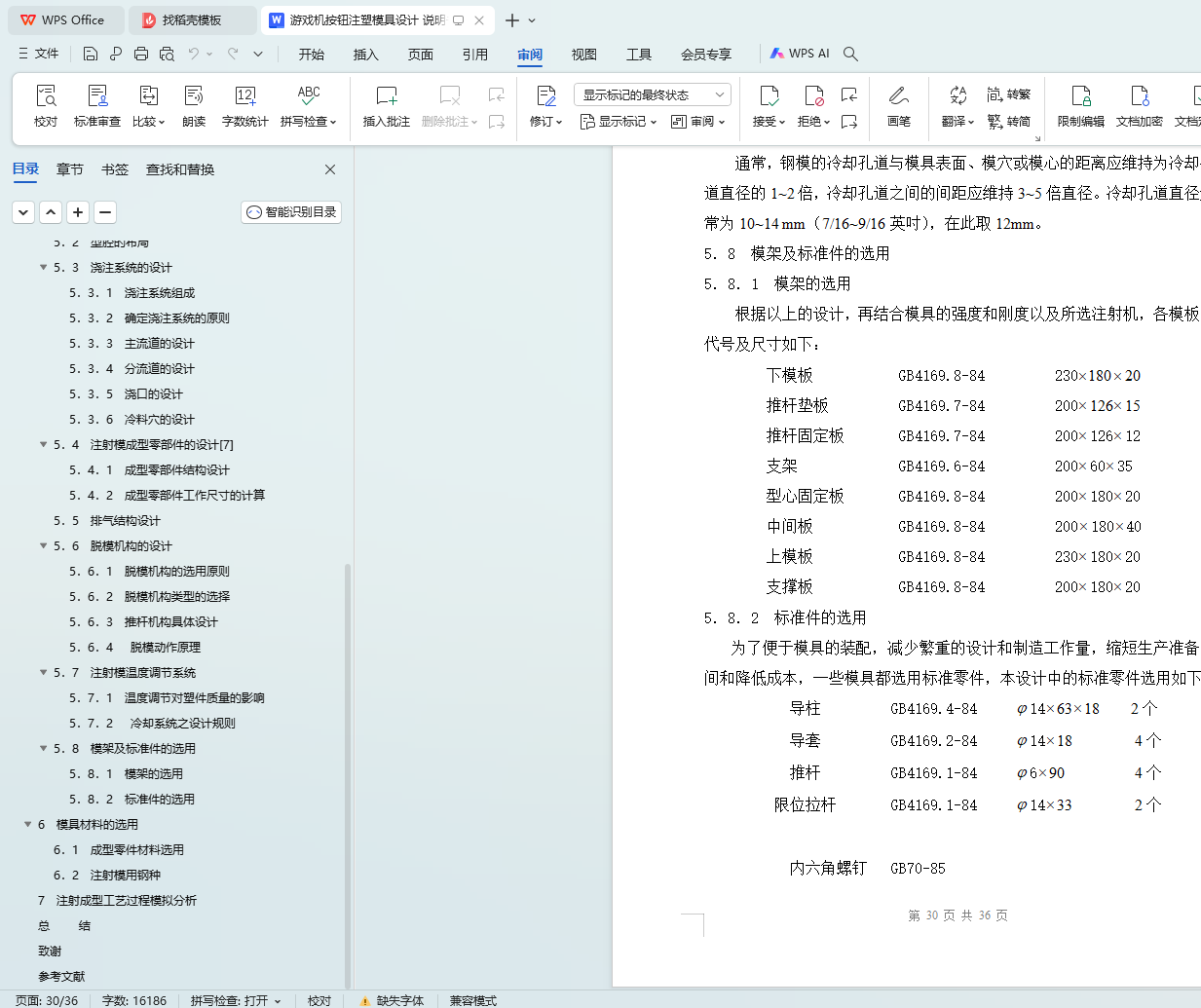

5.8.1 模架的选用

5.8.2 标准件的选用

6 模具材料的选用

6.1 成型零件材料选用

6.2 注射模用钢种

7 注射成型工艺过程模拟分析

总 结

致谢

参考文献

1 引言

模具制造是国家经济建设中的一项重要产业,振兴和发展我国的模具工业,日益受到人们的重视和关注。“模具是工业生产的基础工艺装备”也已经成为广大业内人士的共识。在电子、汽车、电机、电器、仪器、仪表、家电和通信等产品中,60%~80%的零部件都要依靠模具成形。用模具生产制件所具备的高精度、高复杂程度、高一致性、高生产率和低消耗,是其它加工制造方法所不能比拟的。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是高新技术产业的重要领域。

1.1 塑料简介

塑料是以树脂为主要成分的高分子材料,它在一定的温度和压力下具有流动性。可以被模塑成型为一定的几何形状和尺寸,并在成型固化后保持其既得形状而不发生变化。塑料有很多优异性能,广泛应用于现代工业和日常生活,它具有密度小,质量轻,比强度高,绝缘性能好,介电损耗低,化学稳定性高,减摩耐磨性能好,减振隔音性能好等诸多优点。另外,许多塑料还具有防水、防潮、防透气、防辐射及耐瞬时烧蚀等特殊性能[1]。塑料以从代替部分金属、木材、皮革及无机材料发展成为各个部门不可缺少的一种化学材料,在国民经济中,塑料制作已成为各行各业不可缺少的重要材料之一。