摘 要

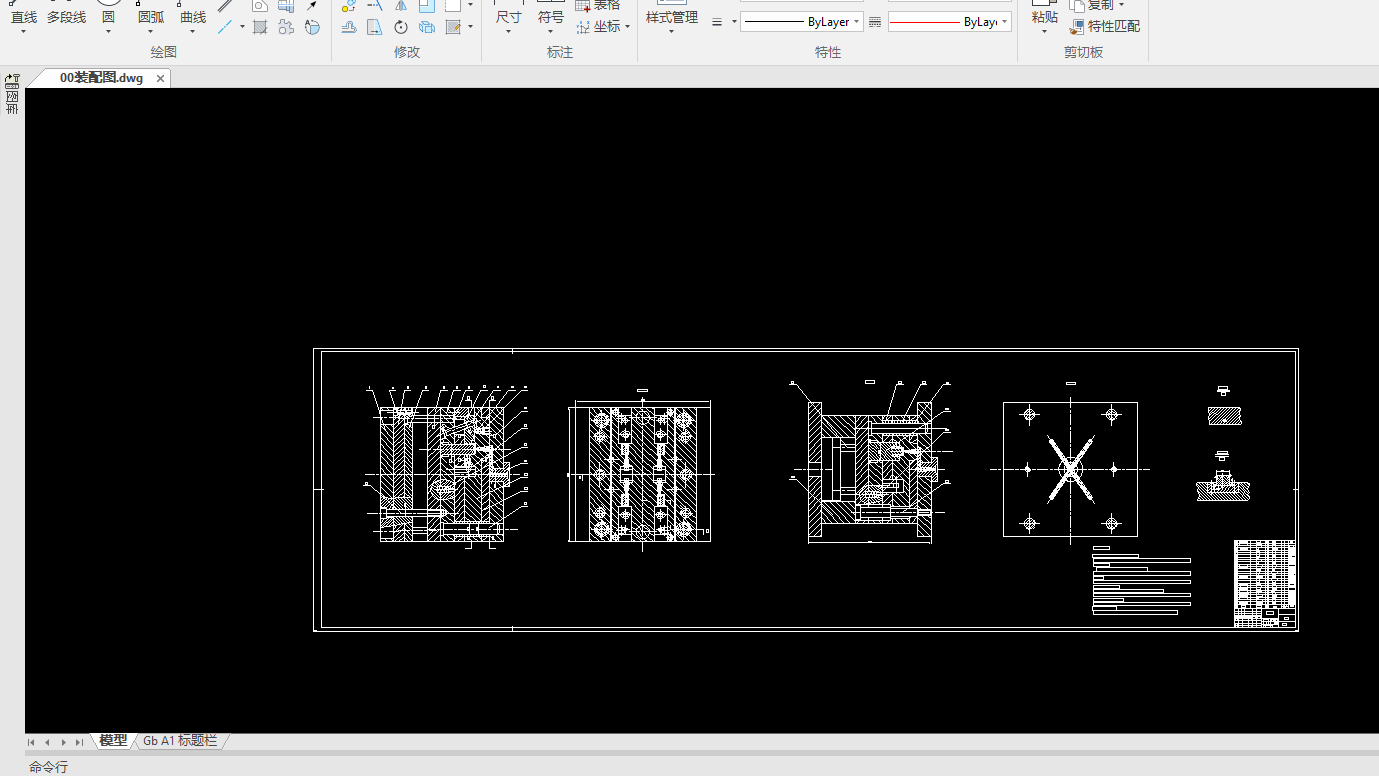

模具是工业生产中的重要工艺装备,是国民经济各部门发展的重要基础之一。由于我国塑料工业的快速发展,特别是工程塑料的高速发展。今后我国塑料模具的发展速度仍将继续高于模具工业的整体发展速度。随着CAD/CAM软件智能化的高速发展,塑料制件及模具的3D设计与成型过程中的3D分析,将在我国塑料模具工业中发挥越来越重要的作用。本次设计的课题是“四型腔滑塞注塑模具设计”,具体要求是能够借助设计资料设计塑料模具,掌握塑料模具的设计步骤,模具设计资料的使用,完成一套塑料模具的总装图和主要部件的零件图;对注射工艺参数进行分析,设计出合理的注射成型方案。通过本次毕业设计,我们能够掌握各种制造方法对模具结构的要求,具有分析模具结构工艺的能力,可以设计出工艺性能良好的模具结构。

关键词:塑料模具;模具设计;注射成型;模具结构; 模具分析。

ABSTRACT

The mould is an important technical equipment in the industrial producing and an important basis in kinds of department’s developing in nation’s economy. Since the plastic industry develops fast in our country, especially the engineering plastic. The plastic mould will develop faster than the whole mould industry in our country in the future. With the CAD/CAM software’s fast developing in intelligence, the plastic work pieces, the mould’s 3D design and its shaping process’ 3D analyzing will play an important role in our country’s plastic mould industry more and more. This subject of design is “The Plastic Mould Design of soup spoon and The Injecting Shaping Technical Design”. It requires that the plastic mould can be designed with the design material, and the designing steps of the plastic mould can be mastered and the mould designing material can be applied. It requires that a set of entire equipping maps and chief units’ parts maps can be finished, and the rational injecting shaping plan can be designed by and analyzing the injecting technical index. Through this design, we can master kinds of making methods’ requirement to the moulds’ structure, have the ability of and analyzing moulds structure technique, and can design good mould structure in technique.

Key words: plastic mould; mould design; injecting shape; mould structure; mould analyzing.

目 录

1 塑件分析……………………………………………………………1

1.1 明确塑件的设计要求………………………………………………1

1.2 计算塑件的体积和质量……………………………………………1

1.3 明确塑料的特性……………………………………………………1

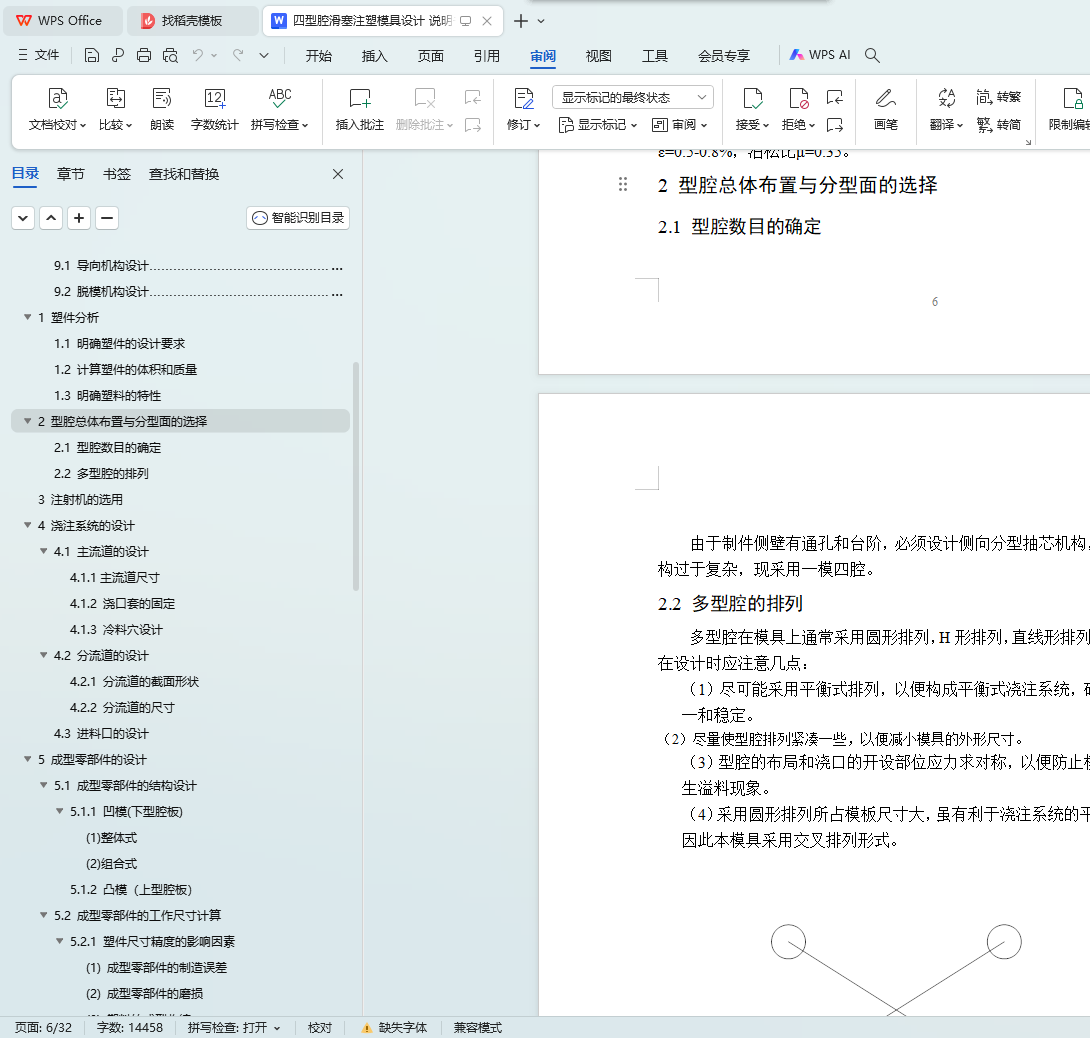

2 型腔总体布置与分型面的选择……………………………………1

2.1 型腔数目的确定……………………………………………………1

2.2 多型腔的排列………………………………………………………2

2.3 分型面的设计………………………………………………………2

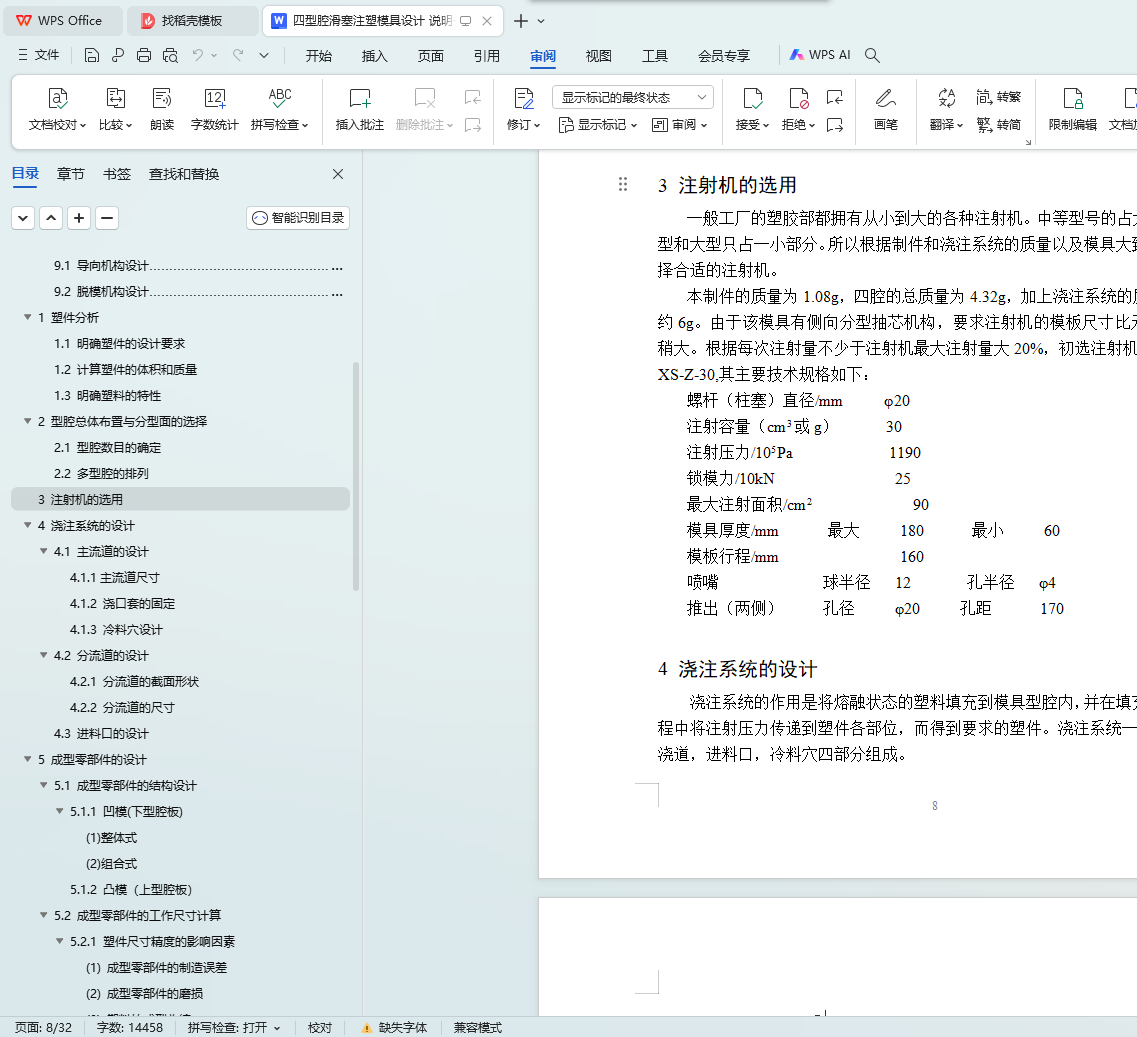

3 注射机的选用………………………………………………………3

4 浇注系统的设计……………………………………………………3

4.1主流道的设计……………………………………………………4

4.1.1主流道尺寸………………………………………………………4

4.1.2浇口套的固定……………………………………………………5

4.1.3冷料穴的设计……………………………………………………5

4.2分流道的设计………………………………………………………5

4.2.1分流道的截面形状………………………………………………6

4.2.2 分流道的尺寸……………………………………………………6

4.3 进料口的设计…………… …………………………………………7

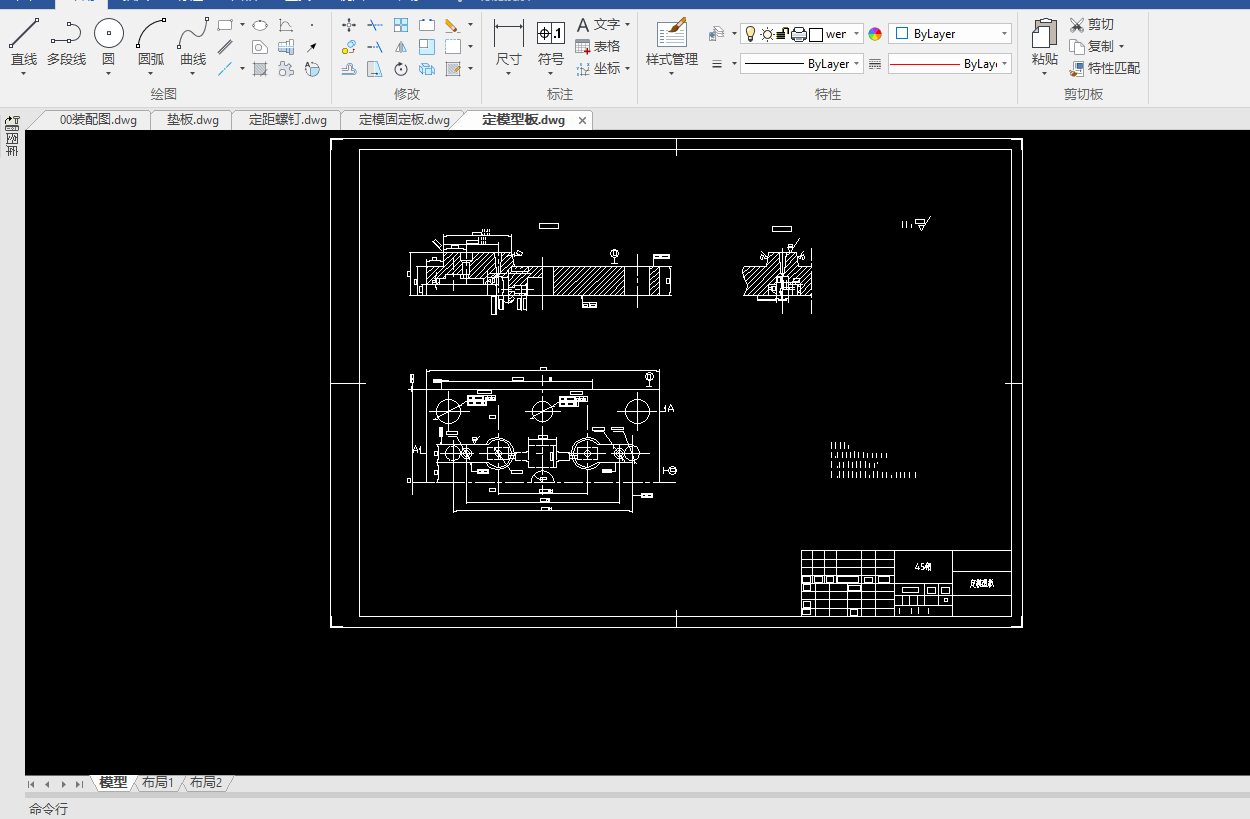

5 成型零部件的设计………………………………………………8

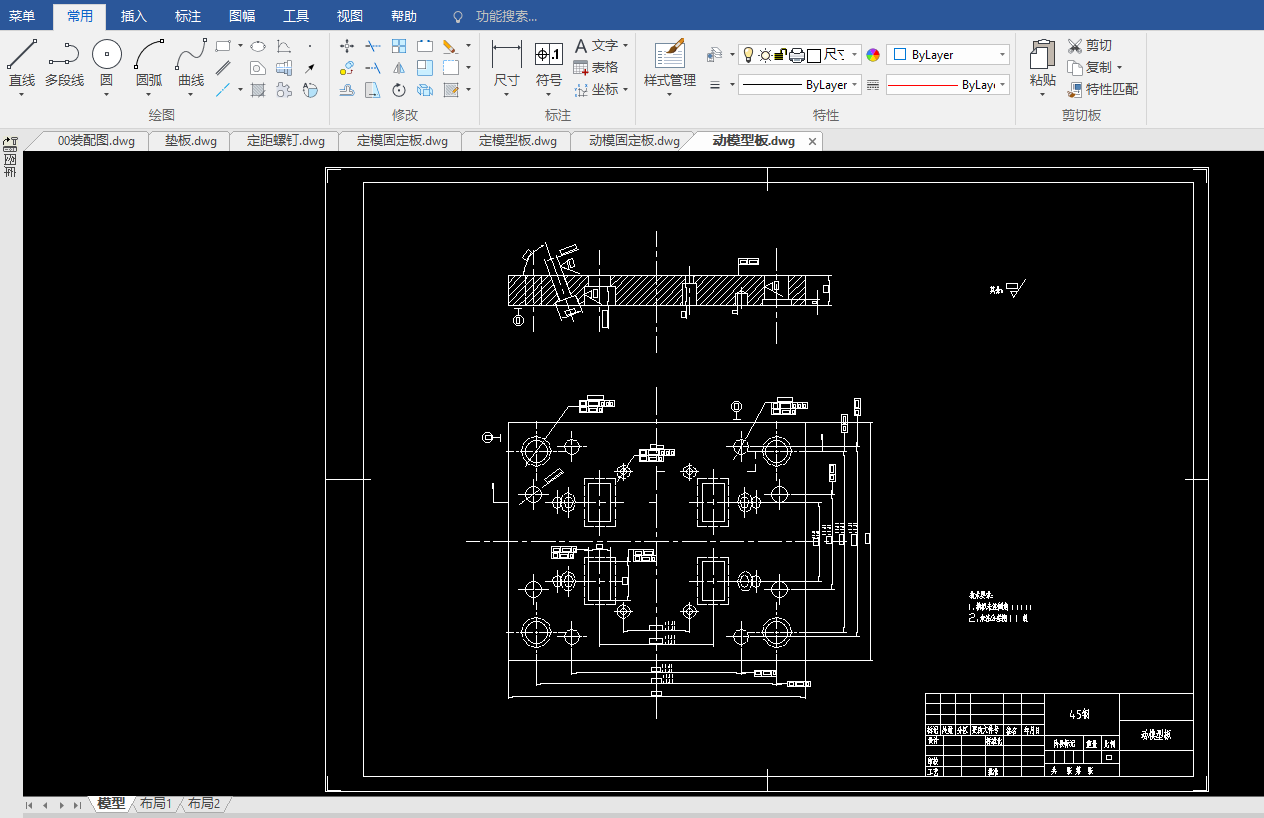

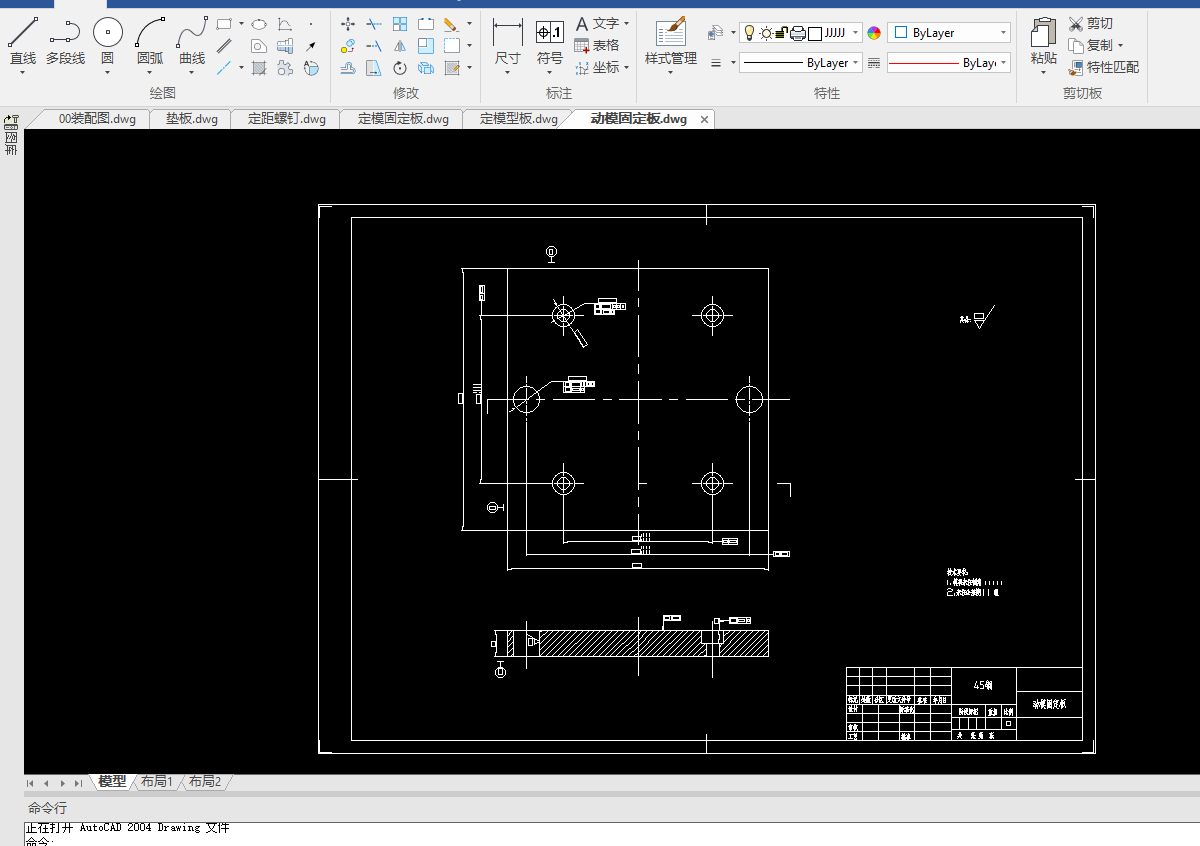

5.1成型零部件的结构设计………………………………………8

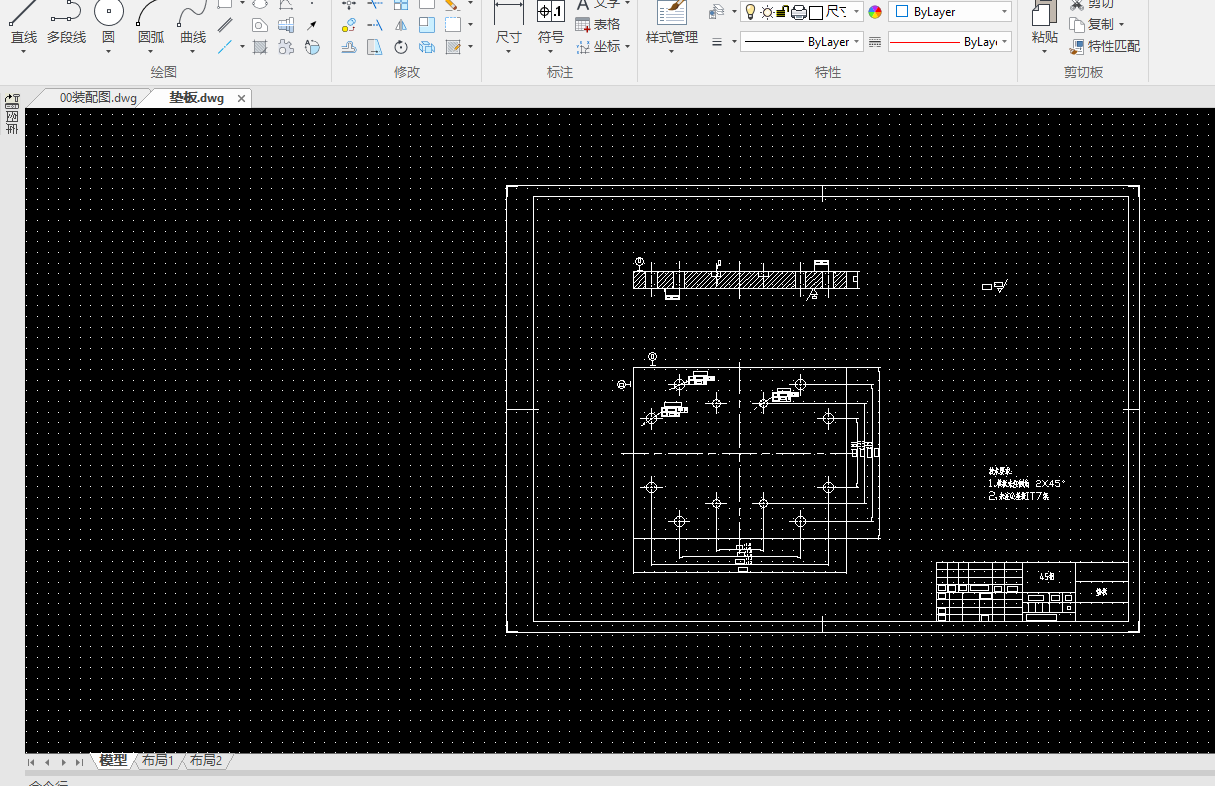

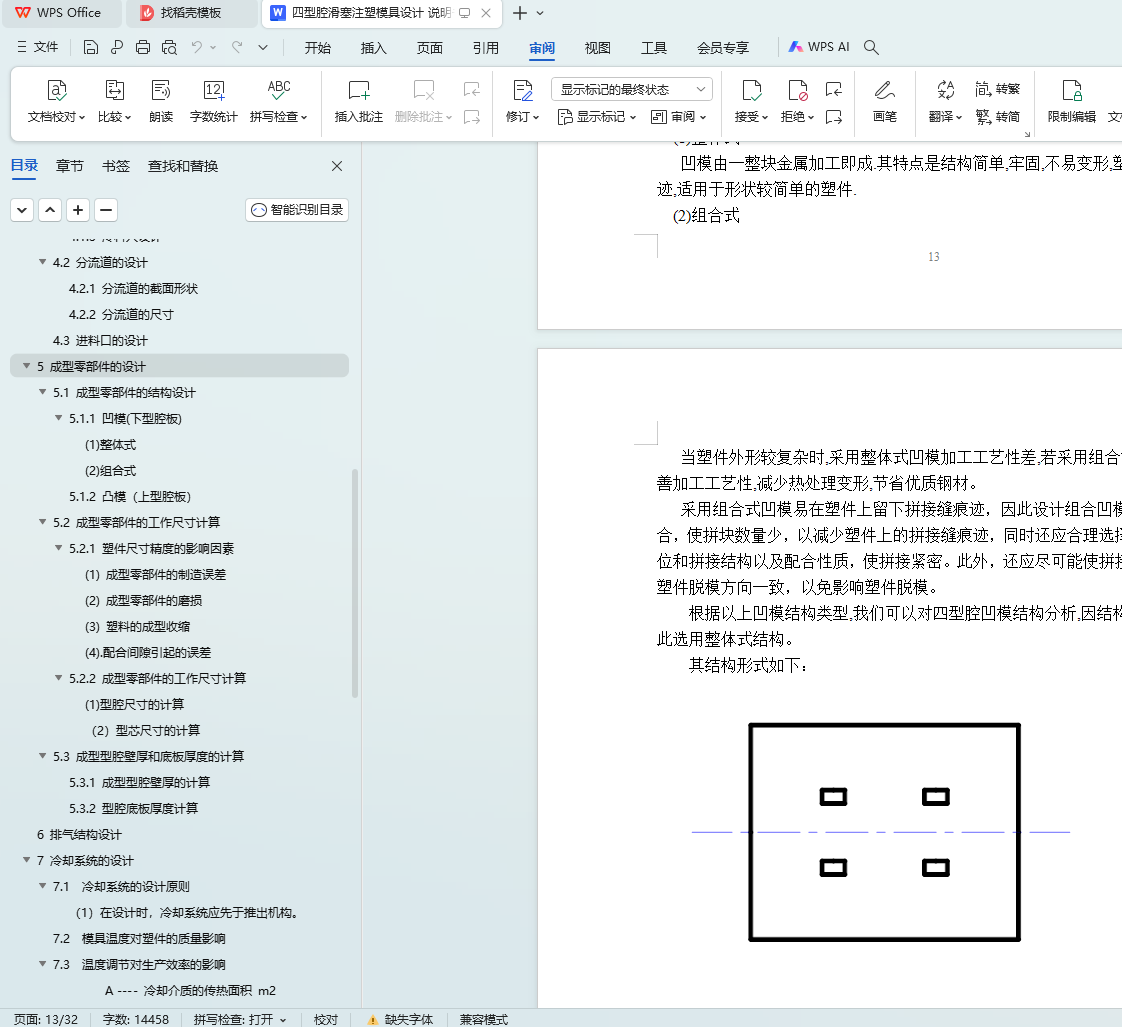

5.1.1 凹模(下型腔板)………………………………………………8

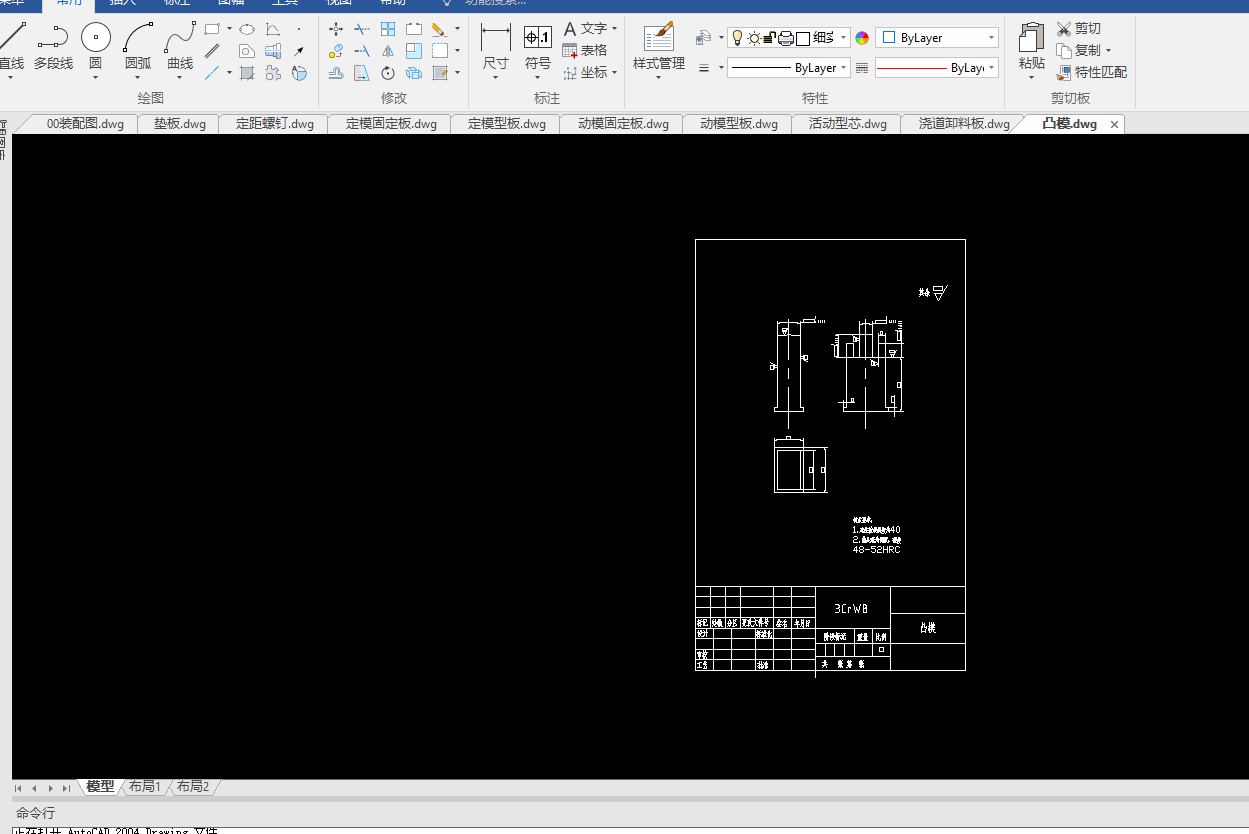

5.1.2 凸模(上型腔板)………………………………………………9

5.2 成型零部件的工作尺寸计算………… ……………………………9

5.2.1 塑件尺寸精度的影响因素………………………………………9

5.2.2 成型零部件的工作尺寸计算…………………………………10

5.3 成型型腔壁厚和底板厚度的计算………………………………13

5.3.1 成型型腔壁厚的计算…………………………………………13

5.3.2 型腔底板厚度计算……………………………………………14

6 排气结构设计………………………………………………………14

7 冷却系统的设计……………………………………………………14

7.1 冷却系统的设计原则……………………………………………15

7.2 模具温度对塑件的质量影响 ……………………………………15

7.3 温度调节对生产效率的影响 ……………………………………15

7.4 冷却管道的工艺计算 ……………………………………………15

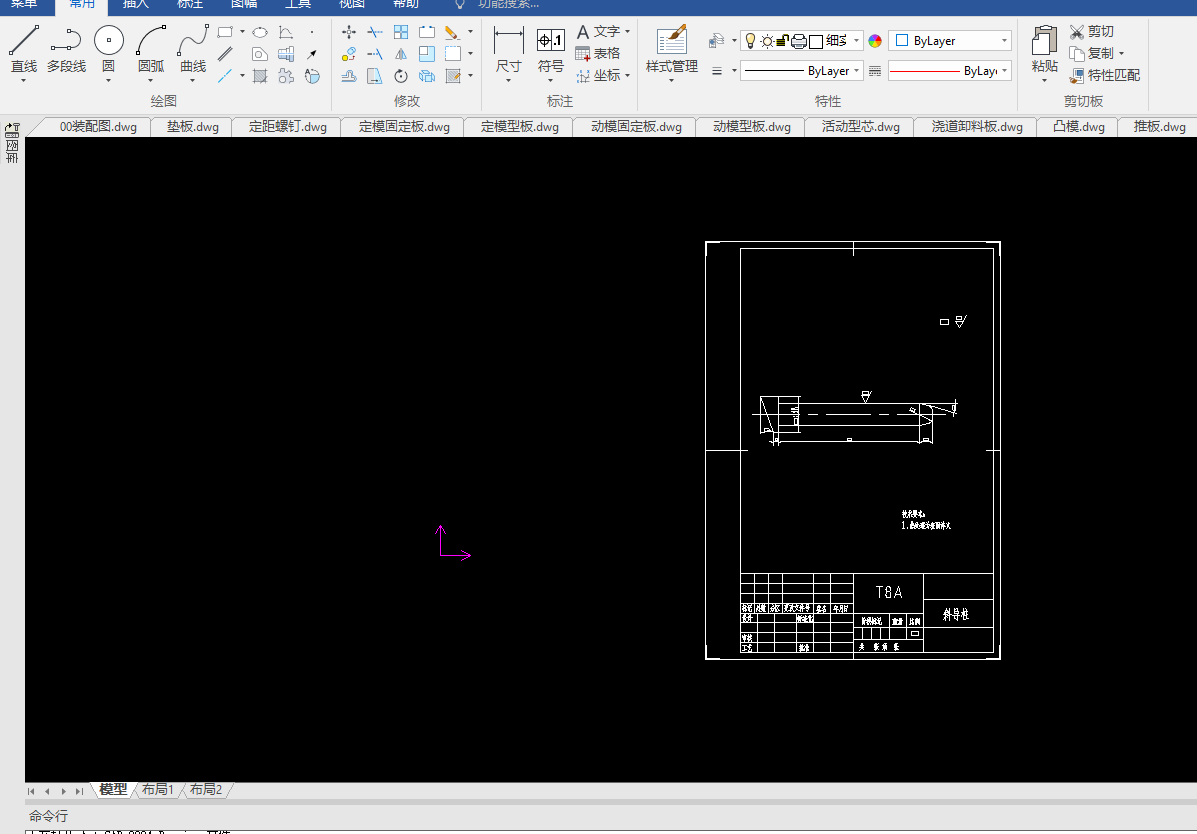

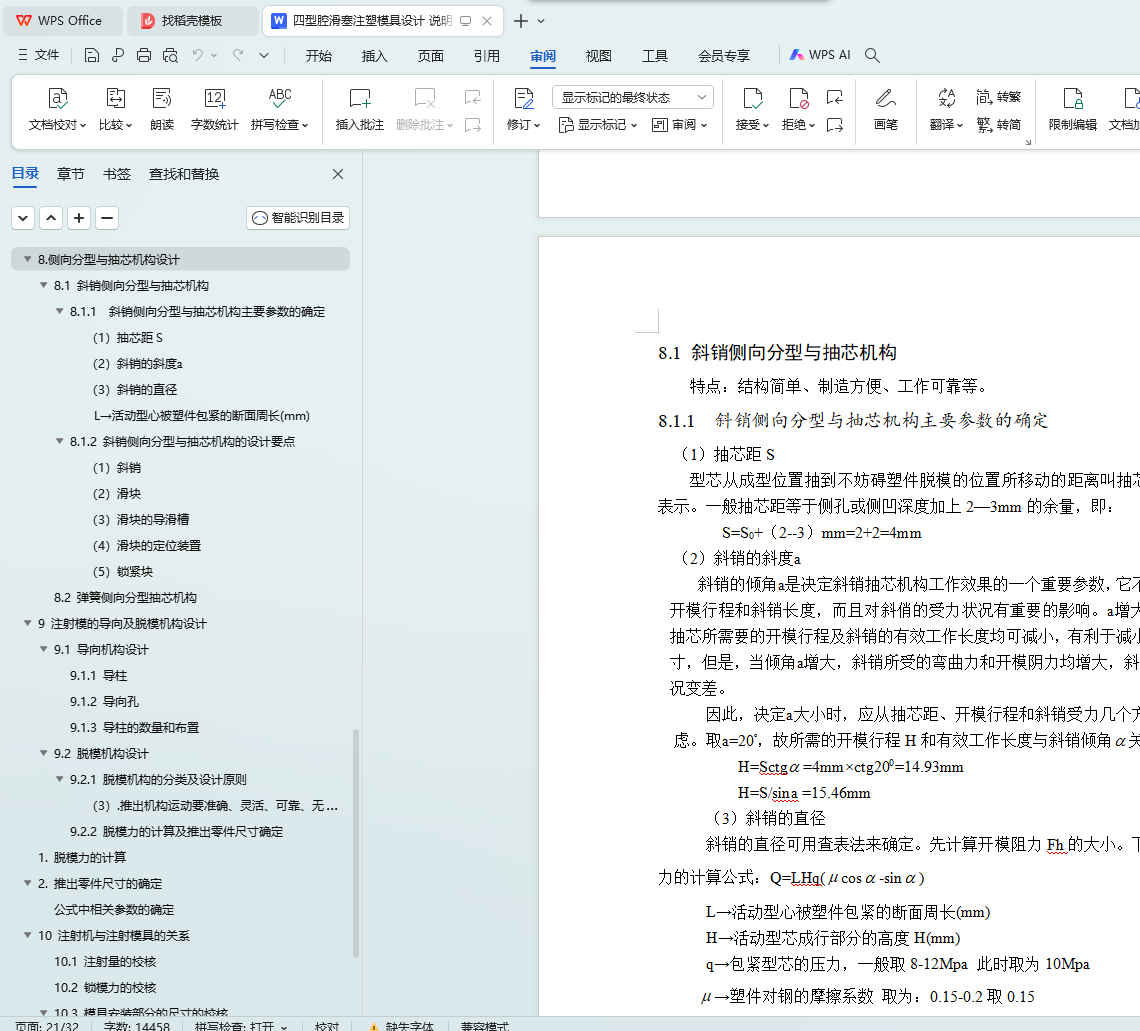

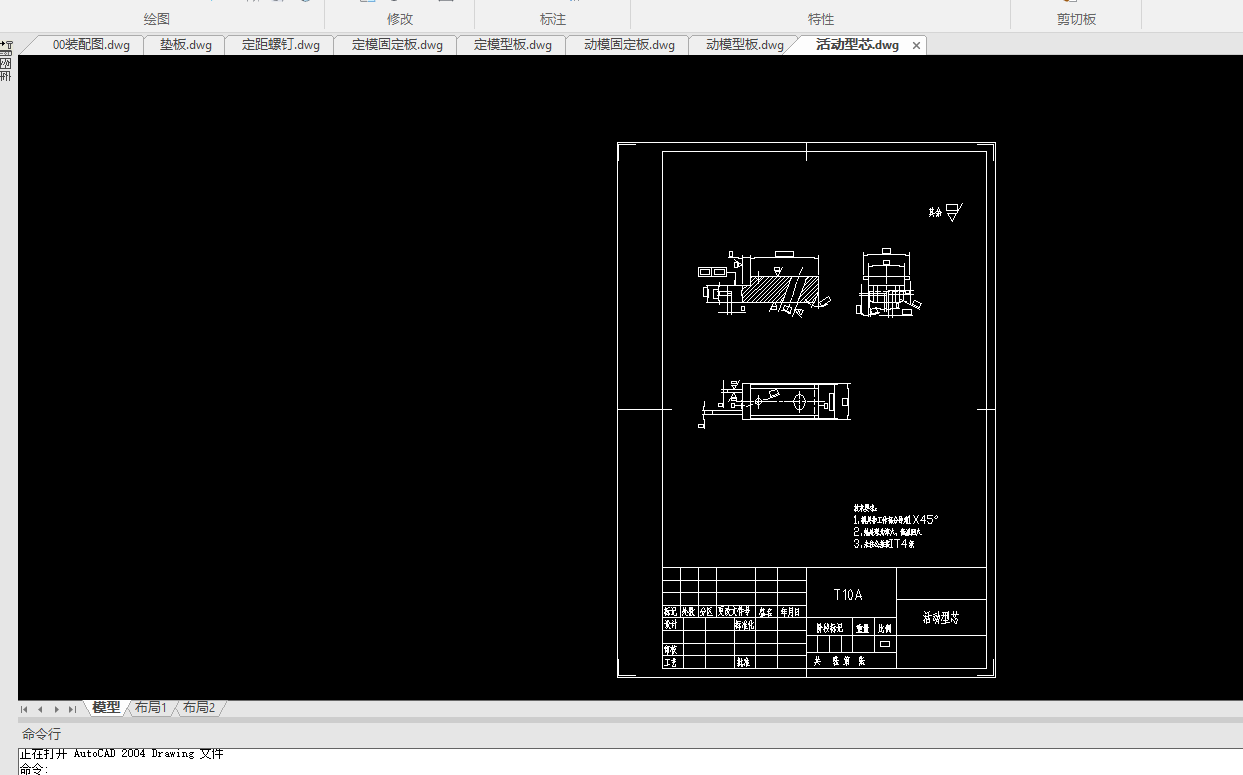

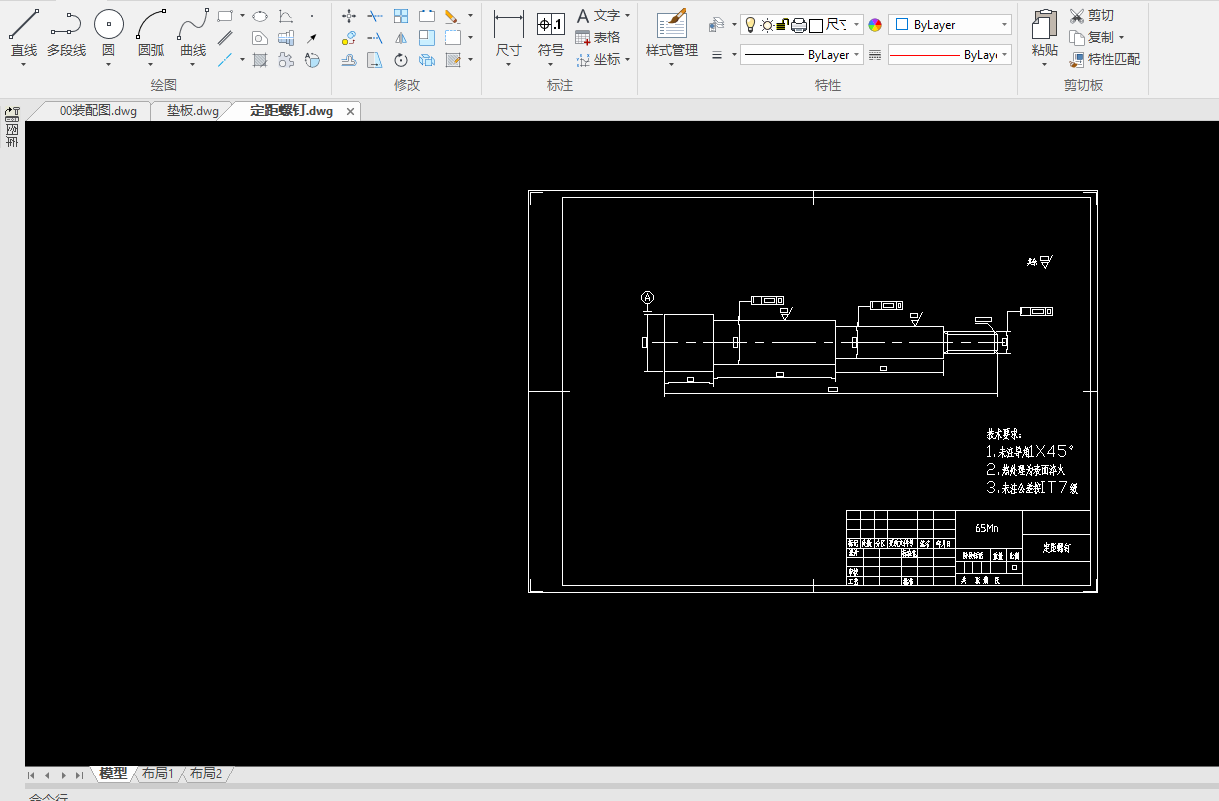

8 侧向分型与抽芯机构的设计 ……………………………………16

8.1 斜销侧向分型与抽芯机构的设计 ………………………………16

8.1.1 斜销侧向分型与抽芯机构主要参数的确定 …………………17

8.1.2 斜销侧向分型与抽芯机构的设计要点 ………………………18

8.2 弹簧侧向分型抽芯机构…………………………………………19

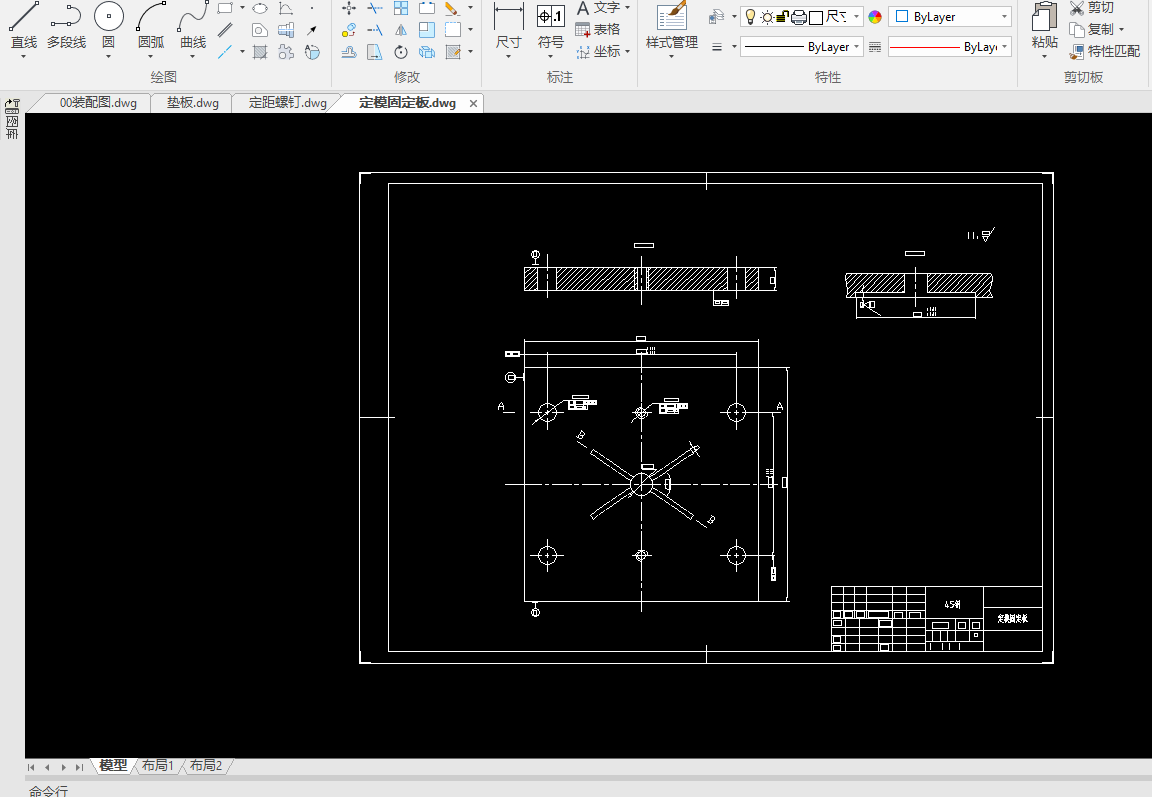

9 注射模的导向及脱模机构设计 …………………………………19

9.1 导向机构设计……………………………………………………19

9.1.1 导柱……………………………………………………………19

9.1.2 导向孔…………………………………………………………20

9.1.3 导柱的数量和布置 ……………………………………………20

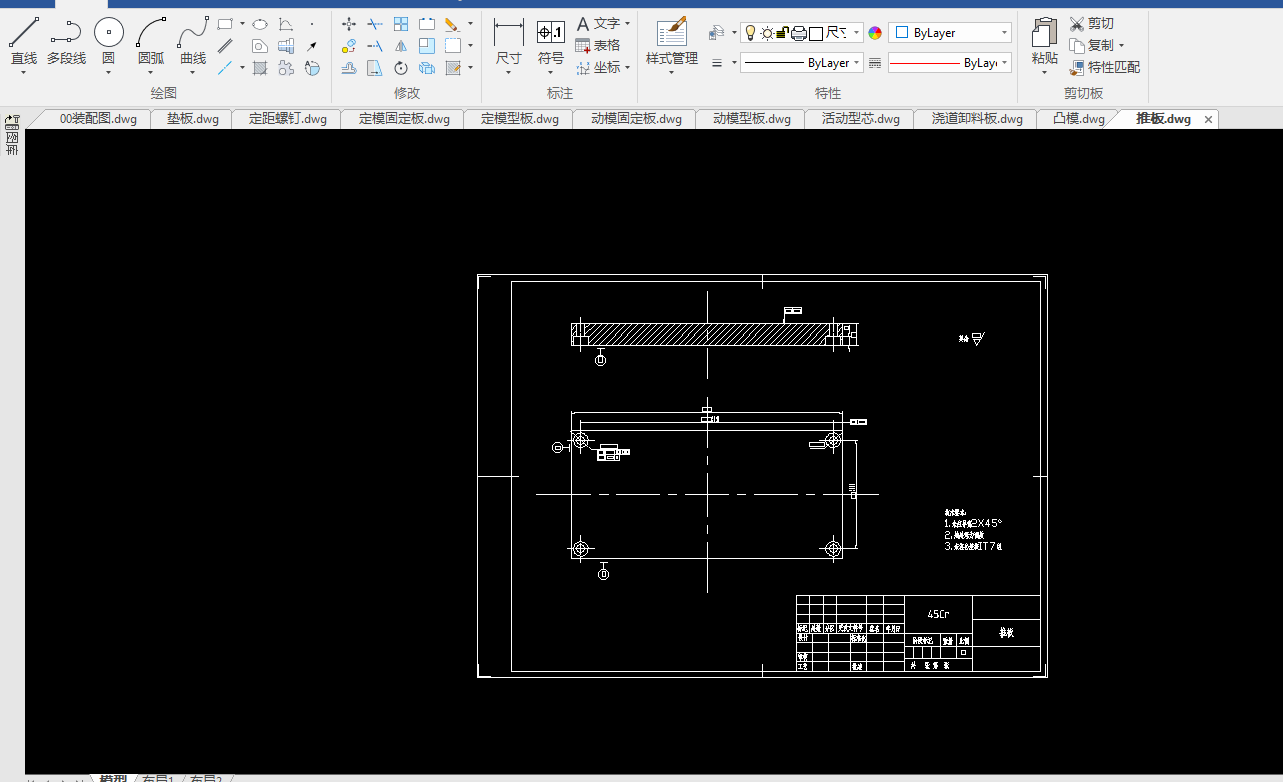

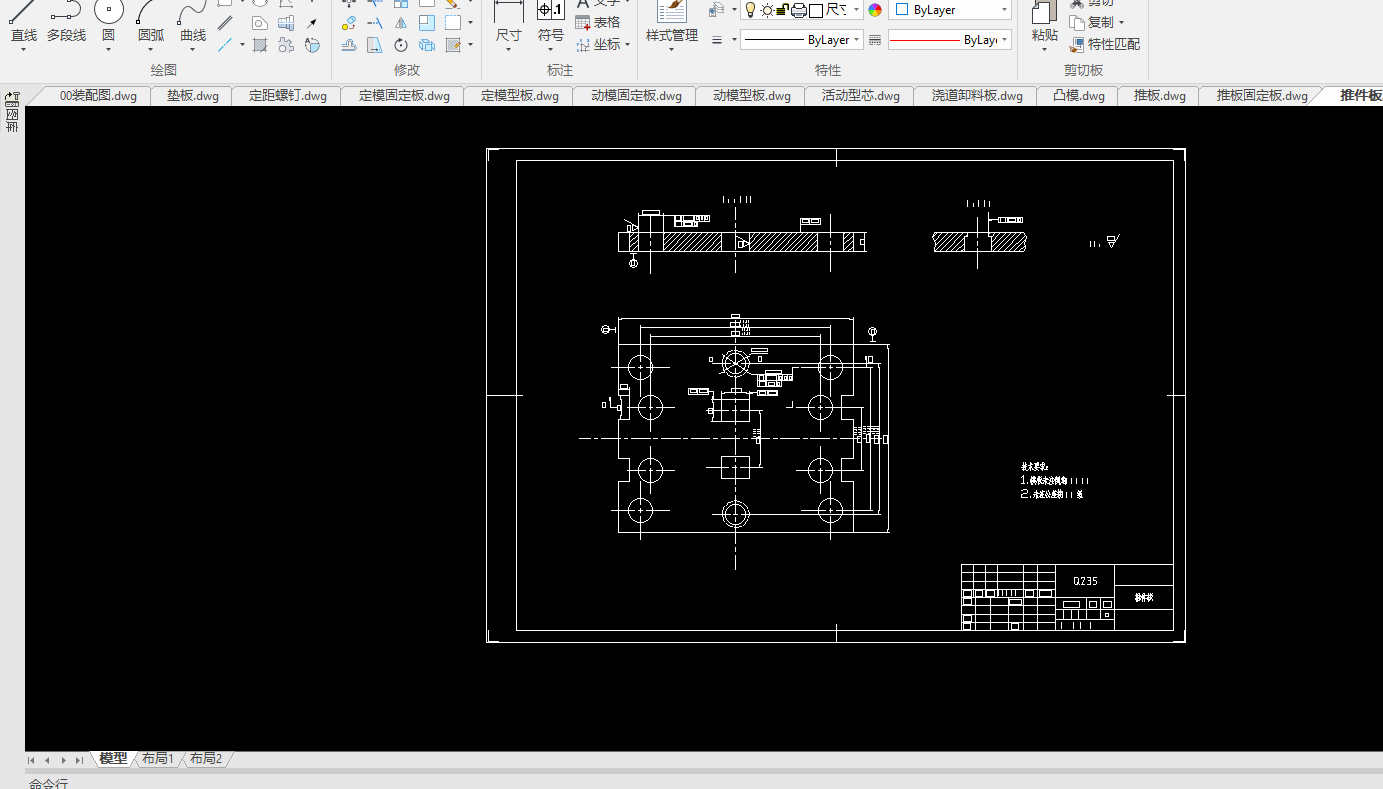

9.2 脱模机构设计……………………………………………………20

9.2.1 脱模机构的分类及设计原则…………………………………20

9.2.2 脱模力的计算及推出零件尺寸确定…………………………20

10 注射机与注射模具的关系………………………………………23

10.1 注射量的校核……………………………………………………23

10.2 锁模力的校核……………………………………………………23

10.3 模具安装部分的尺寸校核………………………………………24

10.3.1 模具高度………………………………………………………24

10.3.2 模具的长度与宽度……………………………………………24

10.4 开模行程的校核…………………………………………………24

10.5 顶出装置的校核…………………………………………………25