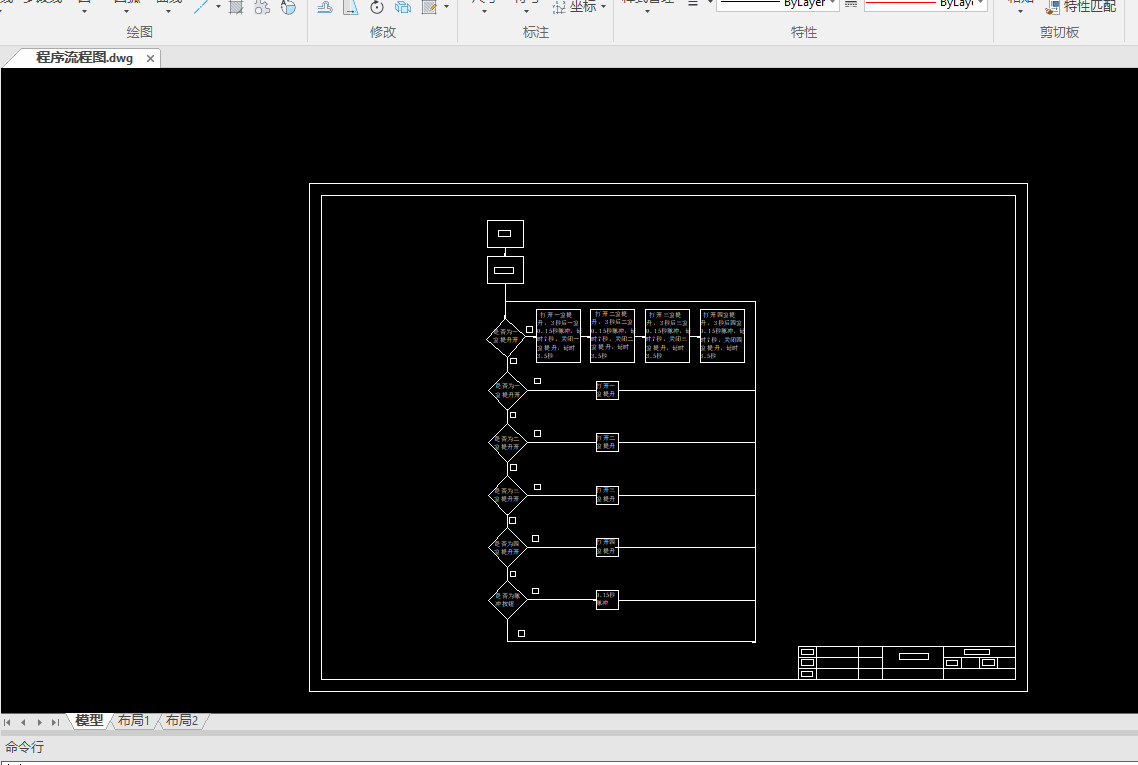

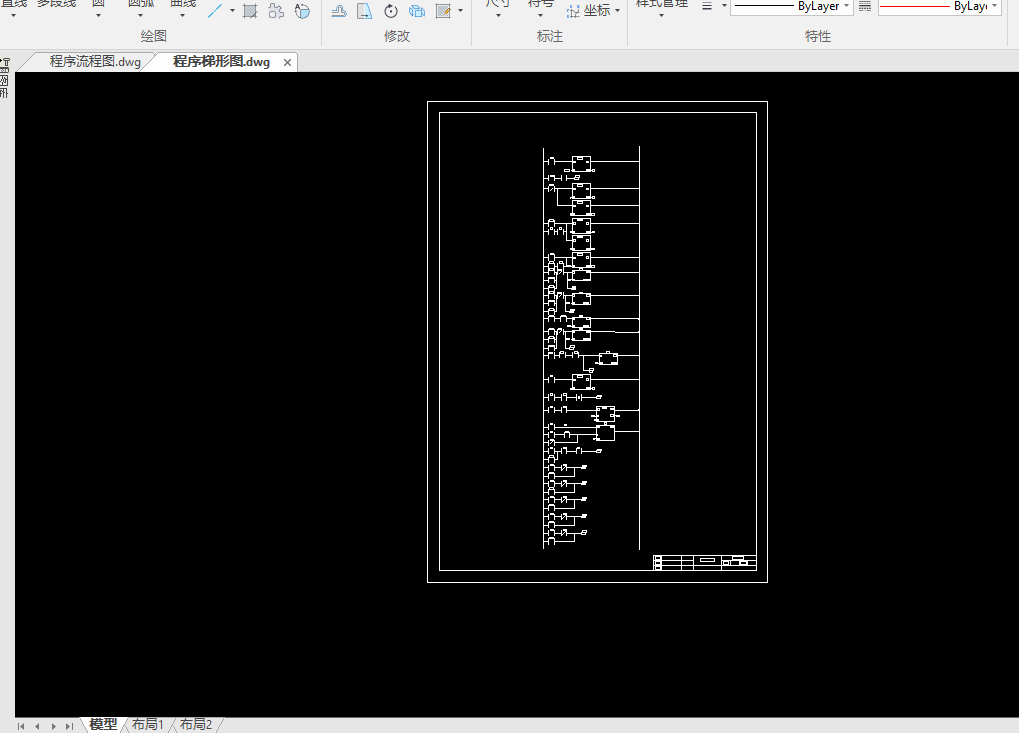

[摘要] 本文旨在设计一种发动机缸体自动电解毛刺单元控制系统。该系统通过自动化电解过程,实现对发动机缸体毛刺的高效去除。系统不仅具备自动调整电解液供给量和压力、控制电源输出电压和电流的功能,还能实时监测环境参数和设备状态,实现预警与报警机制,便于及时故障诊断与处理。此外,智能化的人机界面设计使得电解毛刺控制更为便捷。通过总体方案的制定、主要控制设备的选择与通信设计、PLC程序的编写以及人机界面的设计,本文完成了发动机缸体自动电解毛刺单元控制系统的设计工作,为提升发动机缸体加工效率和质量提供了有效解决方案。

关键词:发动机缸体;电解毛刺;控制系统;PLC;人机界面

[Abstract] This paper aims to design a control system of automatic electrolytic burr unit of engine cylinder block. The system realizes the efficient removal of the engine cylinder block burr through the automatic electrolysis process. The system not only has the function of automatically adjusting the supply and pressure of the electrolyte, controlling the output voltage and current of the power supply, but also can monitor the environmental parameters and equipment status in real time, realize the early warning and alarm mechanism, and facilitate the timely fault diagnosis and processing. In addition, the intelligent man-machine interface design makes the electrolytic burr control more convenient. Through the formulation of the overall scheme, the selection of main control equipment and communication design, the preparation of PLC program and the design of man-machine interface, this paper completes the design of the engine cylinder block automatic electrolytic burr unit control system, which provides an effective solution for improving the processing efficiency and quality of the engine cylinder block.

Key words: engine cylinder block; electrolytic burr; control system; PLC; man-machine interface

目 录

绪 论…………………………………………………………………………1

第1章 课题简介……………………………………………………………3

1.1 电解加工的发展……………………………………………………3

1.2 电解去毛刺的基本原理……………………………………………4

1.3 本次设计的要求……………………………………………………5

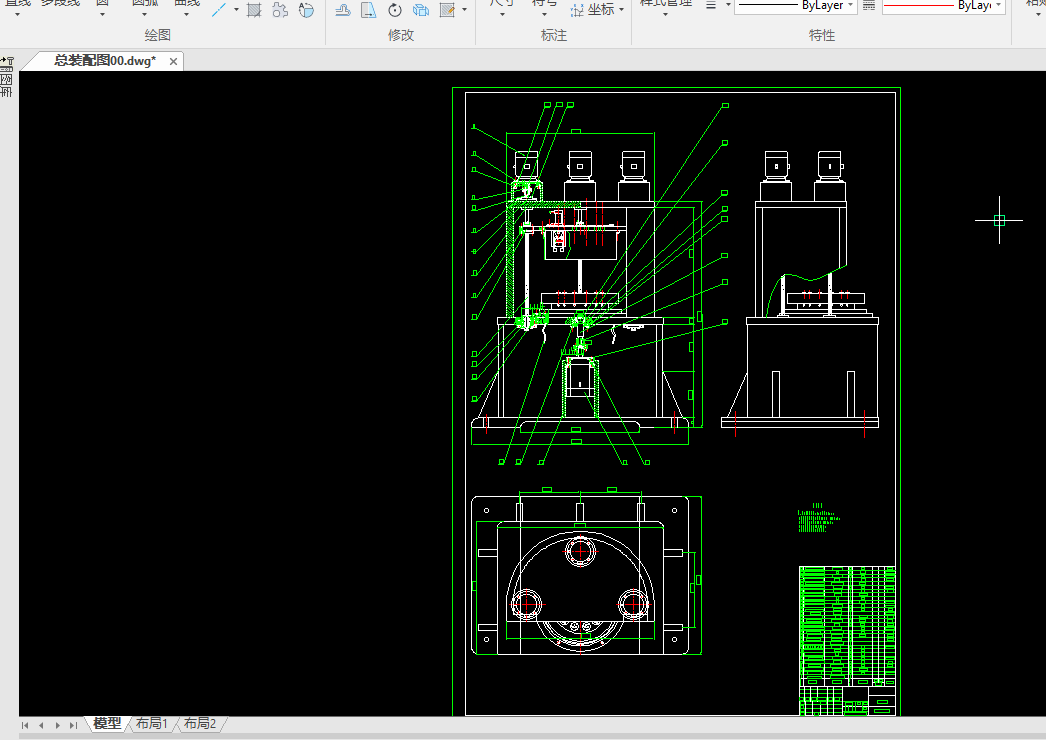

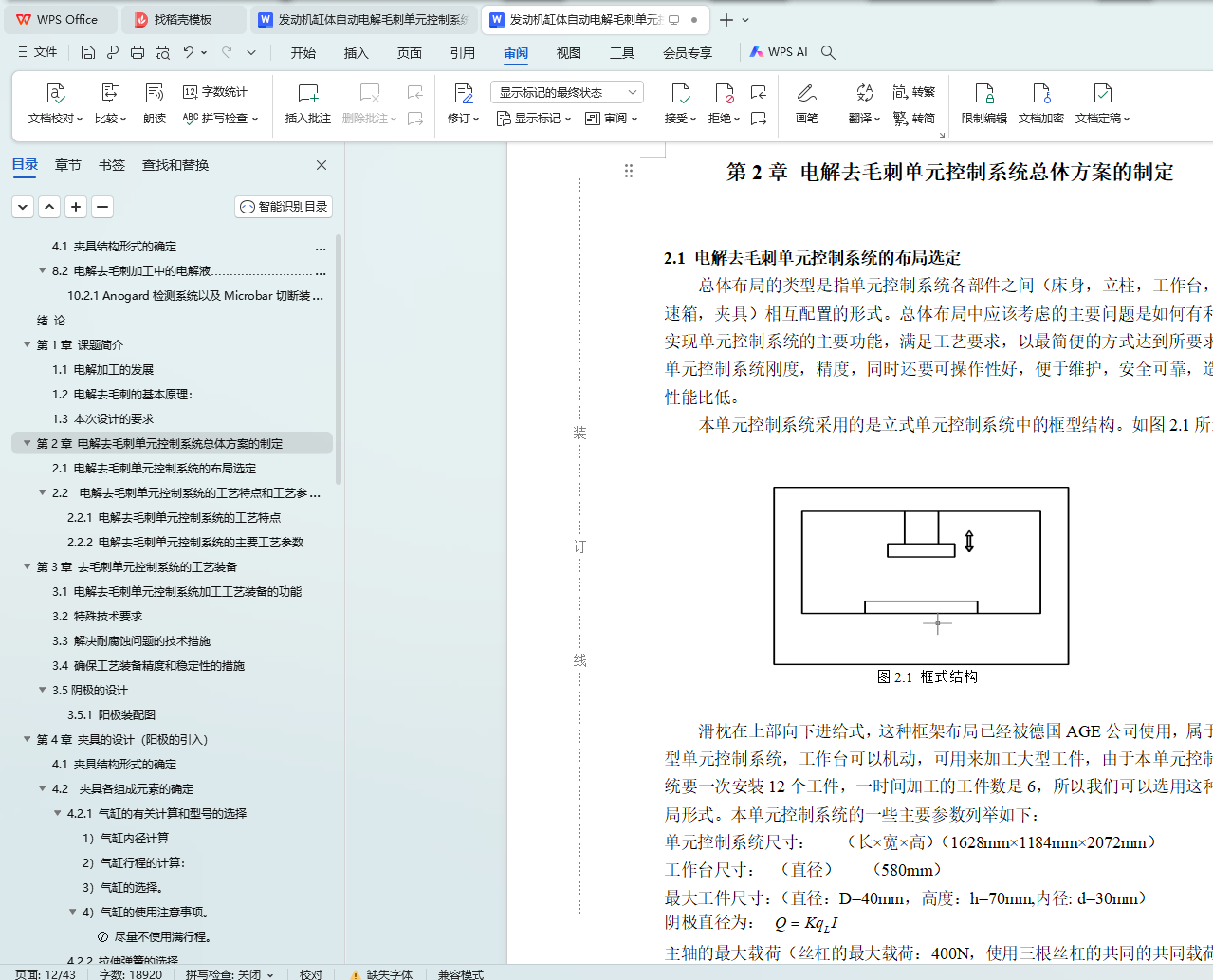

第2章 电解去毛刺单元控制系统总体方案的制定…………………………………7

2.1 电解去毛刺单元控制系统的布局选定………………………………………7

2.2 电解去毛刺单元控制系统的工艺特点和工艺参数…………………………8

2.2.1电解去毛刺单元控制系统的工艺特点………………………………8

2.2.2电解去毛刺单元控制系统的主要工艺参数…………………………8

第3章去毛刺单元控制系统的工艺装备……………………………………………… 10

3.1 电解去毛刺单元控制系统加工工艺装备的特殊技术要求…………………10

3.2 特殊技术要求………………………………………………………10

3.3 解决耐腐蚀问题的技术措施………………………………………10

3.4 确保工艺装备精度和稳定性的措施………………………………11

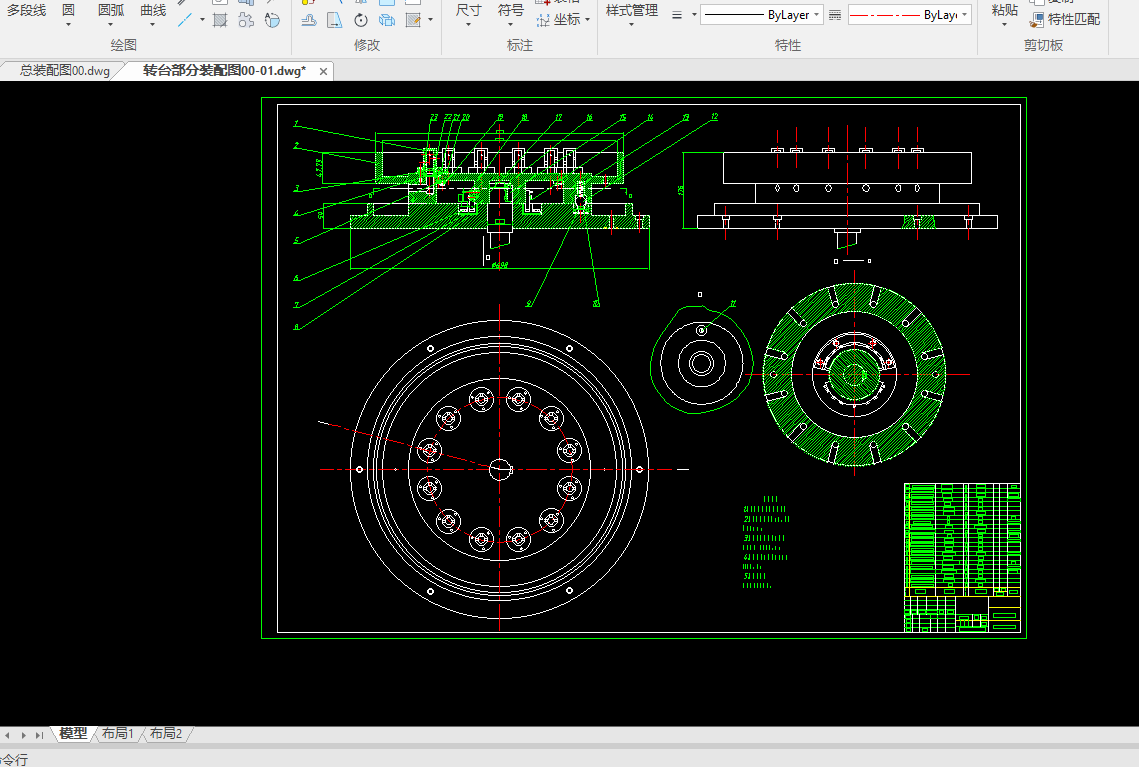

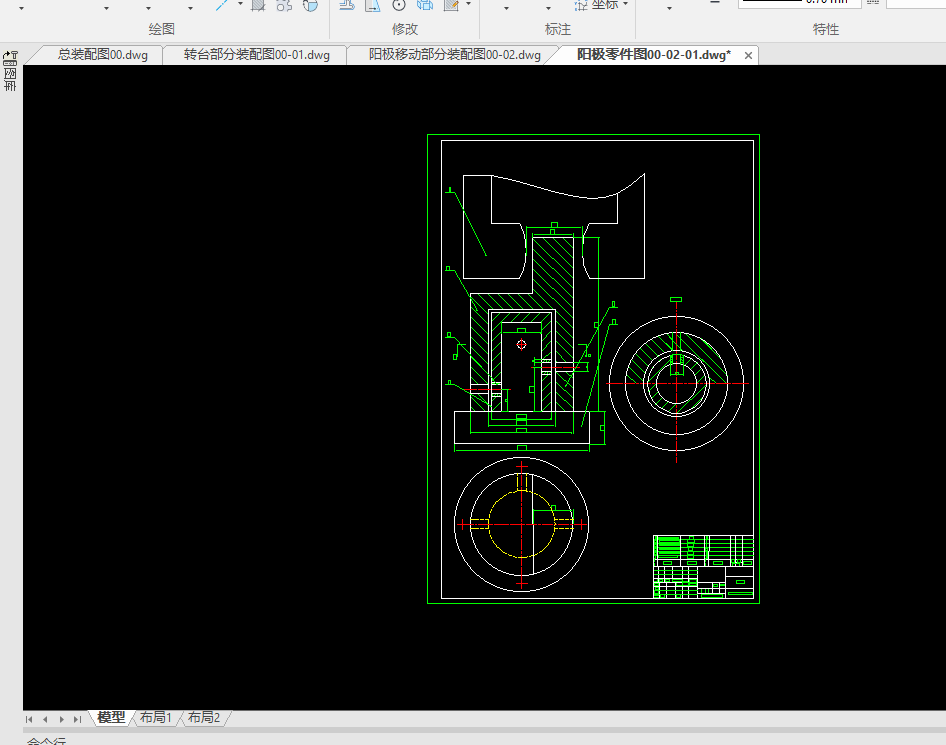

3.5 阴极的选择………………………………………………………………11

第4章 夹具的设计(阳极的引入)…………………………………………14

4.1 夹具结构形式的确定………………………………………………14

4.2 夹具各组成元素的确定………………………………………… 15

4.2.1气缸的有关计算和型号的选择……………………………… 15

4.2.2拉伸弹簧的选择…………………………………………… 15

第5章 电动机的选择…………………………………………………… 18

5.1 带动滚珠丝杠电动机的选择…………………………………… 18

5.1.1安装方式的选择………………………………………… 18

5.1.2防护形式的选择………………………………………… 18

5.1.3根据机械设备的负载性质选择电动机…………………18

5.1.4电动机额定电压的选择…………………………………18

5.1.5电动机额定转速选择……………………………………18

5.1.6异步电动机容量的选择…………………………………18

5.2 带动转台电动机的选择…………………………………………20

第6章 联轴器的选择……………………………………………………… 21

6.1 联轴器的转矩关系……………………………………………… 21

6.2 联轴器的理论转矩计算………………………………………… 21

6.3 动力机参数……………………………………………………… 21

6.4 理论转矩应满足的关系………………………………………… 21

第7章 零部件的选择…………………………………………………… 23

7.1 带动丝杠转动键的校核………………………………………… 23

7.2 带动转台工作台键的校核……………………………………… 23

7.3 滚动轴承的选择…………………………………………………………23

7.4 滚珠丝杠的选择…………………………………………………………24

第8章 供液系统………………………………………………………… 25

8.1 泵的选择………………………………………………………25

8.2 电解去毛刺加工中的电解液……………………………………26

8.2.1电解液的选取………………………………………… 26

8.2.2电解液过滤和净化…………………………………… 27

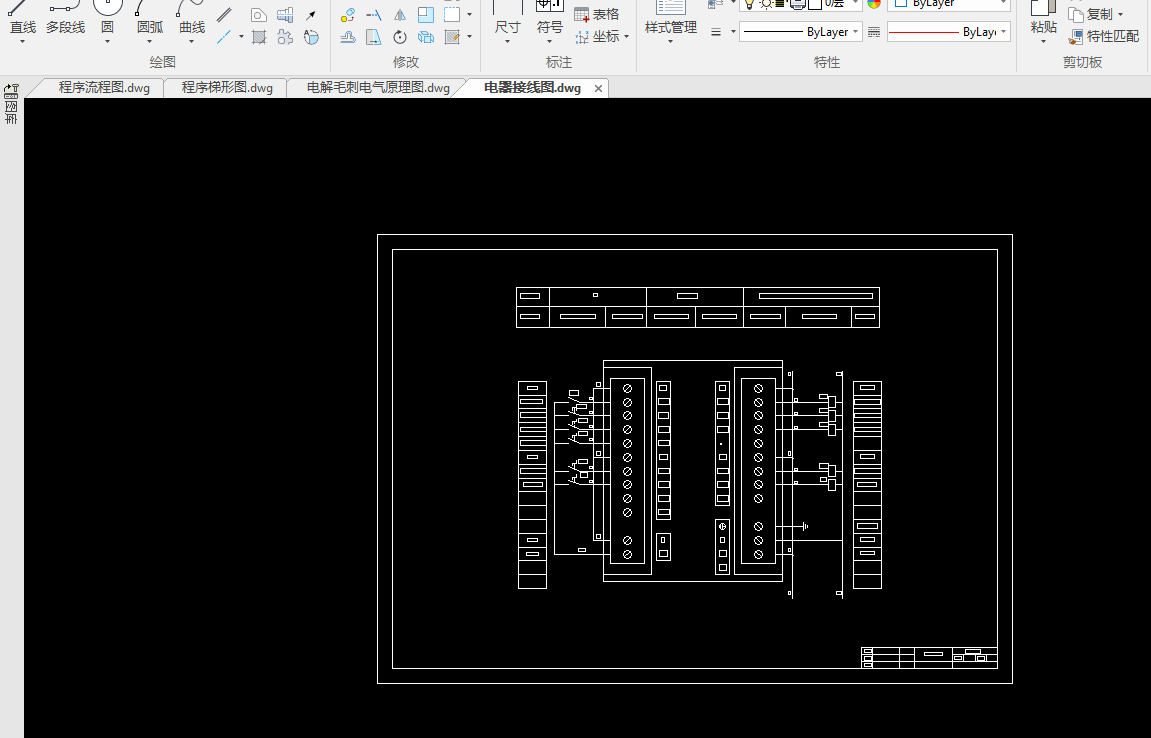

第9章 电源的选择………………………………………………………30

9.1 电解去毛刺单元控制系统的电源简述……………………………………30

9.2 阳极和阴极电源的引入…………………………………………30

9.3 单元控制系统的绝缘措施…………………………………………………30

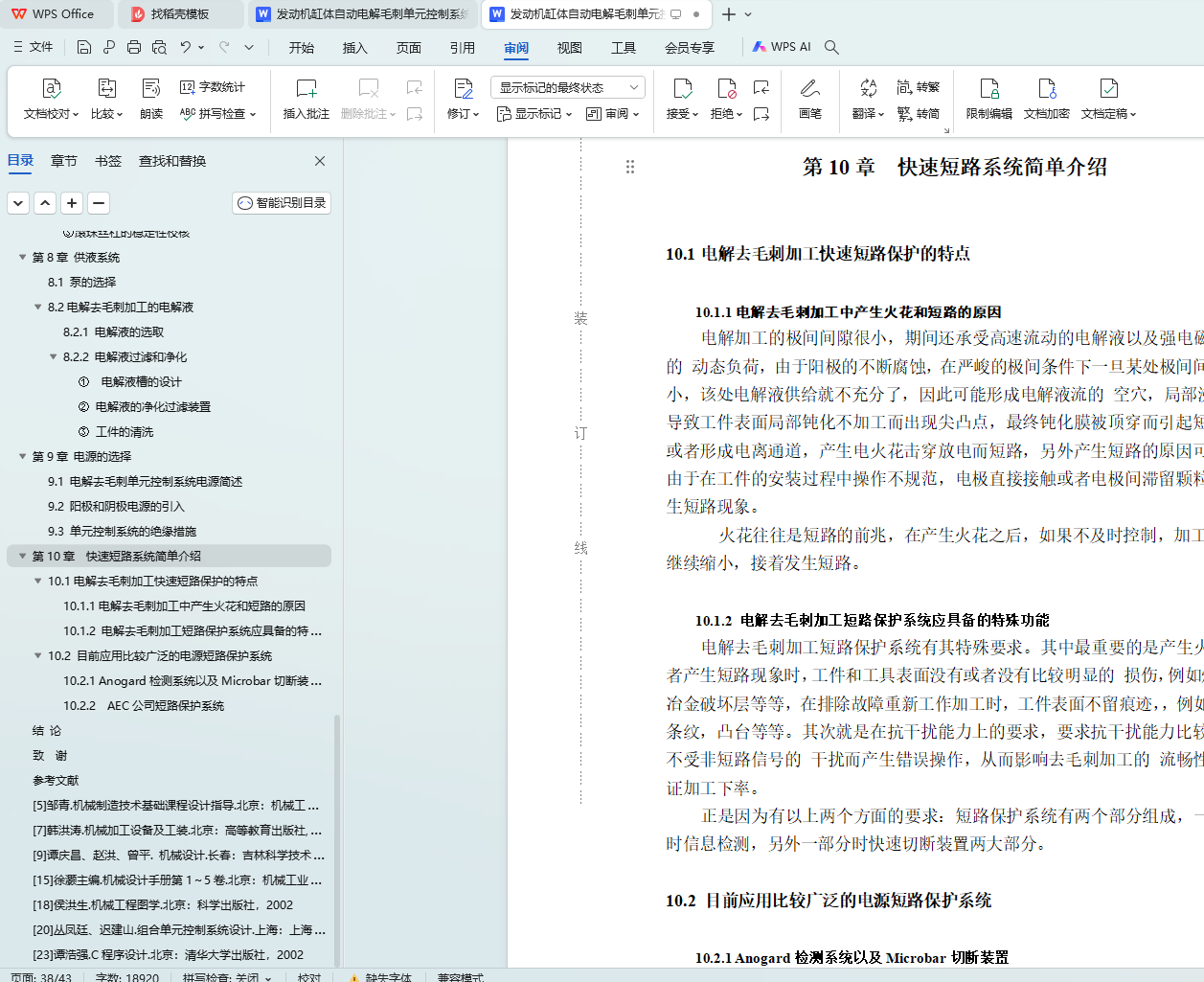

第10章 快速短路系统简单介绍…………………………………………33

10.1电解去毛刺加工快速短路保护的特点…………………………33

10.1.1电解去毛刺加工中产生火花和短路的原因……………33

10.1.2电解去毛刺加工短路保护系统应具备的特殊功能……33

10.2 目前应用比较广泛的电源短路保护系统………………………33

10.2.1 Anogard检测系统以及Microbar切断装置…………33

10.2.2 AEC公司短路保护系统……………………………… 34

结论………………………………………………………………………… 35

致谢………………………………………………………………………… 36

参考文献……………………………………………………………………37