摘 要

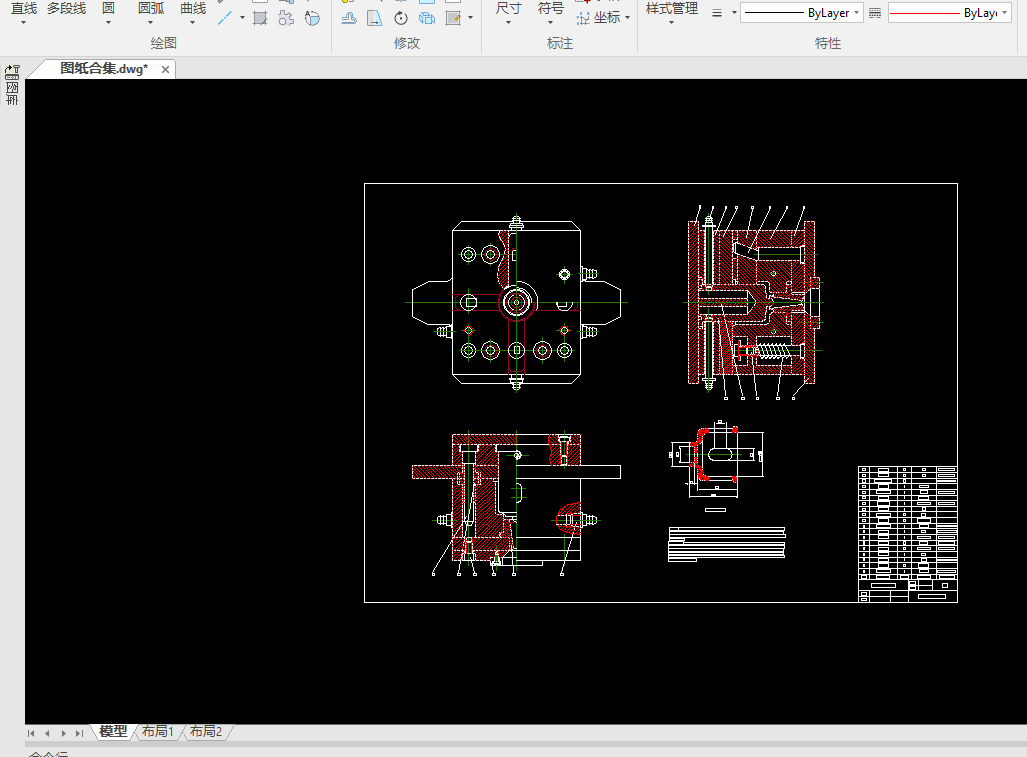

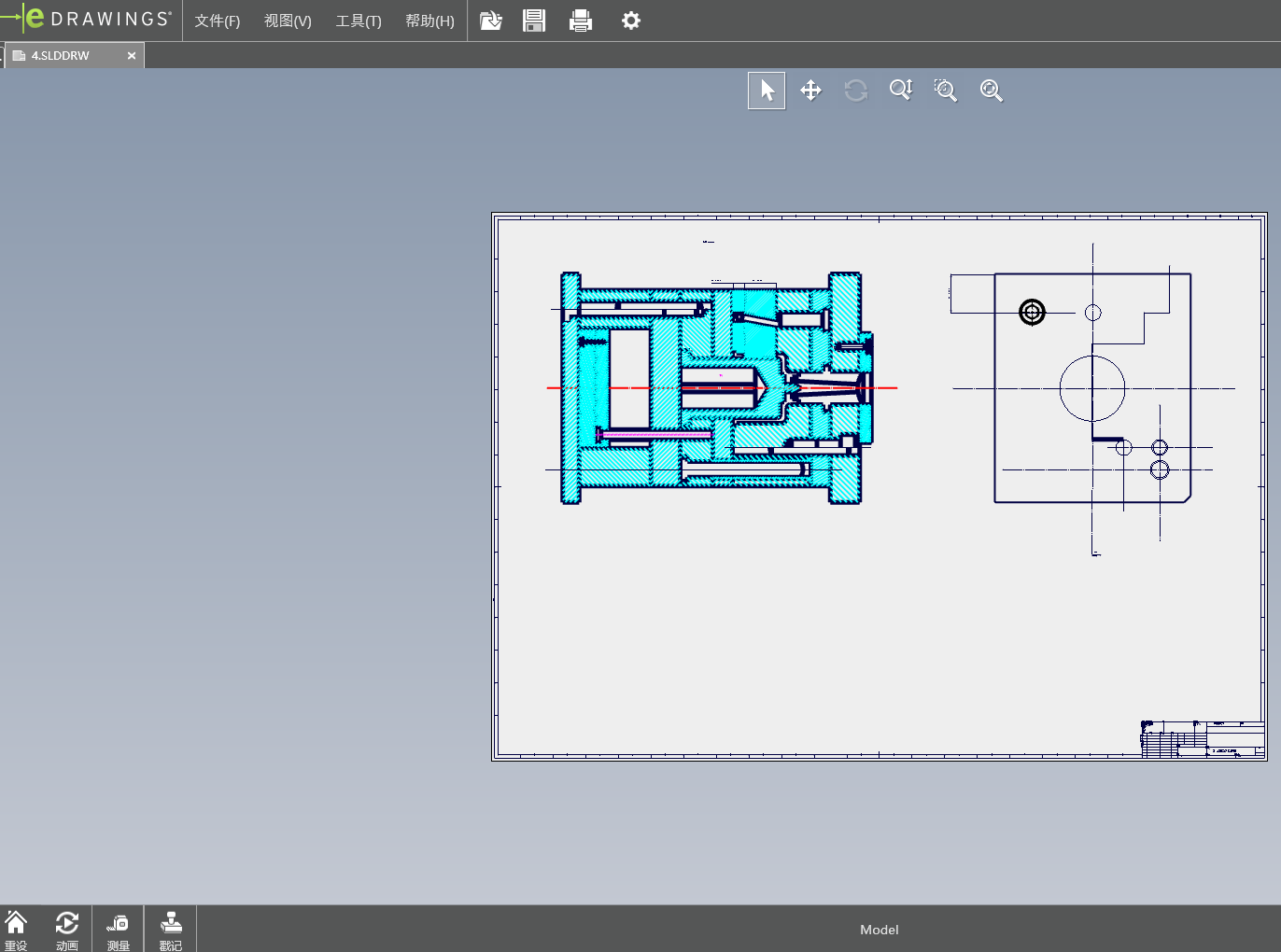

本文旨在设计一套完整的灭火器注塑模具,以满足实际生产需求。在设计过程中,重点考虑了模具的制造、安装、调试和维护的便利性。通过深入分析,确定了最佳的分模面,并合理构建了型腔,确保了注塑件的质量和精度。同时,优化了浇注系统,确保塑料流动均匀,减少缺陷的产生。顶出系统也经过精心设计,以实现平稳的脱模操作。此外,为了有效控制模具温度,设计了高效的冷却系统。对于复杂的分型和抽芯机构,本文也进行了深入研究,并提出了可行的解决方案。最终,根据制图规范,绘制了完整的二维零件图和装配图,并制作了对应的三维图,为模具的制造和安装提供了详细的指导。通过本次设计,不仅提高了模具的实用性和可靠性,也为类似产品的模具设计提供了有益的参考。

关键词:注塑模具;灭火器;分模面;浇注系统;顶出系统

Abstract

This paper aims to design a complete set of fire extinguisher injection mold to meet the actual production needs. In the design process, the convenience of mold manufacturing, installation, commissioning and maintenance is mainly considered. Through in-depth analysis, determine the best mold surface, and the cavity constructed to ensure the quality and precision of injection parts. At the same time, the pouring system is optimized to ensure uniform plastic flow and reduce the generation of defects. The top out system is also carefully designed to achieve smooth release operation. Moreover, an efficient cooling system is designed to effectively control the mold temperature. For the complex typing and core extraction institutions, this paper also conducts in-depth research, and proposes feasible solutions. Finally, according to the drawing specification, the complete 2 D part map and assembly map were drawn, and the corresponding 3 D map was made, which provided detailed guidance for the manufacture and installation of the mold. Through this design, not only improve the practicability and reliability of the mold, but also provides a useful reference for the mold design of similar products.

Key words: injection molding; fire extinguisher; molding surface; pouring system and jacking system

目 录

摘 要

Abstract

前 言

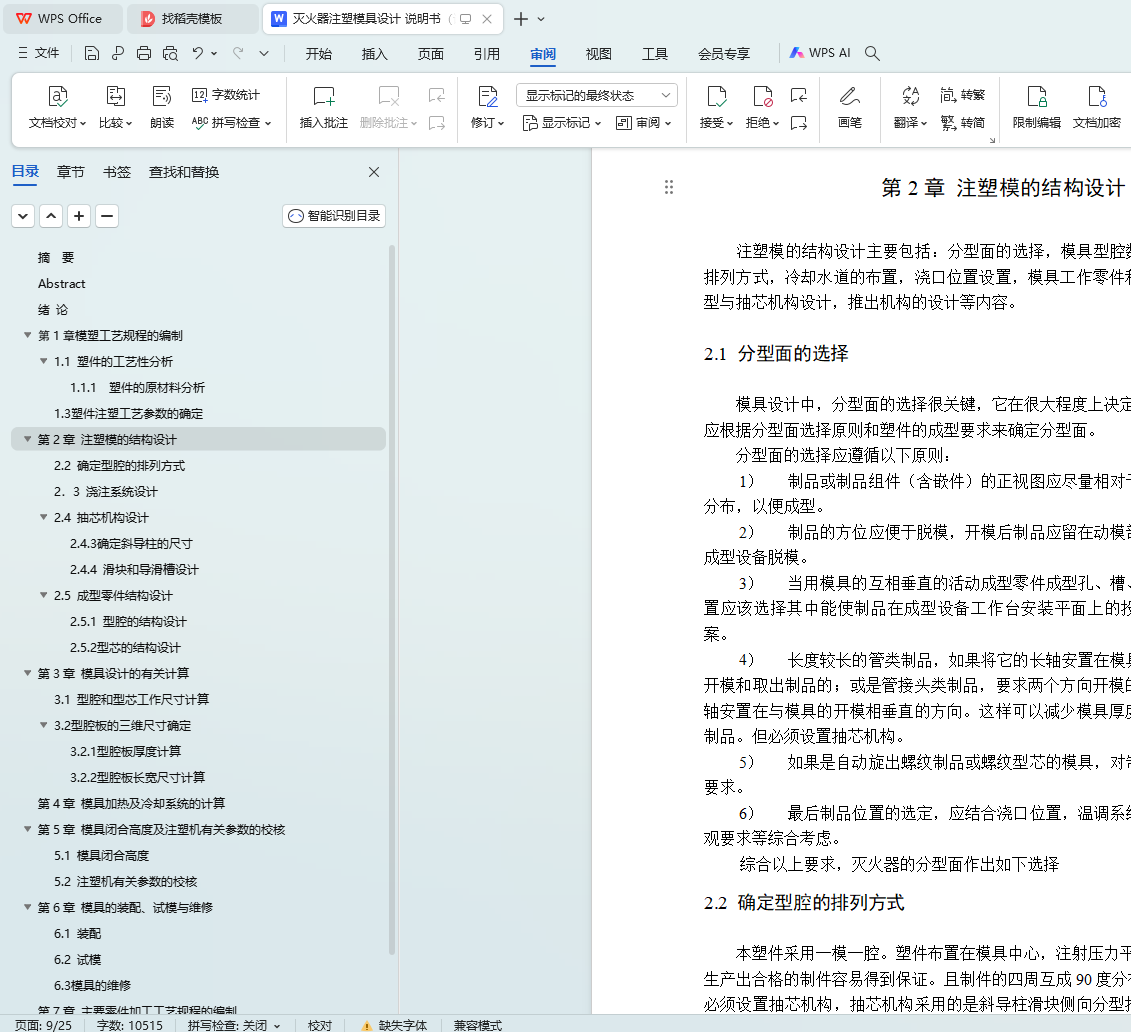

1 模塑工艺规程的编制

1.1 塑件的工艺性分析

1.1.1 塑件的原材料分析

1.1.2 塑件的结构和尺寸精度及表面质量分析

1.2 计算塑件的体积和质量

1.3 塑件注塑工艺参数的确定

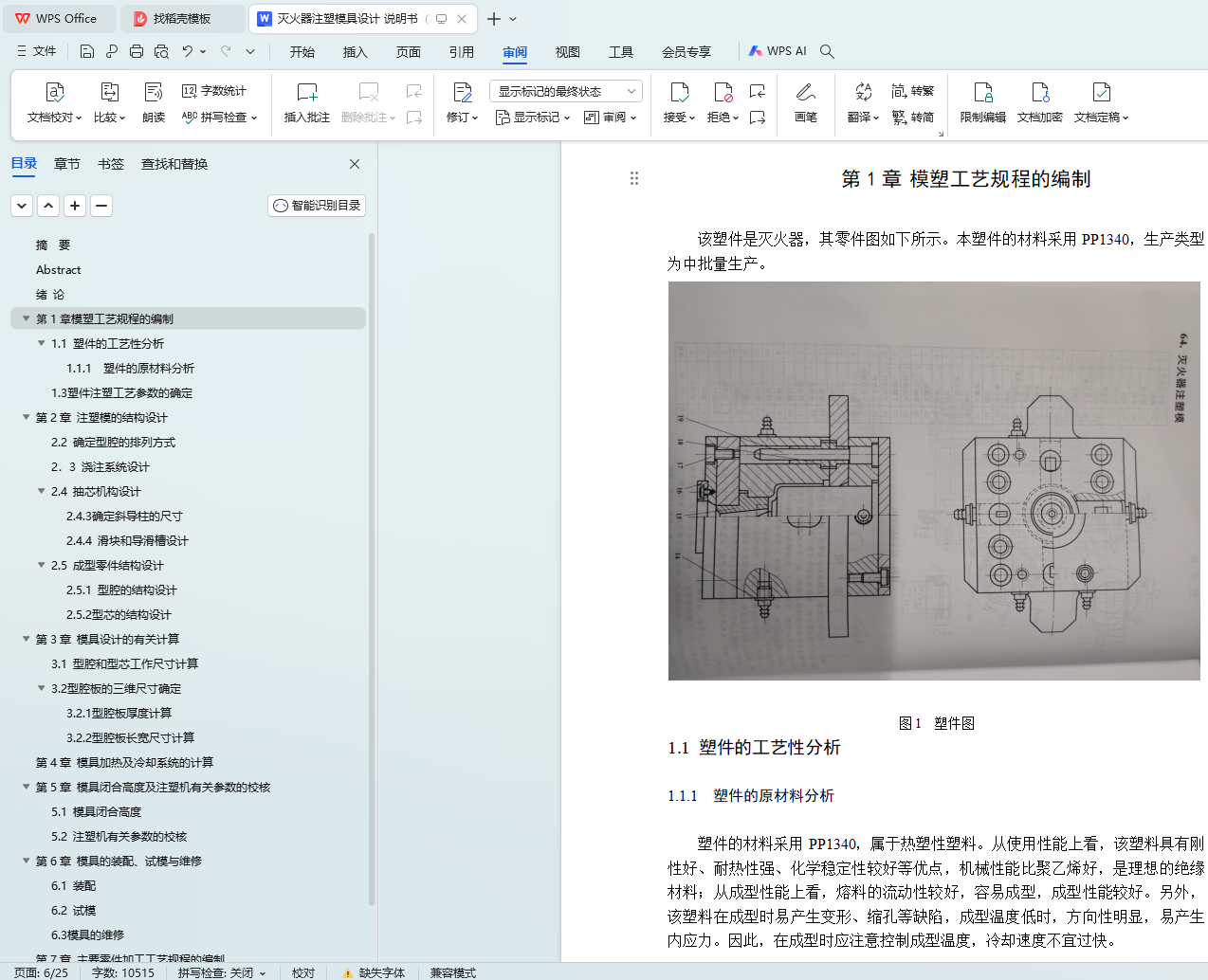

2 注塑模的结构设计

2.1 分型面的选择

2.2 确定型腔的排列方式

2.3 浇注系统设计

2.4 抽芯机构设计

2.4.1 确定抽芯距

2.4.2 确定斜导柱倾角

2.4.3 确定斜导柱的尺寸

2.4.4 滑块和导滑槽设计

2.5 成型零件结构设计

2.5.1 型腔的结构设计

2.5.2 型芯的结构设计

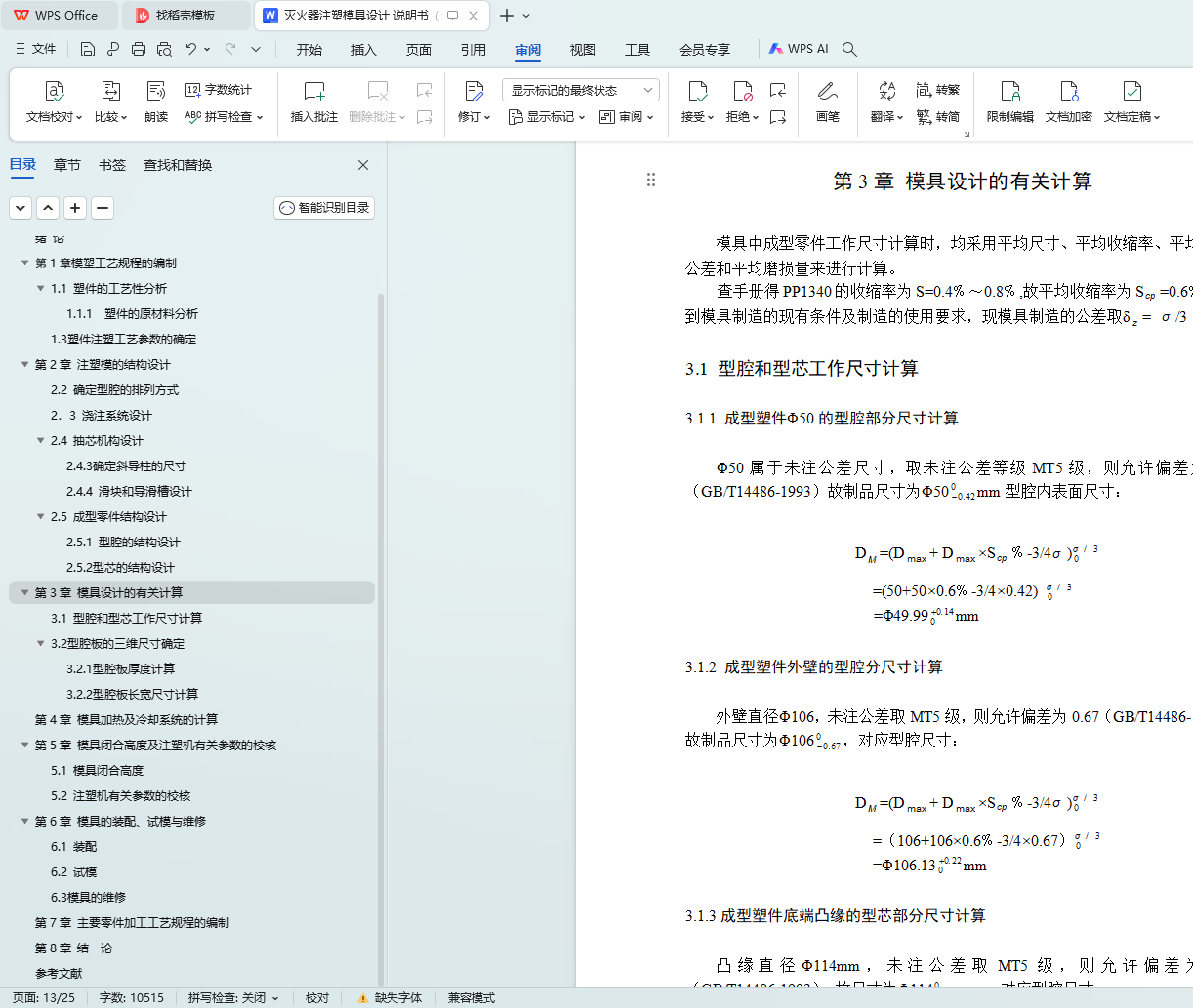

3 模具设计的有关计算

3.1 型腔和型芯工作尺寸计算

3.1.1 成型塑件Φ50的型腔部分尺寸计算

3.1.2 成型塑件外壁的型腔分尺寸计算

3.1.3成型塑件底端凸缘的型芯部分尺寸计算

3.1.4 成型R 型腔部分尺寸计算

型腔部分尺寸计算

3.1.5 成型Φ34,深10mm孔的型芯尺寸计算

3.1.6 成型Φ90 ,深82mm异形盲孔的型芯尺寸计算

,深82mm异形盲孔的型芯尺寸计算

3.1.7 成型制件侧壁通孔滑块尺寸计算

3.2 型腔板的三维尺寸确定

3.2.1 型腔板厚度计算

3.2.2 型腔板长宽尺寸计算

4 模具加热及冷却系统的计算

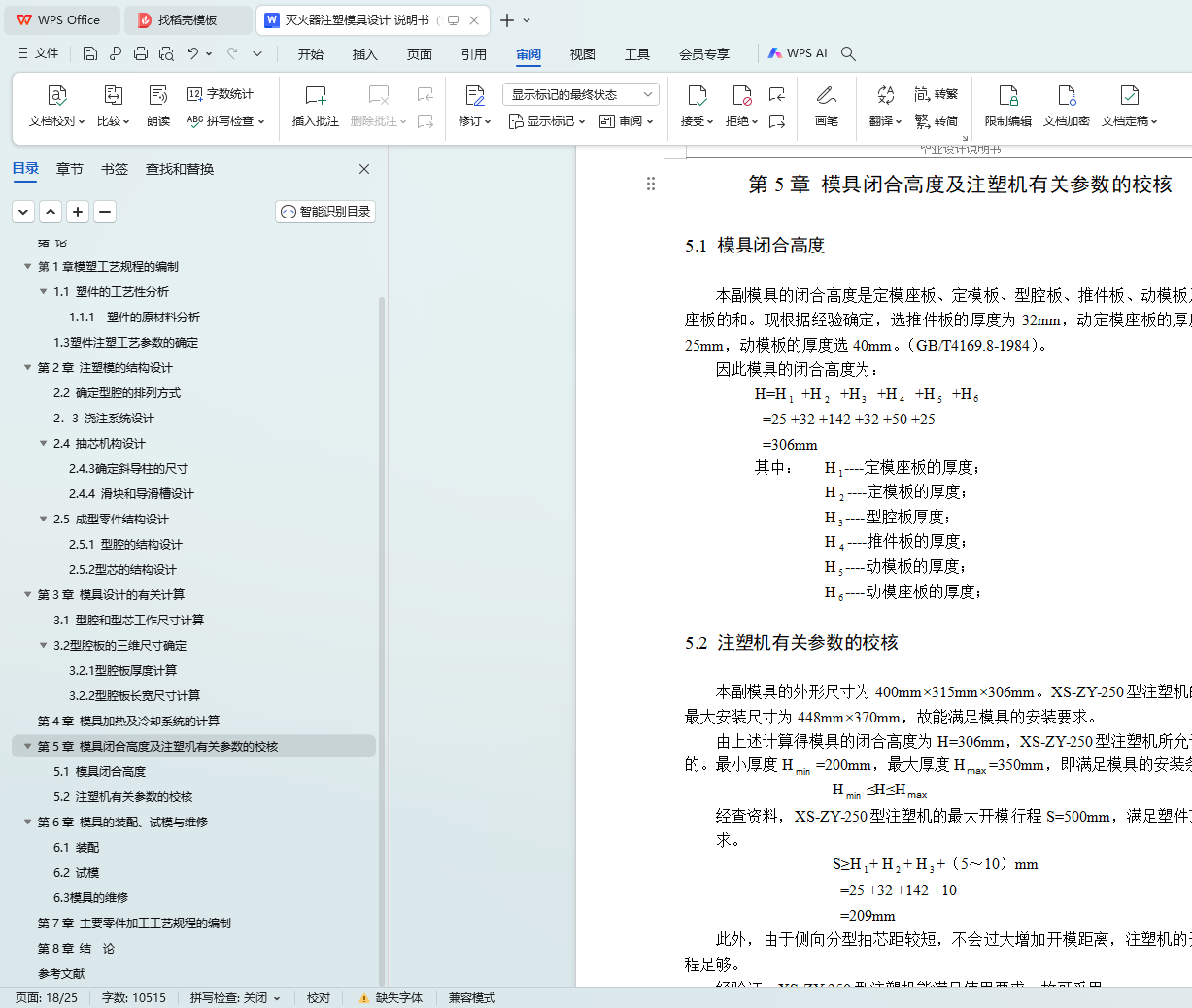

5 模具闭合高度及注塑机有关参数的校核

5.1 模具闭合高度

5.2 注塑机有关参数的校核

6 模具的装配、试模与维修

6.1 装配

6.2 试模

6.3 模具的维修

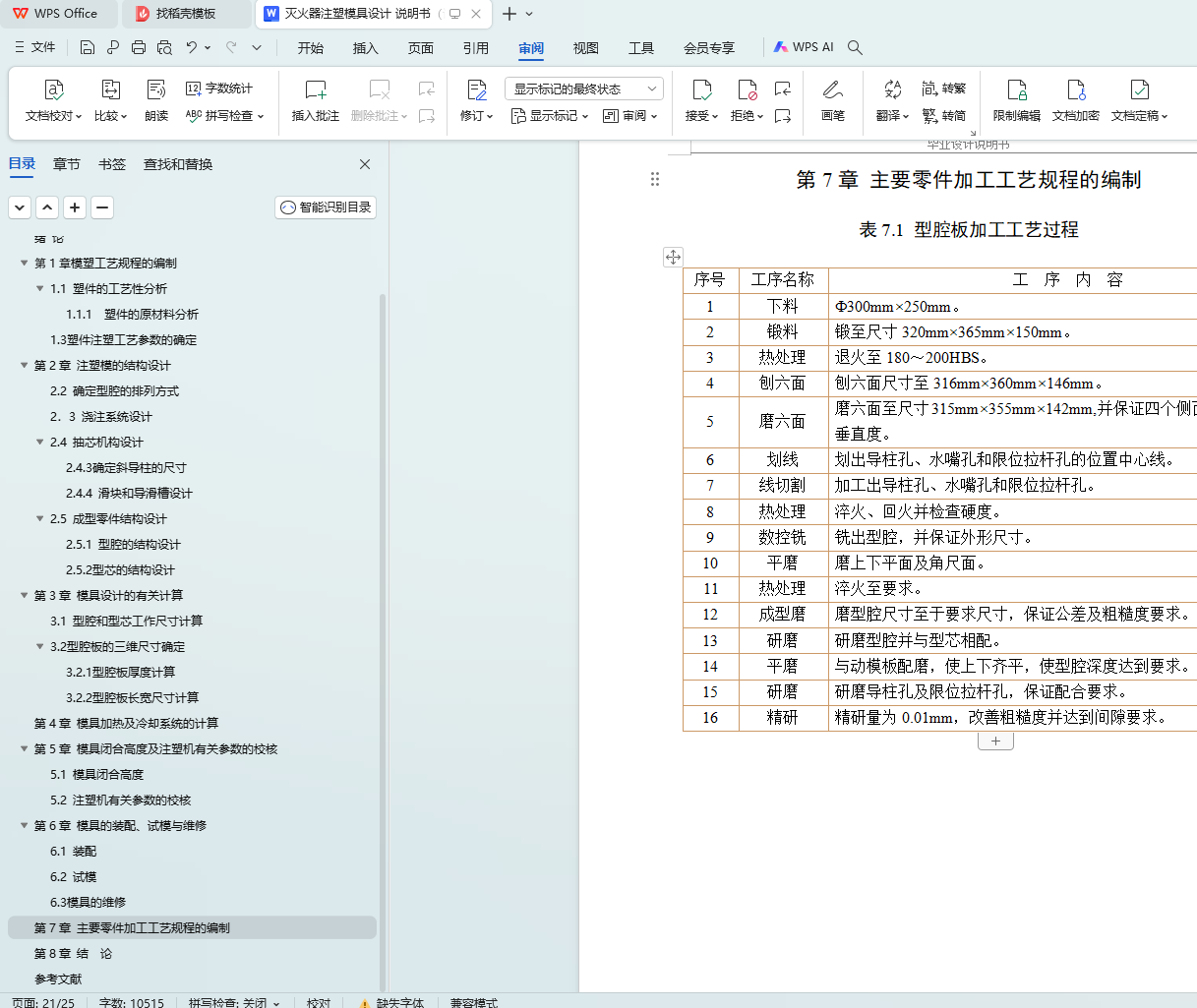

7 主要零件加工工艺规程的编制

8 结 论

致 谢

参考文献