摘要

压制成型的零件上有毛刺,在使用过程中将会严重影响零件的安全性以及使用寿命。去毛刺机正是为了去除这些毛刺而被设计的。

去毛刺机主要功能:(1)减轻劳动强度;(2)提高劳动效率,由原来的每天每人300个到现在的1000个,提高3.3倍;(3)零件的精度大大提高;(4)对节能降耗,减少粉尘,推动清洁生产起着的重要作用。

随着我公司业务量的不断扩大,与日本丰田,本田,尼桑等知名汽车工业跨国公司的长期合作。我们将采取机械手控制技术来进步提高效率。

关键词 去毛刺;效率;精度;

Abstract

Forming part of the suppression of a burr on the use of process will seriously affect the safety of parts and service life. Deburring machine to remove the burr was designed.

Main features of Deburring: (1) reduce labor intensity, (2) increase labor efficiency, per person per day from the current 300 to 1000, increased 3.3 times (3) greatly enhance the accuracy of parts, (4 ) On energy saving, reduce dust, promote clean production plays an important role.

With the company's growing business volume, with Japan's Toyota, Honda, Nissan and other well-known multinational companies in the automobile industry long-term cooperation. We will take manipulator control technology to improve efficiency and progress.

Keywords Deburring efficiency accuracy

目 录

1 序言……………………………………………………………………………………………1

2零件毛刺分析与设计准备……………………………………………………………………2

2.1 设计步骤…………………………………………………………………………………2

2.2 零件分析…………………………………………………………………………………2

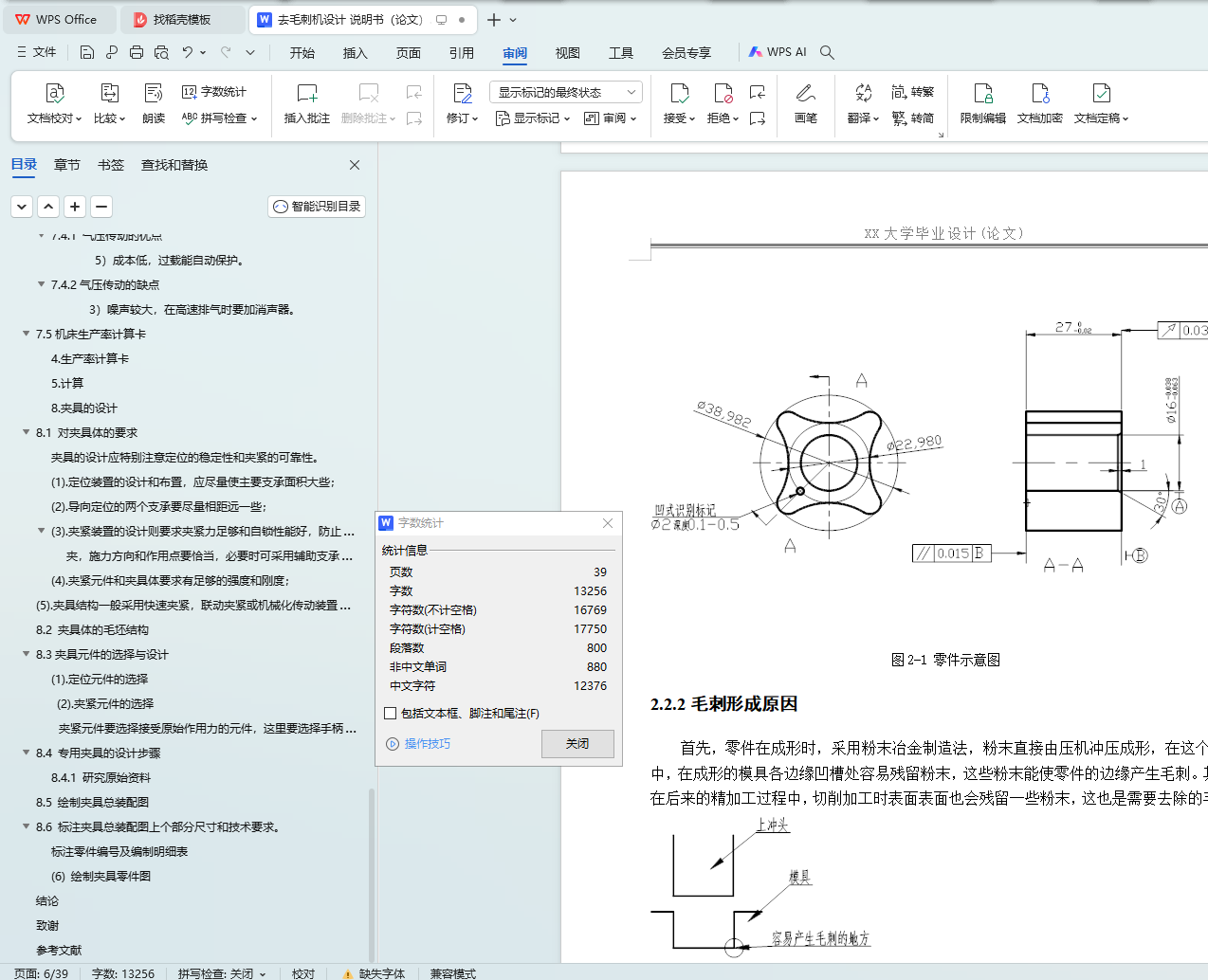

2.2.1 零件的作用…………………………………………………………………………2

2.2.2 毛刺形成原因………………………………………………………………………3

2.3 工艺分析…………………………………………………………………………………3

2.4 设计注意事项……………………………………………………………………………4

2.5确定去毛刺机动作………………………………….……………………………………4

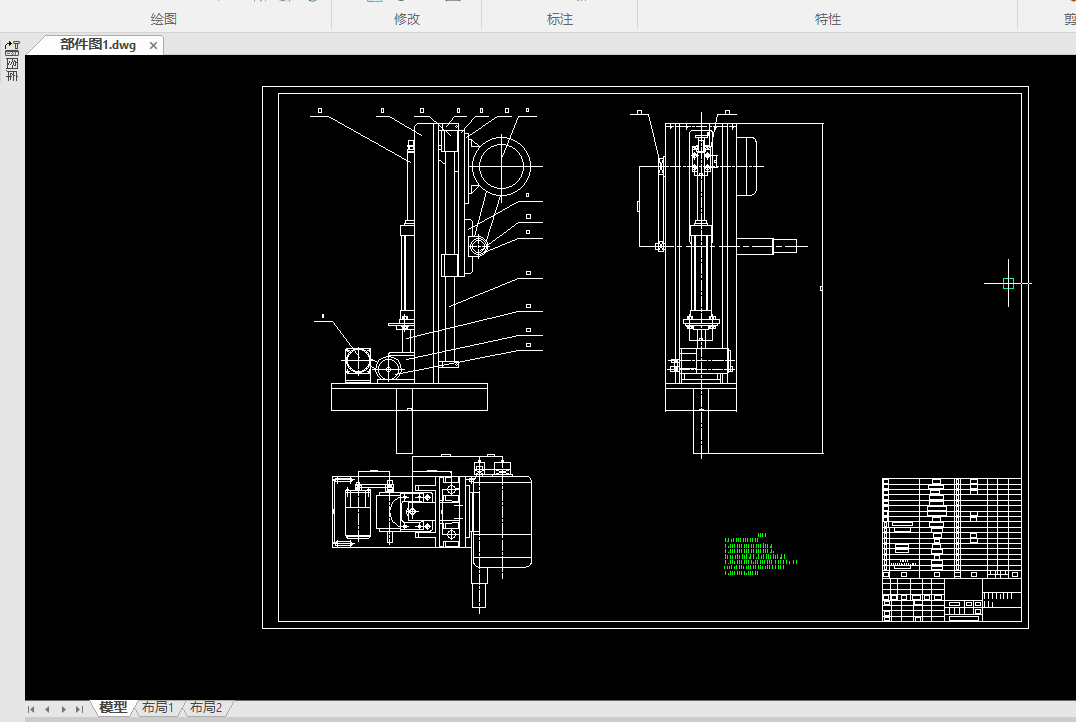

3去毛刺机结构设计…………………………………………………………………………….5

3.1 去毛刺机的特点……………………………………………………………………..…5

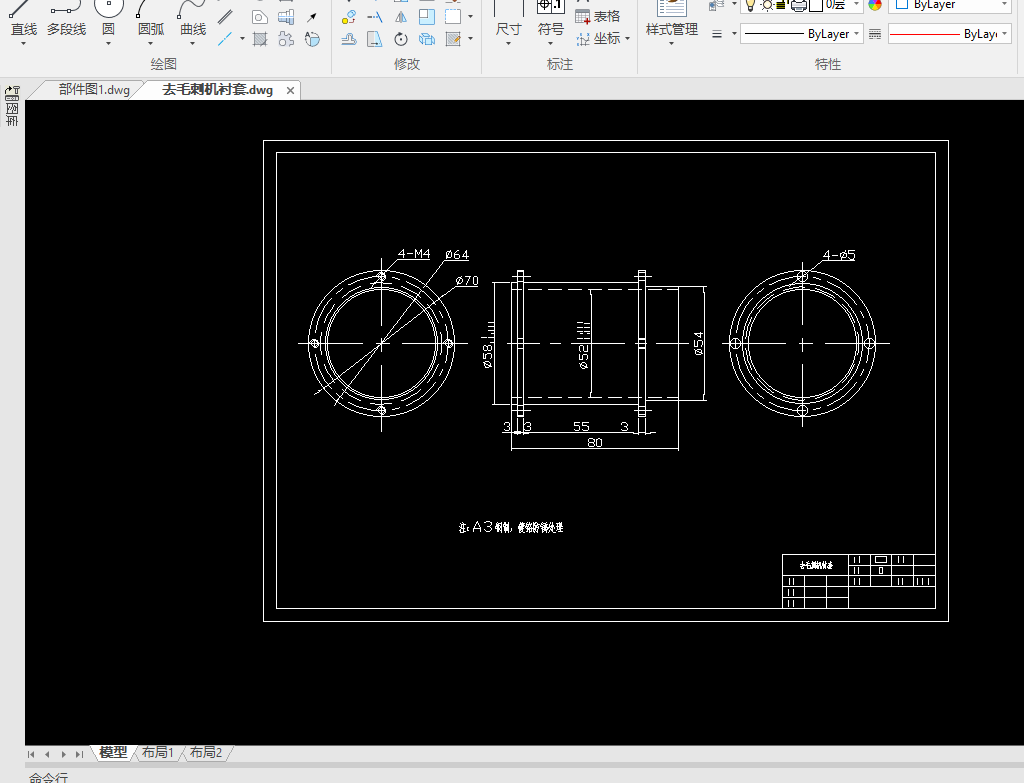

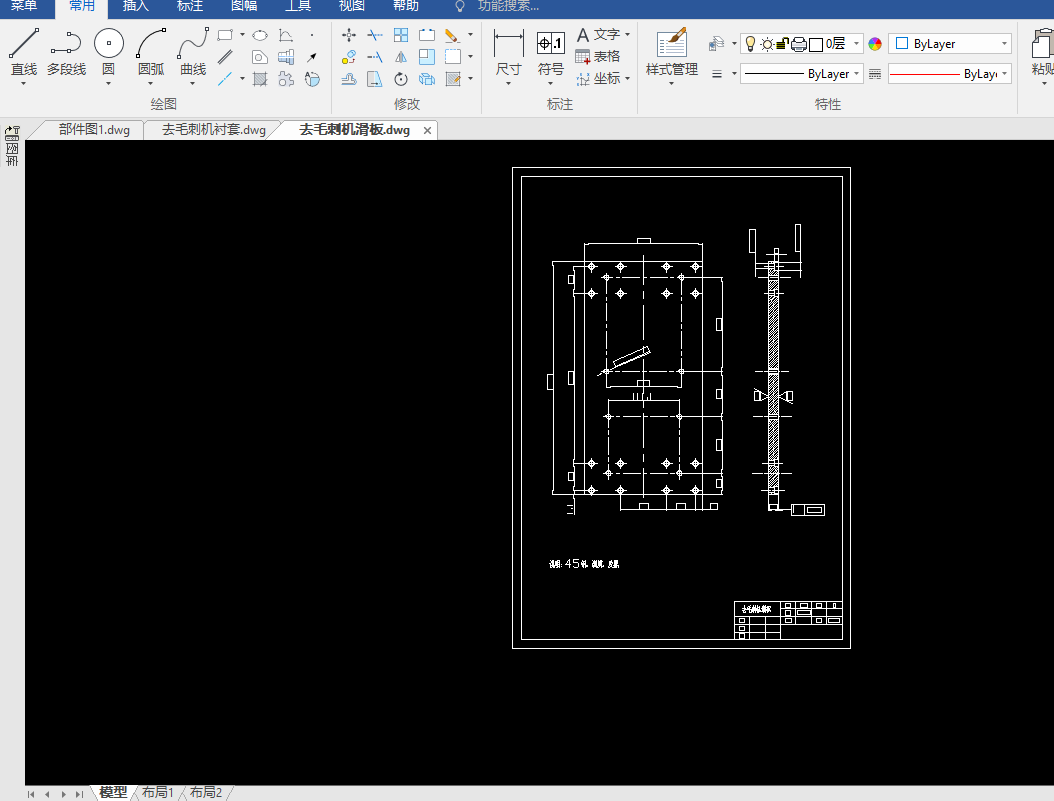

3.2 零件加工工序图…………………………………………………………………………5

3.2.1零件加工工序图的作用与内容…………………………………………………….5

3.2.2 绘制零件加工工序图的规定及注意事项………………………………………….6

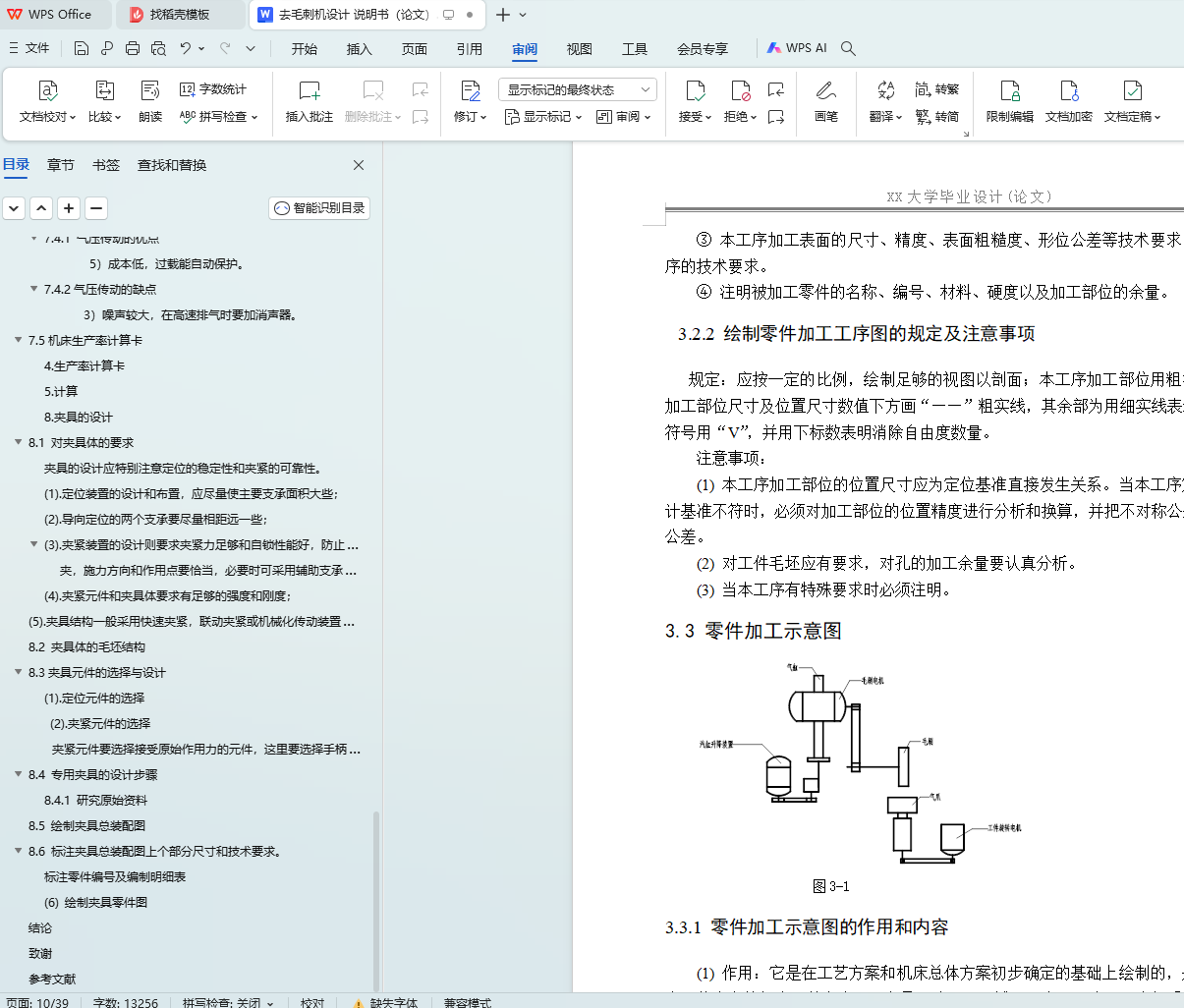

3.3 零件加工示意图………………………………………………………………………….6

3.3.1 零件加工示意图的作用和内容…………………………………………………….6

3.3.2 绘制零件加工示意图的注意事项…………………………………………………7

3.4 动力部件工作循环及行程的确定……………………………………………………….7

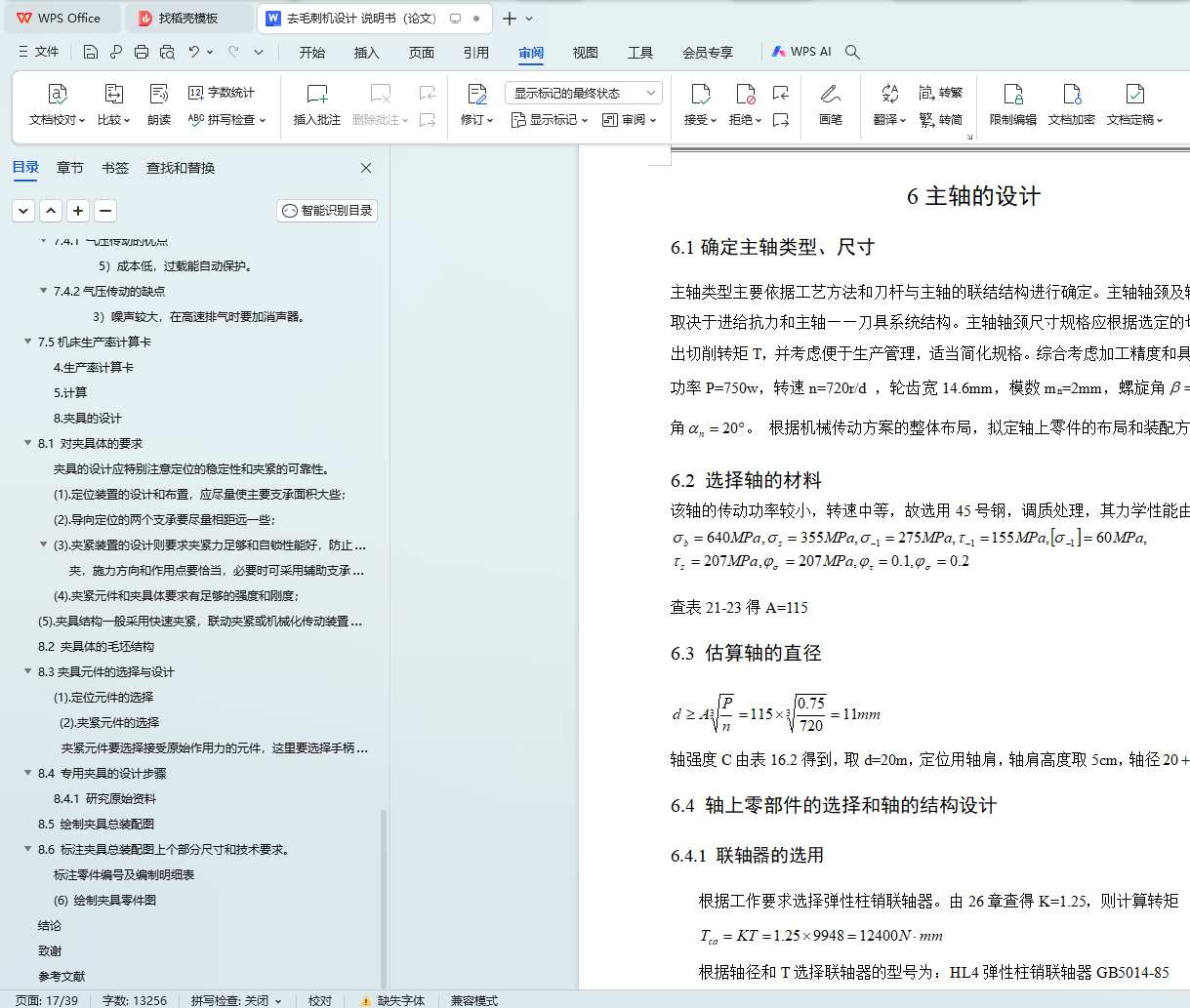

4. 选择电动机类型和机构形式………………………………………………………………...8

4.1电动机类型的选择………………………………………………………………………...8

4.2电动机额定电压的选择…………………………………………………………………...9

4.3电动机额定转速的选择…………………………………………………………………...9

4.4电动机容量的选择……………………………………………………………………….10

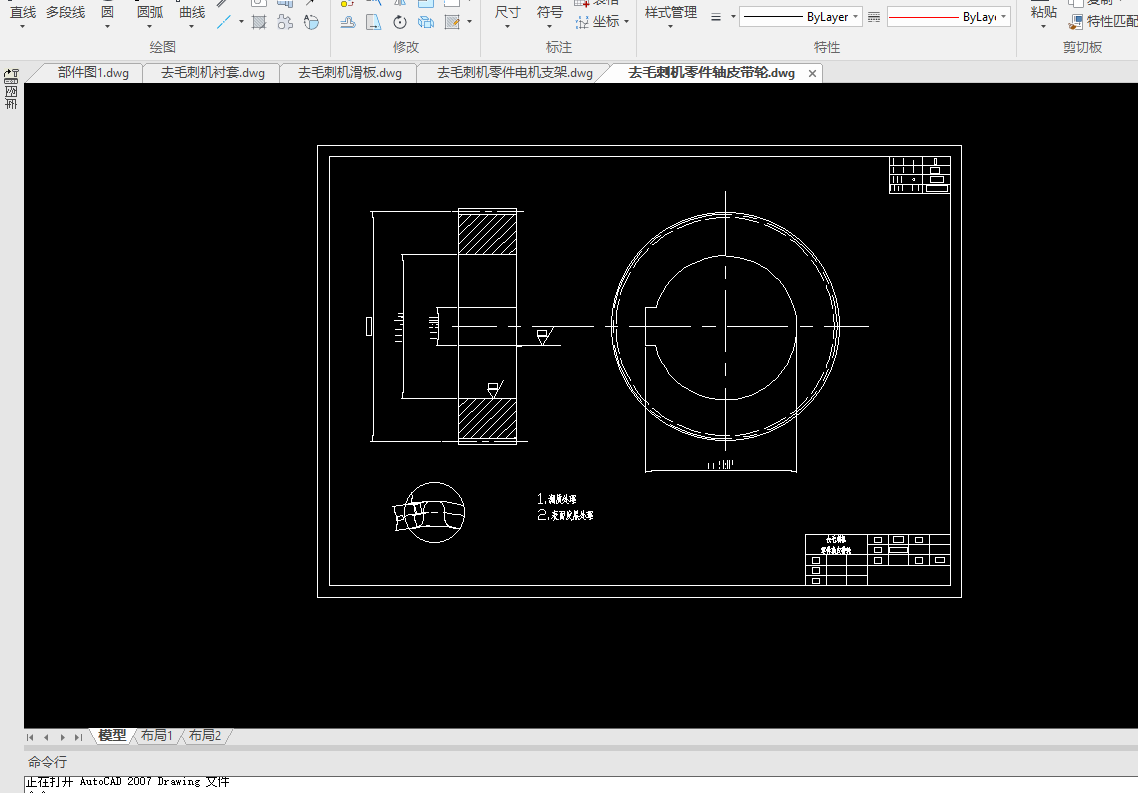

5. 带传动设计………………………………………………………………………………….11

5.1 确定同步带型号和带轮直径…………………………………………………………11

5.2 计算带长………………………………………………………………………………11

5.3 求中心距和包角………………………………………………………………………11

5.4 求轴上载荷……………………………………………………………………………12

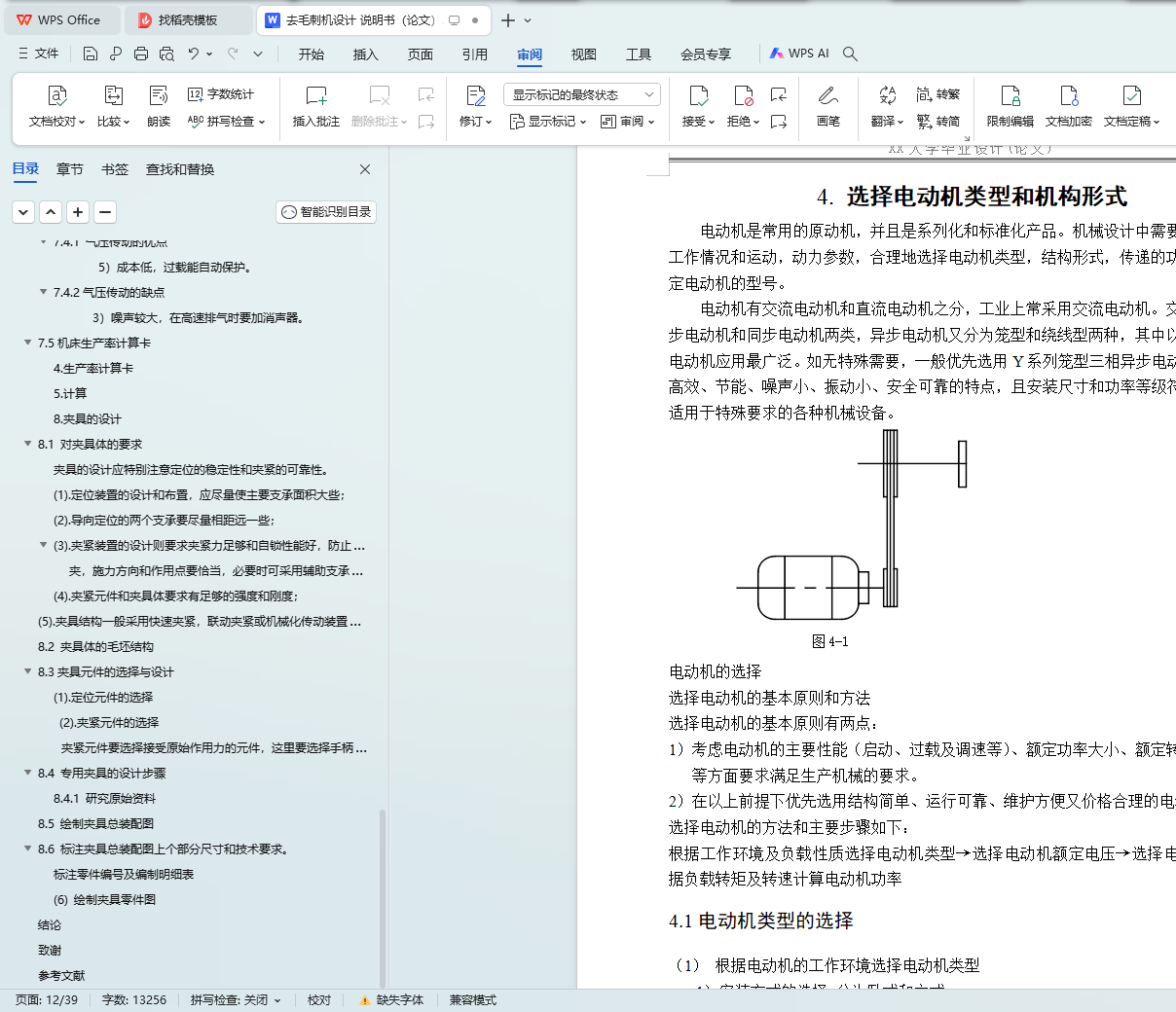

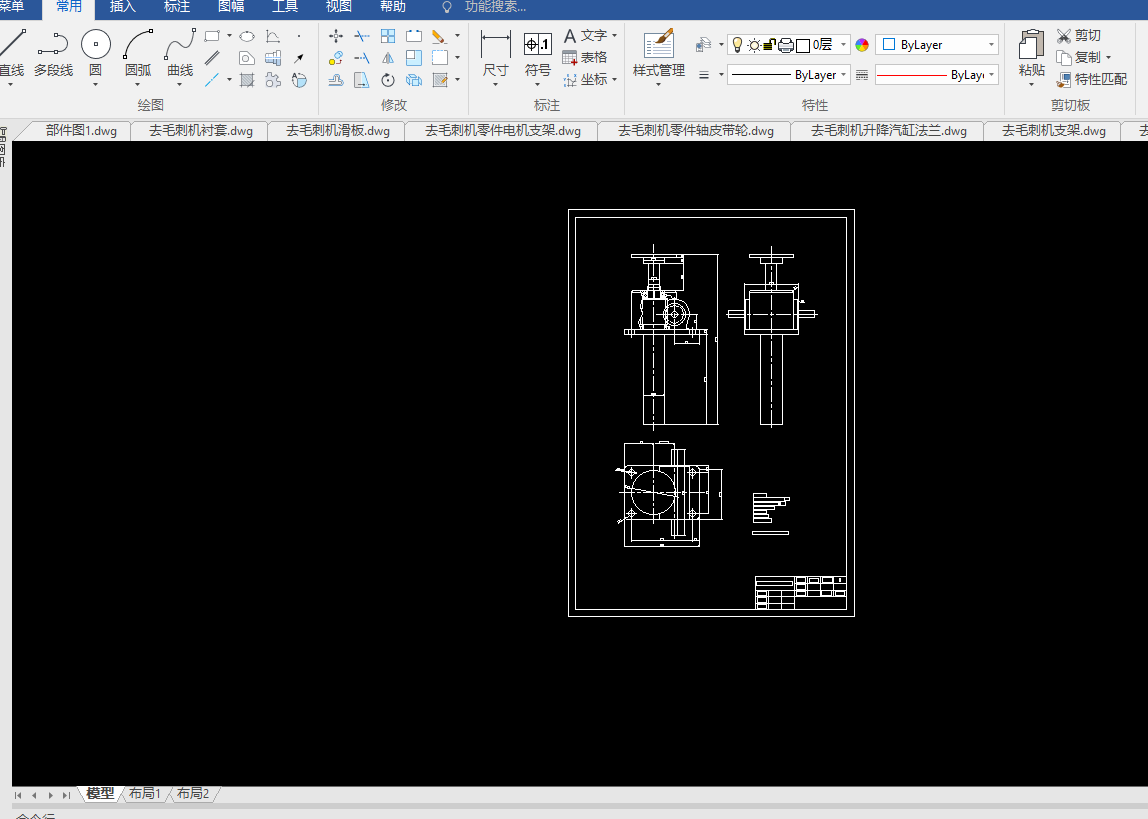

6主轴的设计………………………………………………………………………………… 13

6.1确定主轴类型、尺寸………………………………………………………………….13

6.2 选择轴的材料…………………………………………………………………………13

6.3 估算轴的直径…………………………………………………………………………13

6.4 轴上零部件的选择和轴的结构设计…………………………………………………13

6.4.1 联轴器的选用…………………………………………………………………….13

6.4.2初步选择滚动轴承………………………………………………………………..13

6.4.3 根据轴向定位的要求确定轴的各段长度直径和长度………………………….14

6.4.4 轴上零件的周向定位…………………………………………………………….14

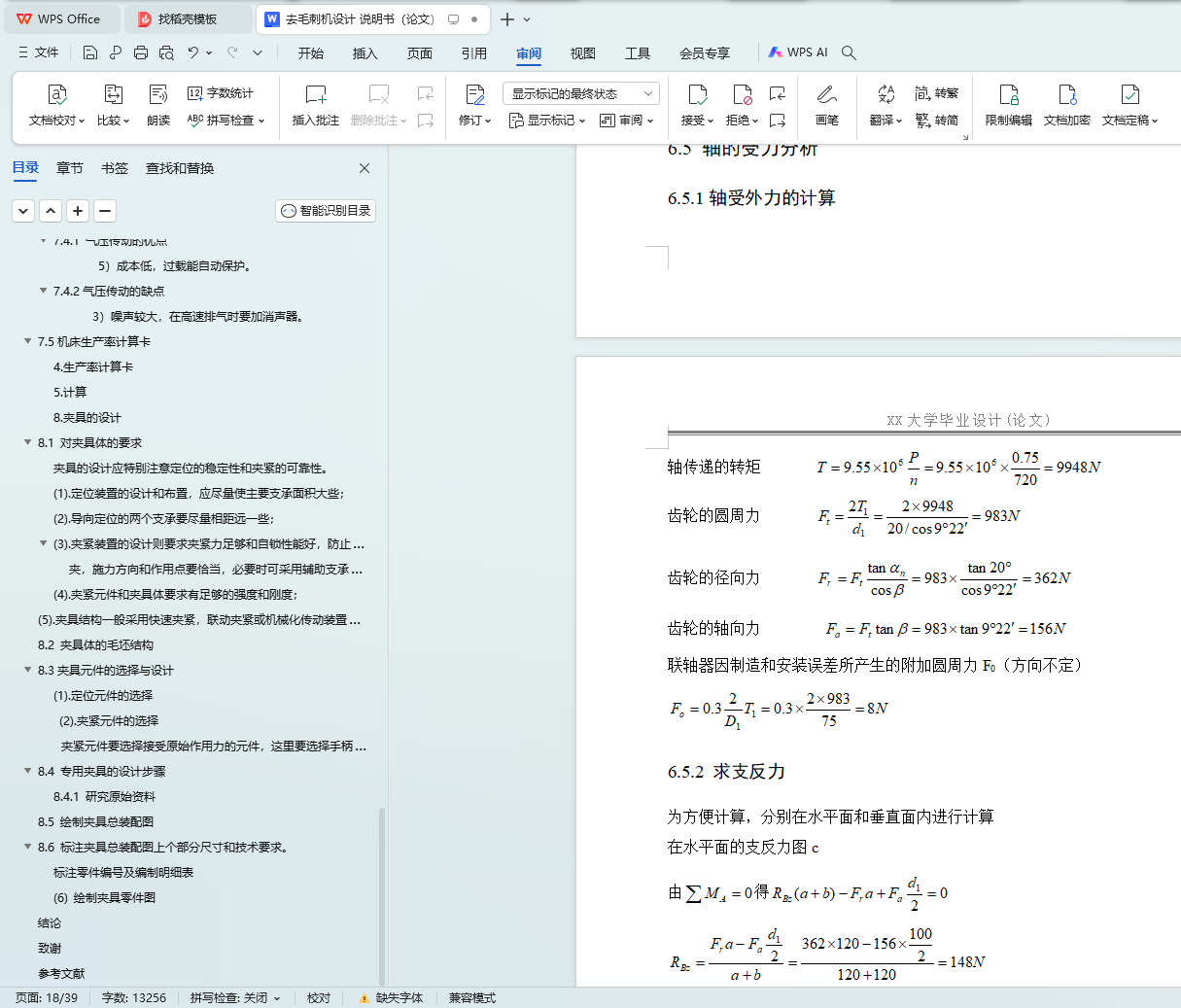

6.5 轴的受力分析…………………………………………………………………………..14

6.5.1轴受外力的计算……………………………………………………………………14

6.5.2 求支反力…………………………………………………………………………...15

6.6 轴的强度计算…………………………………………………………………………...16

6.6.1 按弯扭合成强度条件计算………………………………………………………...16

6.6.2 按安全系数校核计算……………………………………………………………..17

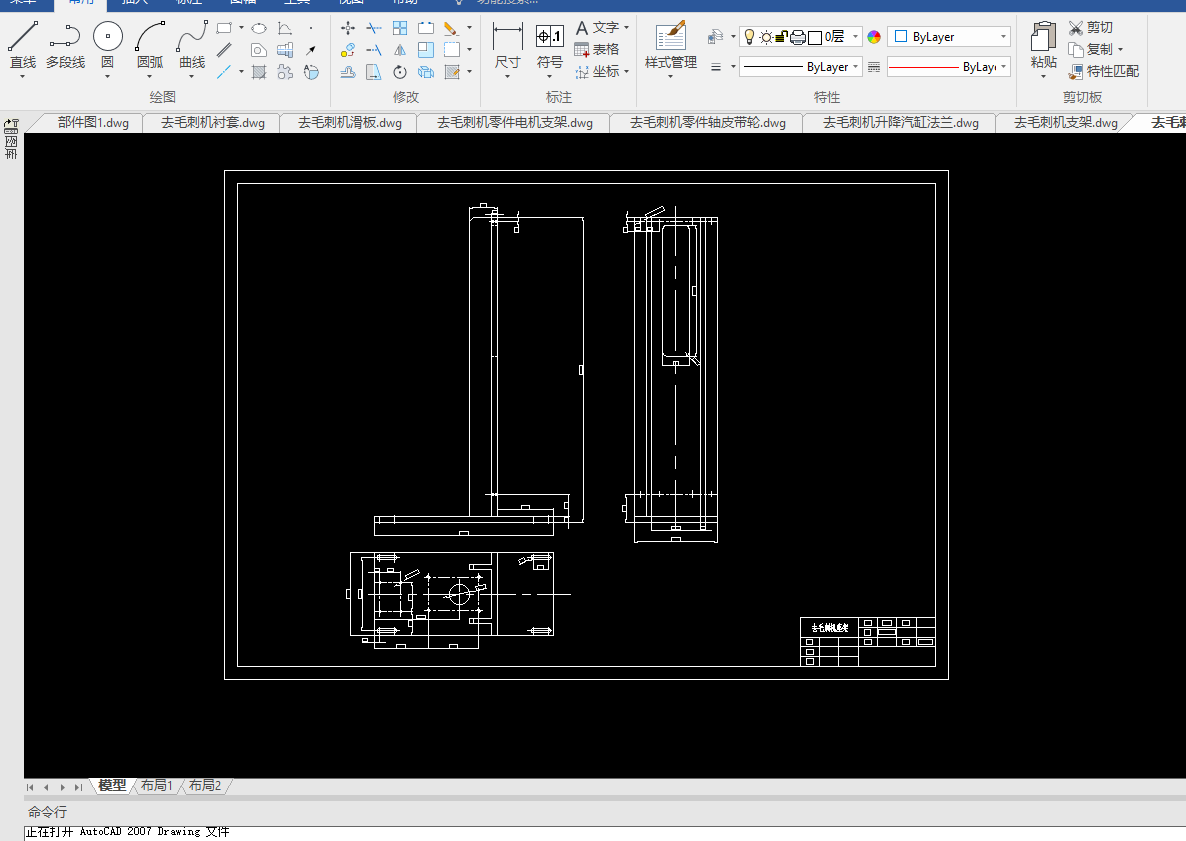

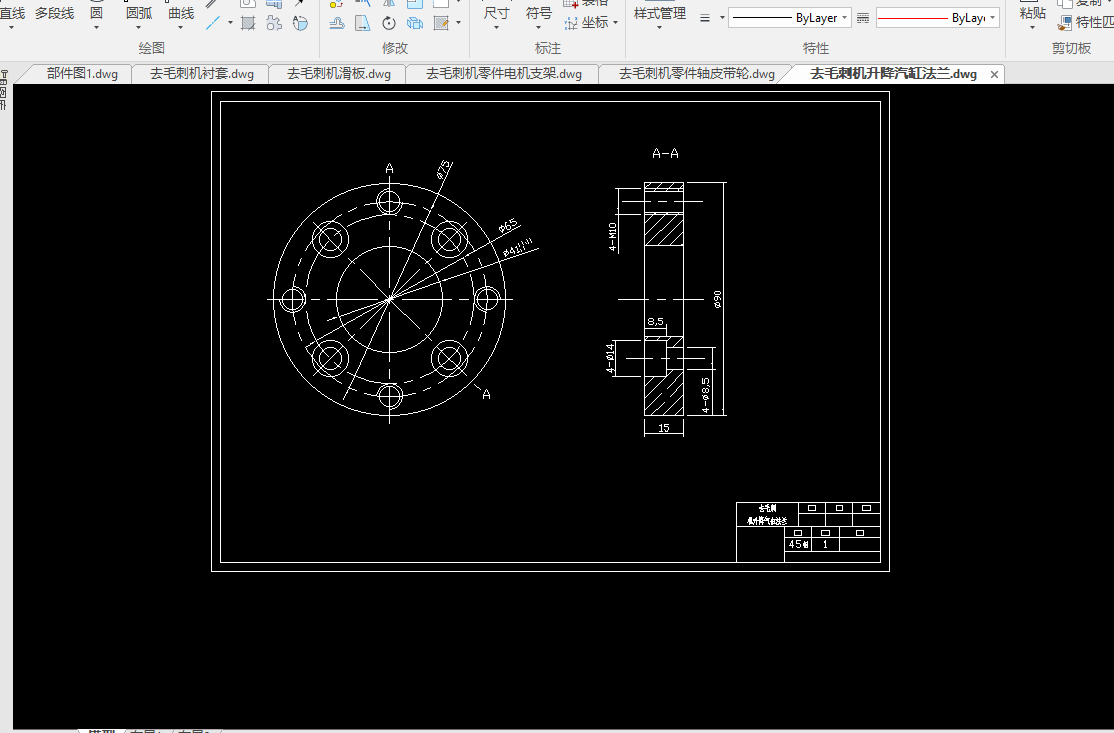

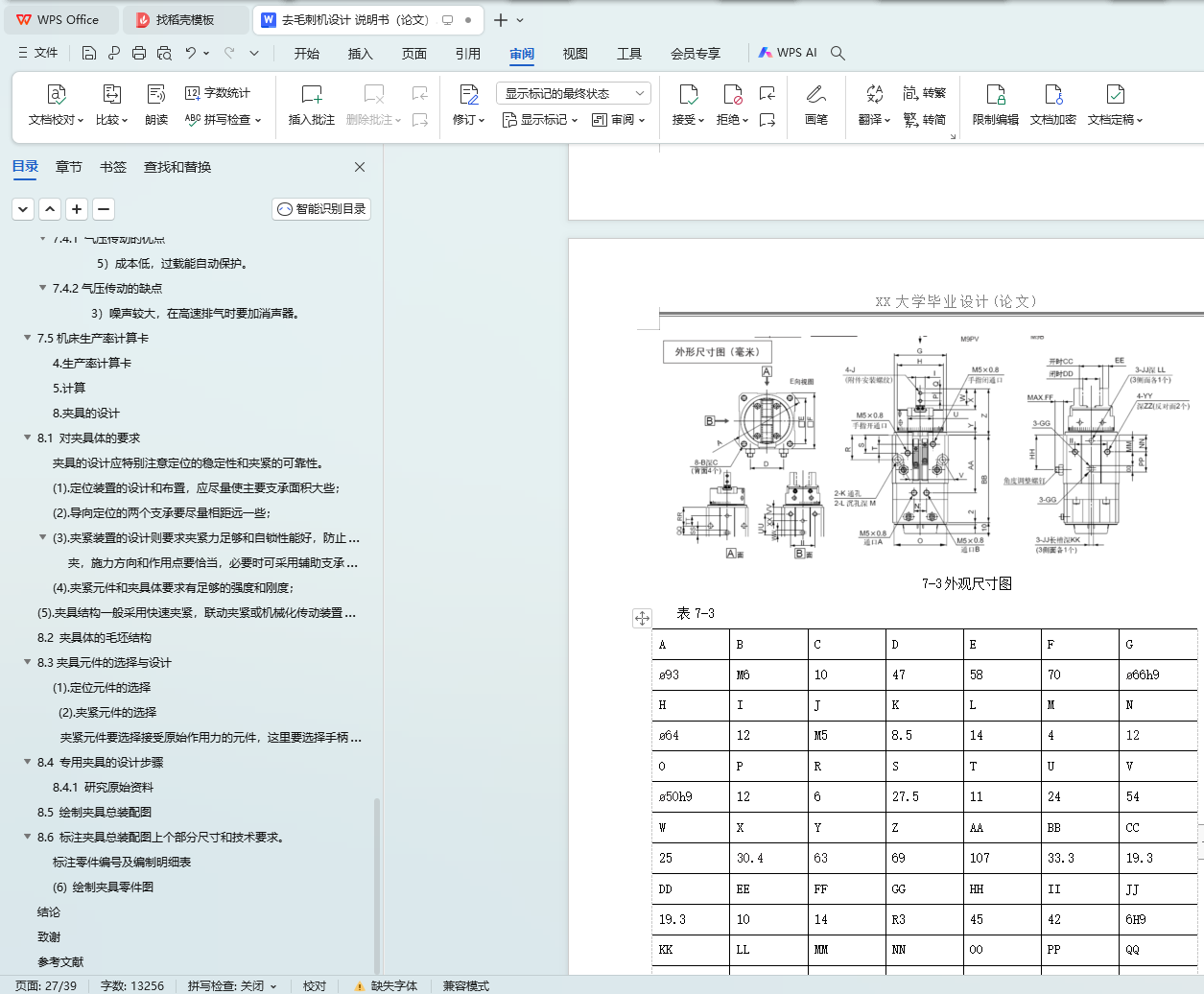

7.标准件的选择及安装设计…………………………………………………………………..20

7.1 气缸设计上的注意……………………………………………………………………..20

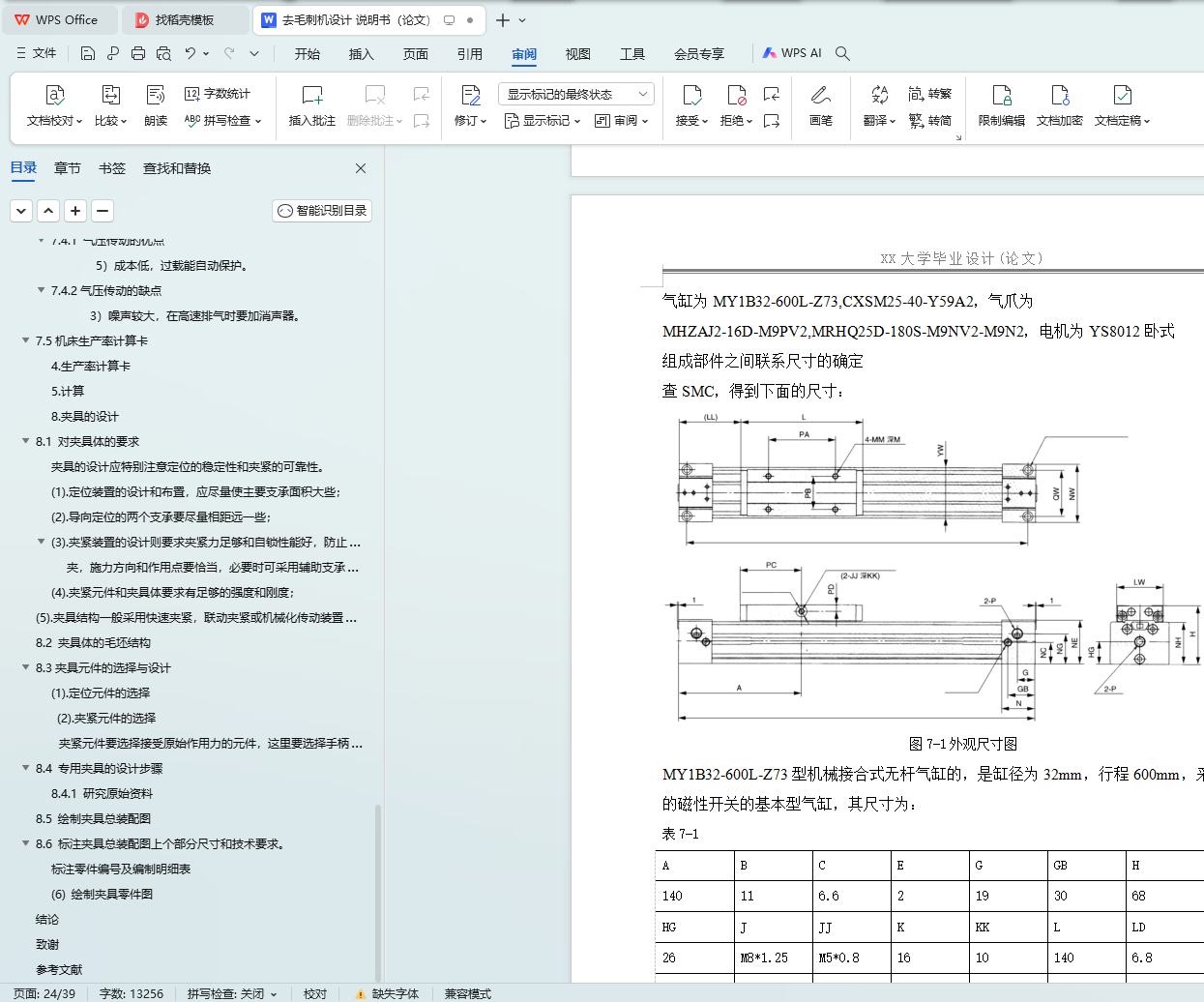

7.2.主要组成部件型号的选择及其外观尺寸…………………………………………….20

7.3 电磁阀设计注意………………………………………………………………………25

7.4 气压传动特点…………………………………………………………………………25

7.5机床生产率计算卡………………………………………………………………………27

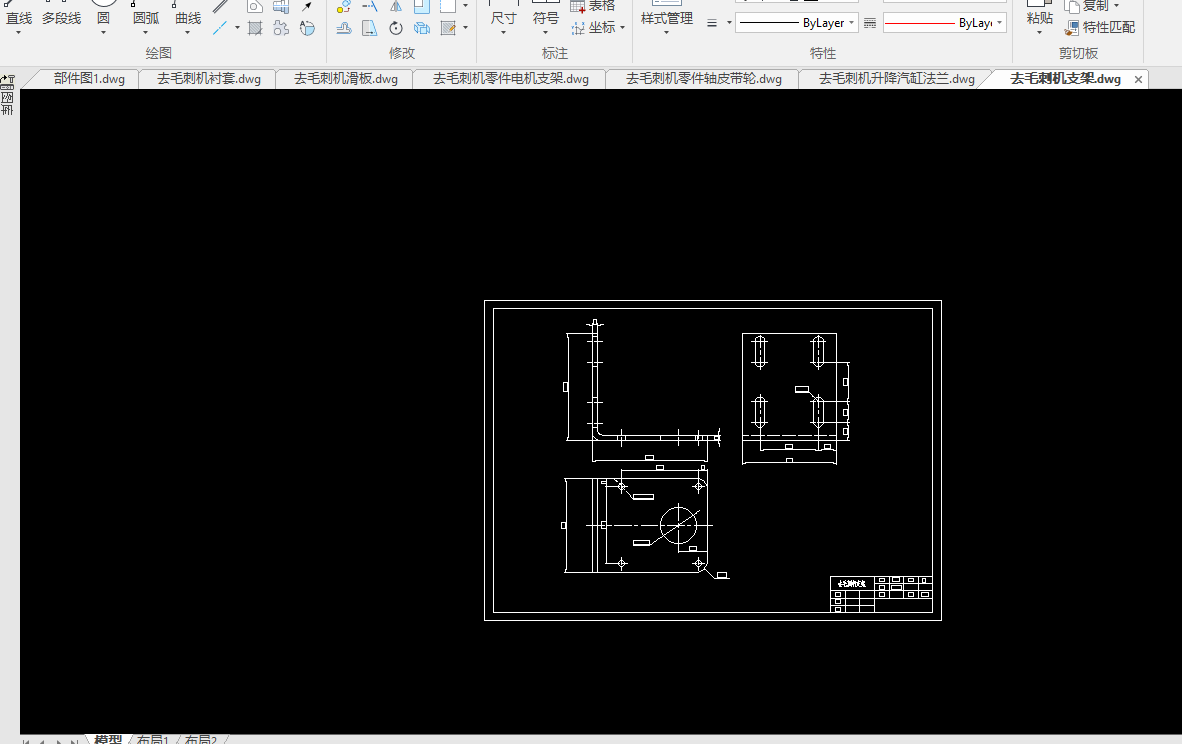

8.夹具的设计…………………………………………………………………………………...29

8.1 对夹具体的要求………………………………………………………………………..29

8.2 夹具体的毛坯结构………………………………………………………………………29

8.3夹具元件的选择与设计………………………………………………………………….29

8.4 专用夹具的设计步骤…………………………………………………………………...30

结论…………………………………………………………………………………………….32

致谢…………………………………………………………………………………………….33

参考文献………………………………………………………………………………………..34

附录……………………………………………………………………………………………..35