摘 要

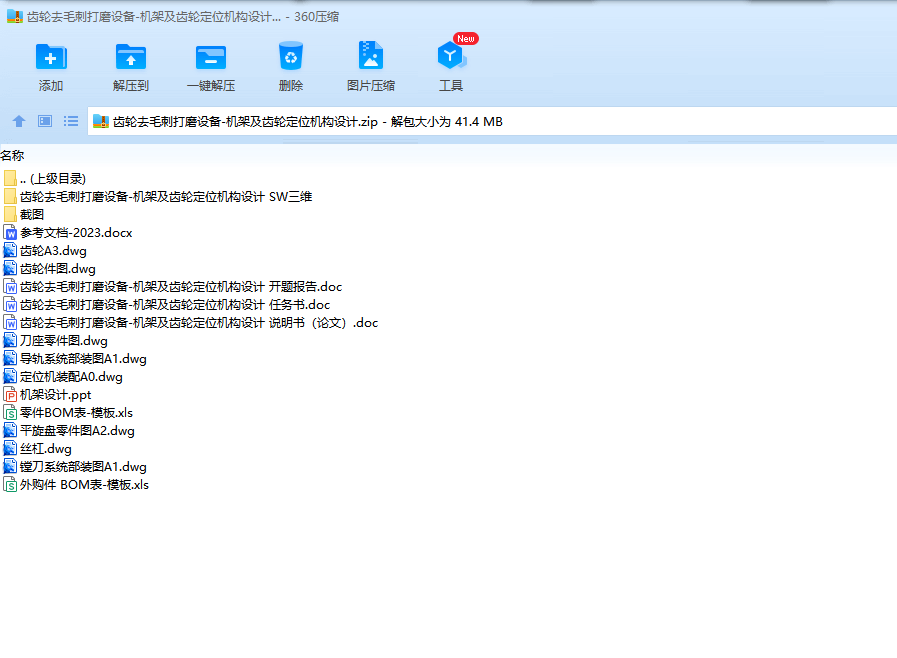

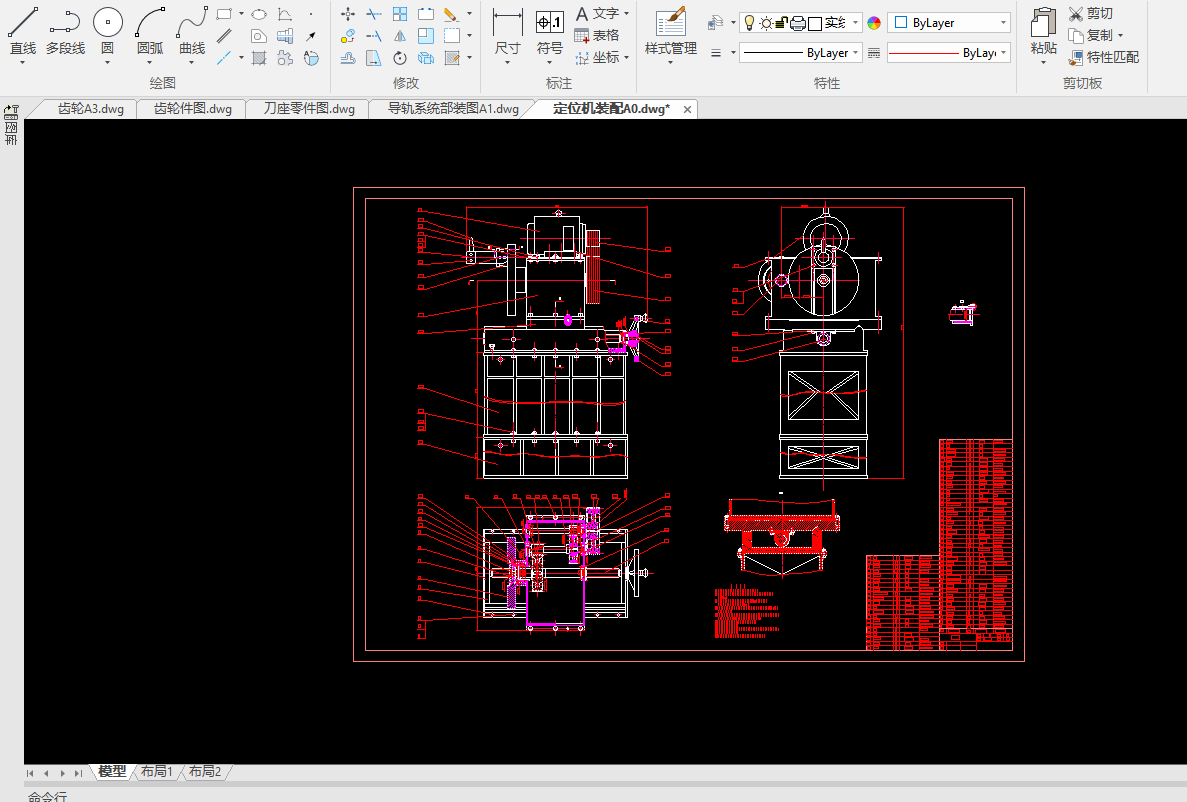

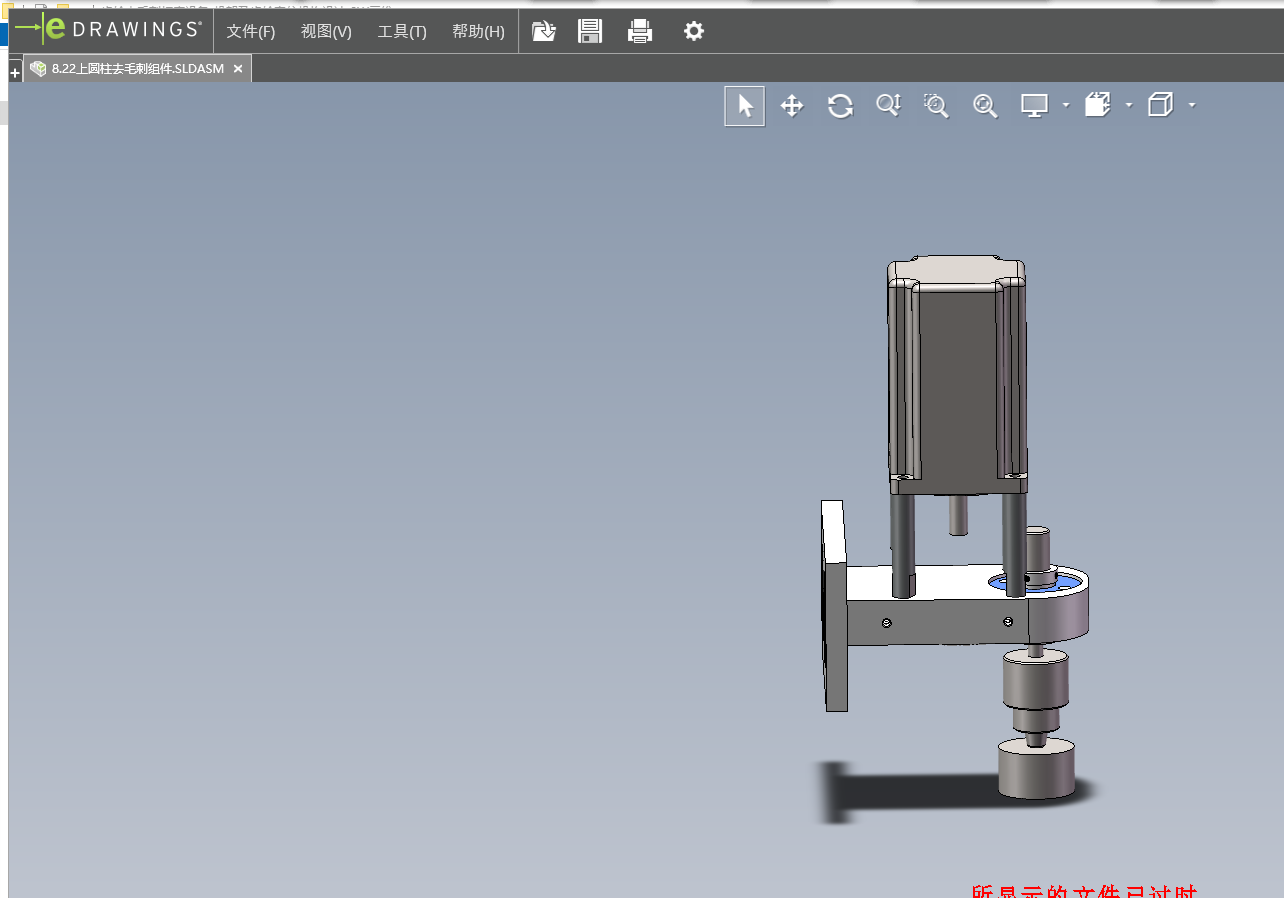

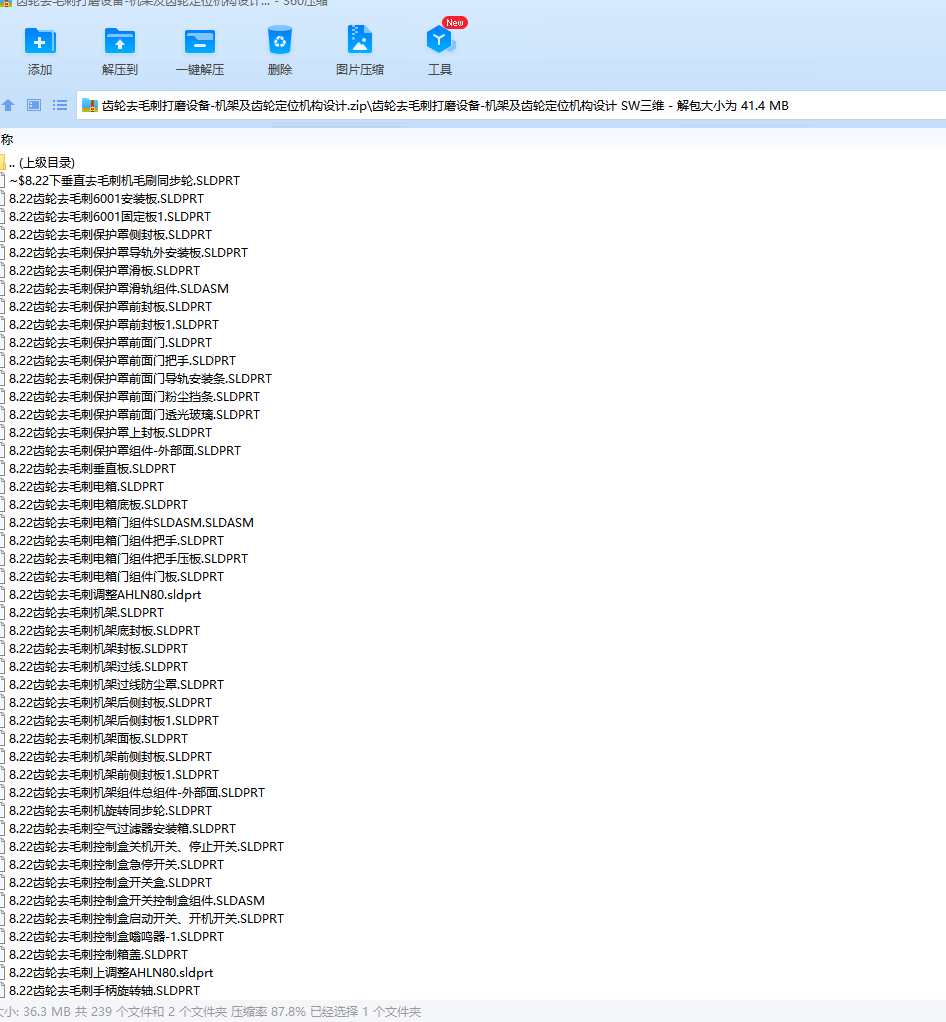

本文聚焦于齿轮去毛刺打磨设备中机架及齿轮定位机构的设计。为了满足某齿轮生产企业对齿轮上下端面自动打磨的需求,本课题依据模块化设计理念,将设备分为机架及齿轮定位机构和上下垂直打磨机构两大部分。本文主要针对机架及齿轮定位机构进行深入研究与设计,旨在实现与上下垂直打磨机构的协调配合,完成整个齿轮打磨的自动化工艺流程。在设计过程中,通过查阅文献、研读设计任务书以及与同组设计者交流讨论,提出了多种设计方案,经过比较论证后选择了最佳方案,并进行了详细的细化设计。最终完成了整套设计图纸,包括图纸目录、设备零件BOM表以及外购件BOM表,为设备的制造与实施提供了完整的技术支持。

关键词:齿轮去毛刺;打磨设备;机架设计;齿轮定位机构;自动打磨;

Abstract

This paper focuses on the design of frame and gear positioning mechanism in gear deburr grinding equipment. In order to meet the needs of a gear production enterprise for the automatic grinding of the upper and lower end surface of the gear, this project according to the modular design concept, the equipment is divided into two parts: the frame and the gear positioning mechanism and the upper and lower vertical grinding mechanism. This paper mainly focuses on the in-depth research and design of the frame and gear positioning mechanism, aiming to realize the coordination with the upper and lower vertical grinding mechanism, and complete the whole gear grinding automation process. In the design process, through the literature review, reading the design assignment and communicating and discussing with the same designers, a variety of design schemes were put forward. After comparison and demonstration, the best scheme was selected, and the detailed design was carried out. Finally, the complete set of design drawings, including drawing catalogue, equipment parts BOM and purchased parts BOM, provided complete technical support for the manufacturing and implementation of the equipment.

Key words: gear deburr; grinding equipment; frame design; gear positioning mechanism; automatic grinding;

目 录

摘 要

Abstract

1 绪 论

1.1 设计目的和意义

1.2 定位机构技术要求

1.3 应解决的问题

1.4 设计项目的发展情况

1.5设计原理

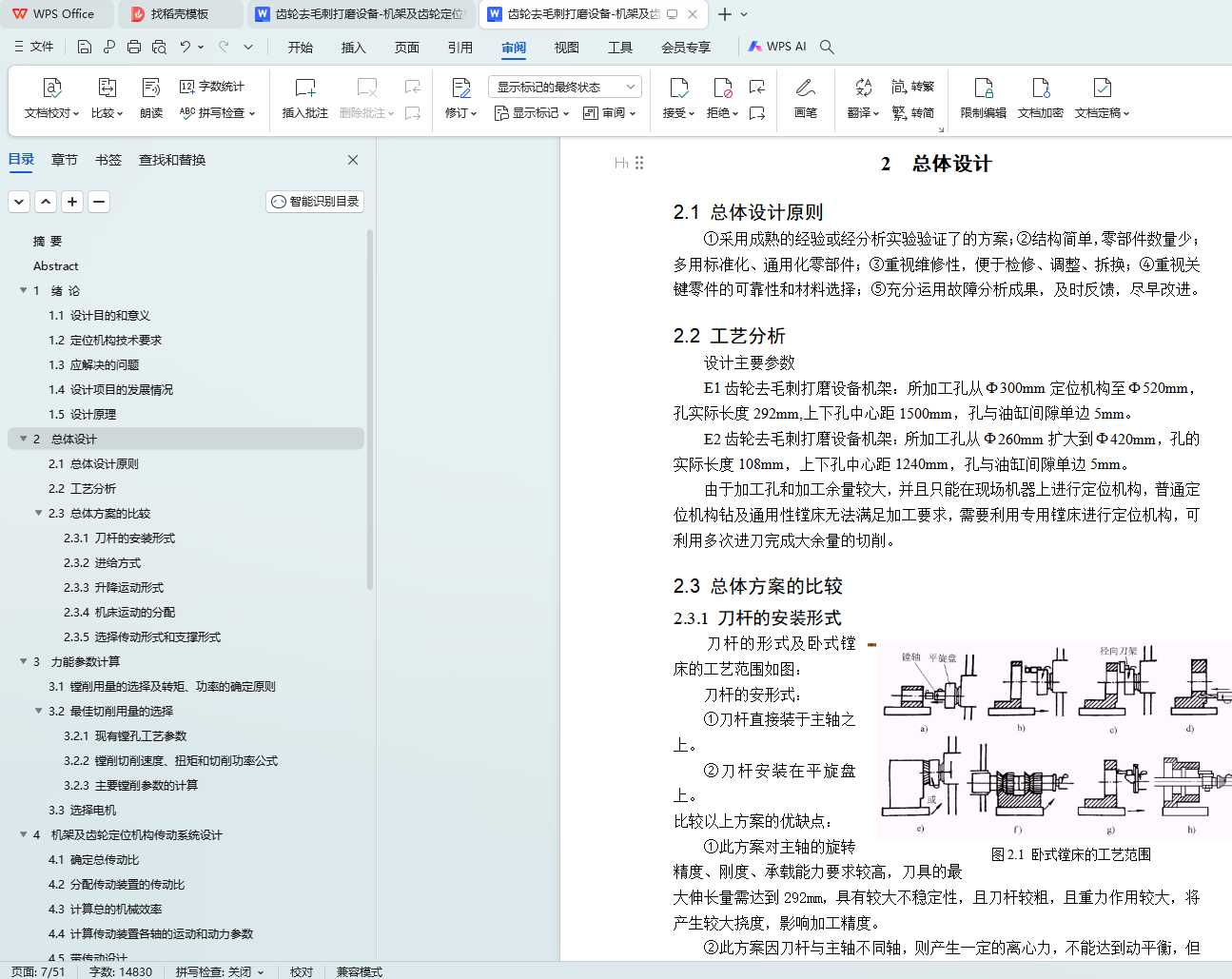

2 总体设计

2.1 总体设计原则

2.2 工艺分析

2.3 总体方案的比较

2.3.1 刀杆的安装形式

2.3.2 进给方式

2.3.3 升降运动形式

2.3.4 机床运动的分配

2.3.5 选择传动形式和支撑形式

3 力能参数计算

3.1 镗削用量的选择及转矩、功率的确定原则

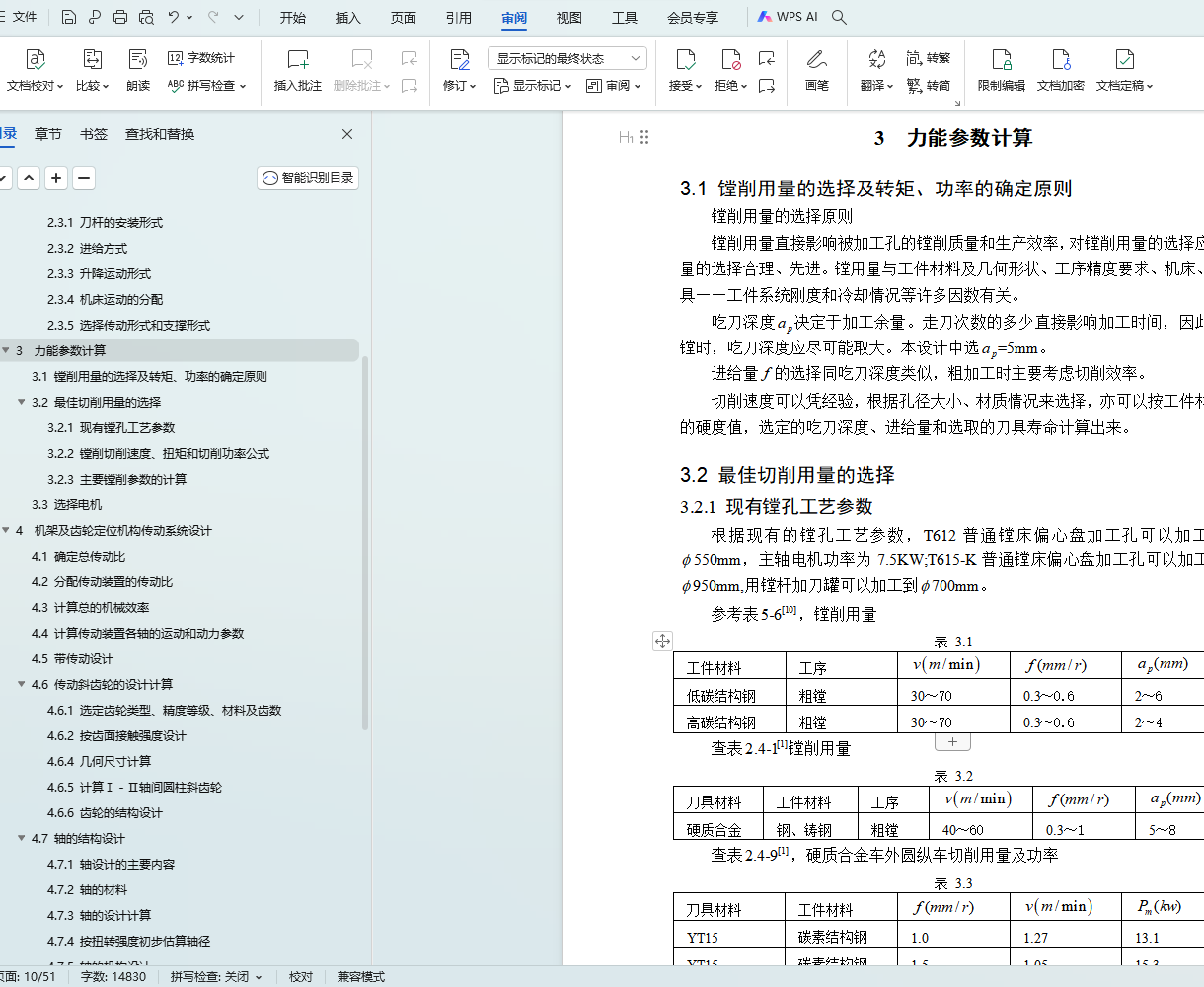

3.2 最佳切削用量的选择

3.2.1 现有镗孔工艺参数

3.2.2 镗削切削速度、扭矩和切削功率公式

3.2.3 主要镗削参数的计算

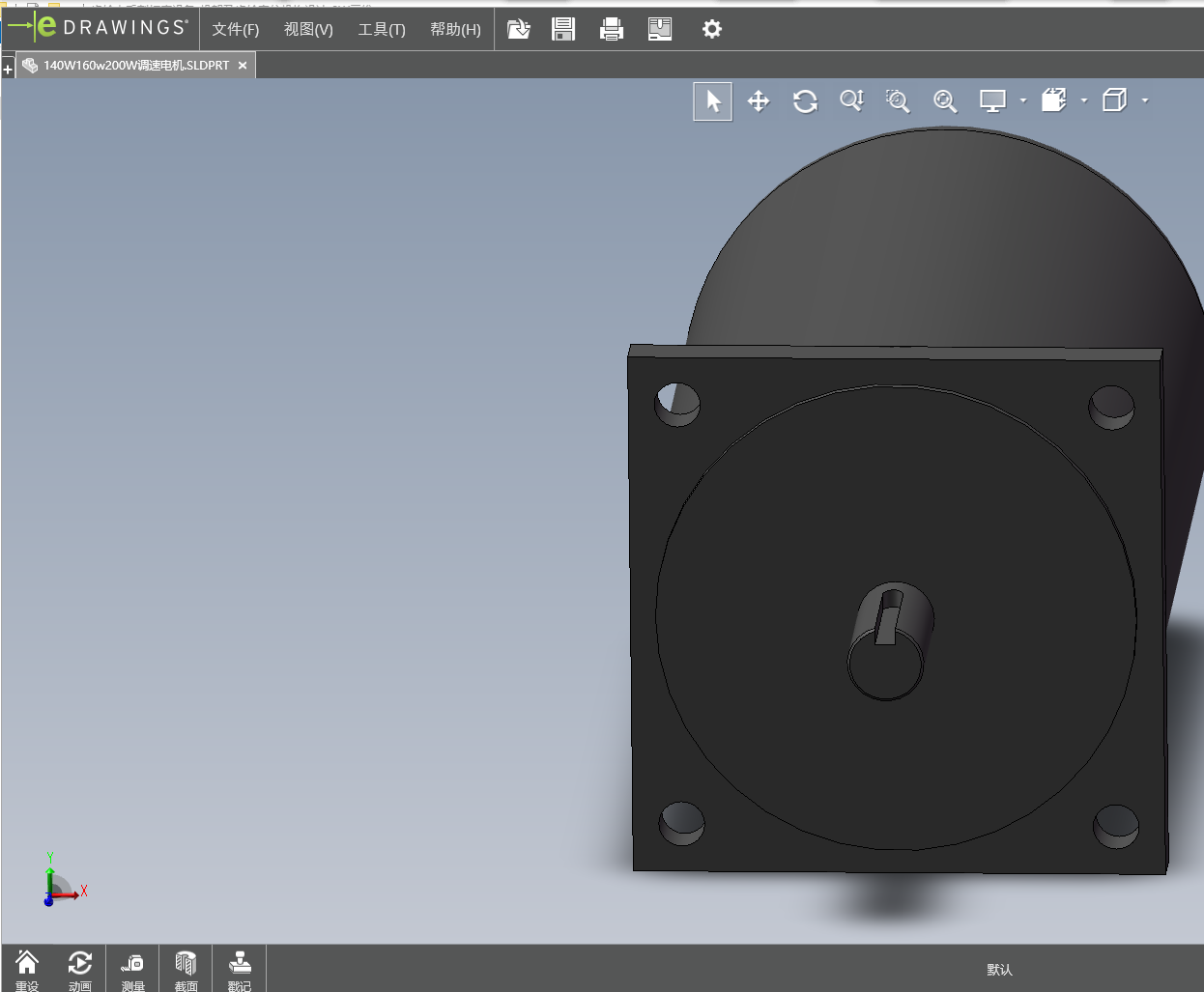

3.3 选择电机

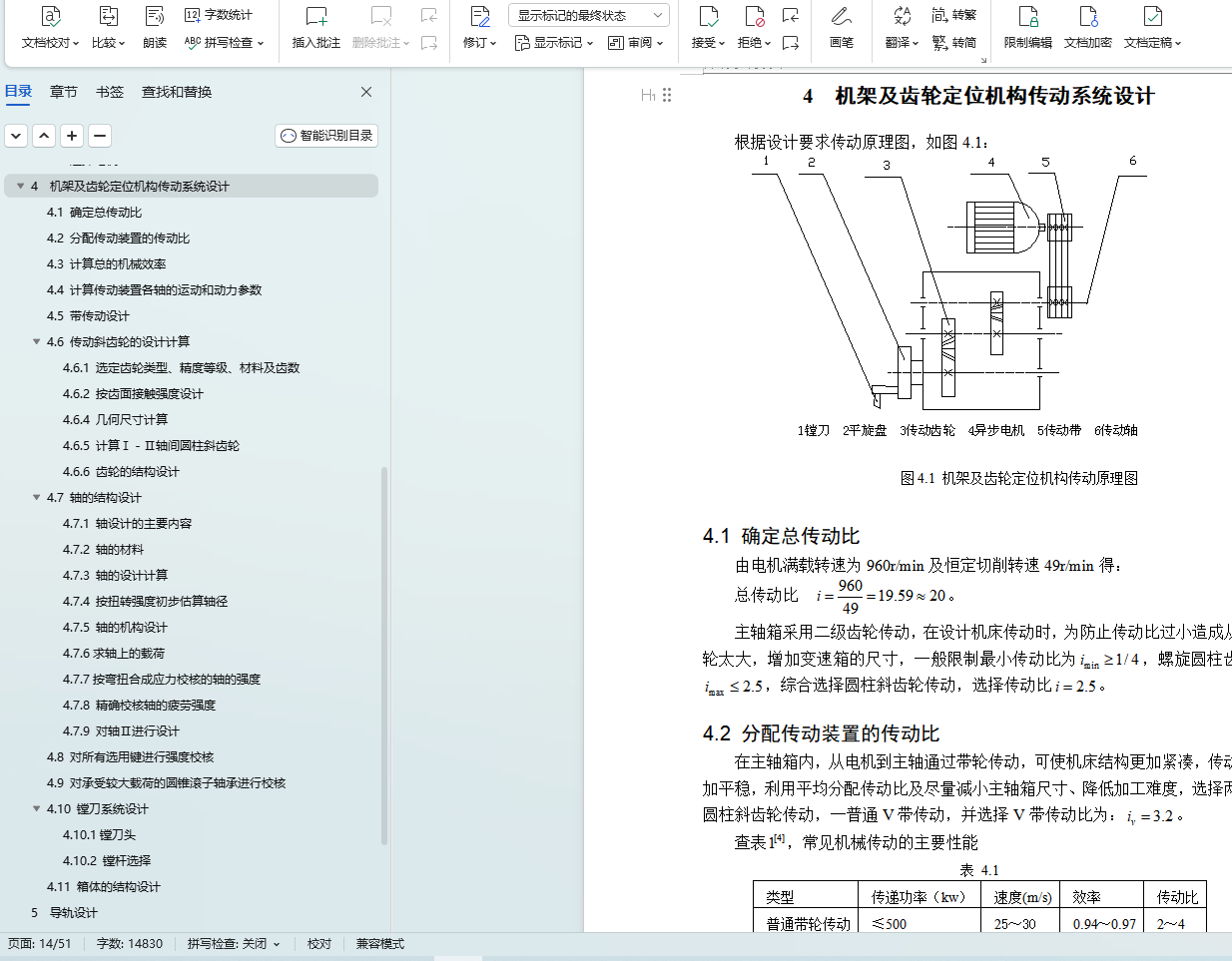

4 机架及齿轮定位机构传动系统设计

4.1 确定总传动比

4.2 分配传动装置的传动比

4.3 计算总的机械效率

4.4 计算传动装置各轴的运动和动力参数

4.5 带传动设计

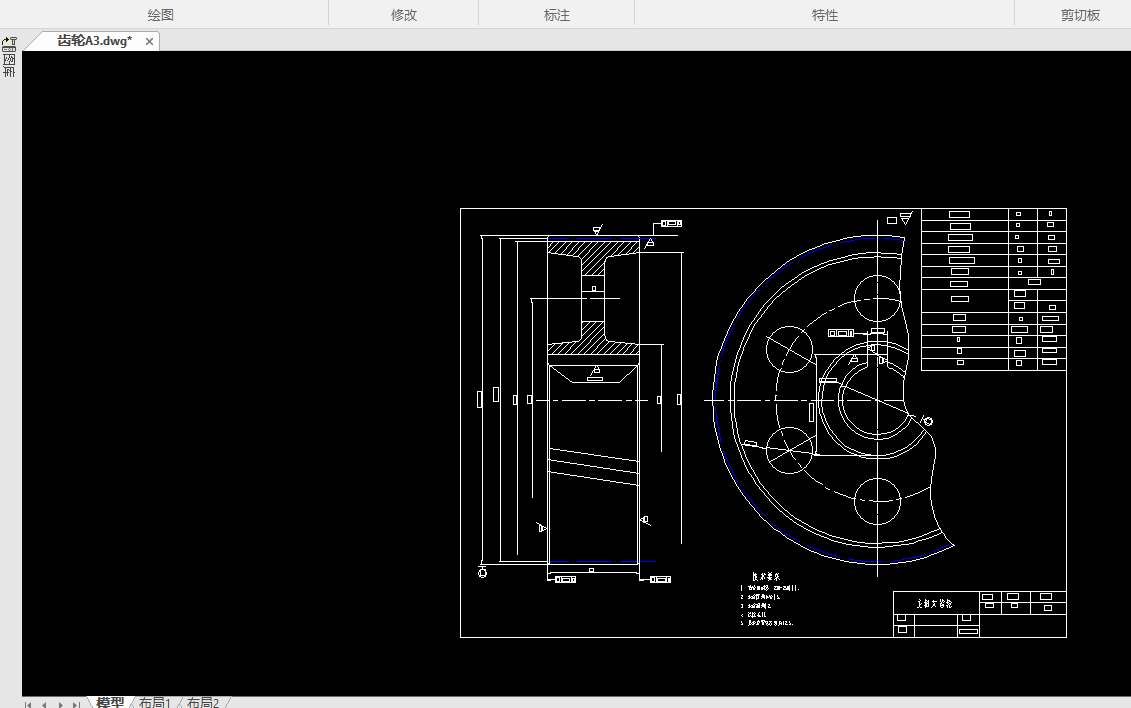

4.6 传动斜齿轮的设计计算

4.6.1 选定齿轮类型、精度等级、材料及齿数

4.6.2 按齿面接触强度设计

4.6.4 几何尺寸计算

4.6.5 计算Ⅰ-Ⅱ轴间圆柱斜齿轮

4.6.6 齿轮的结构设计

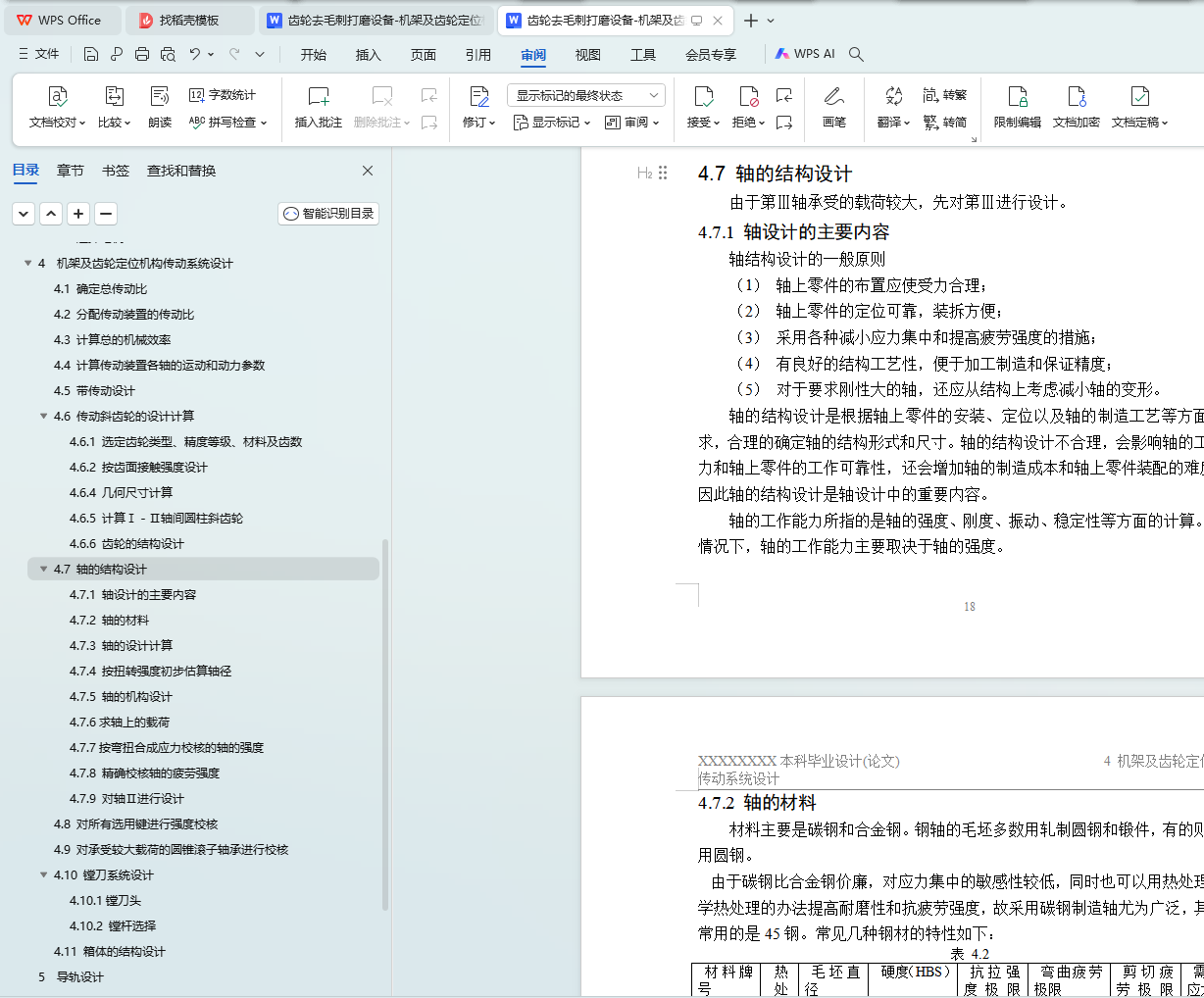

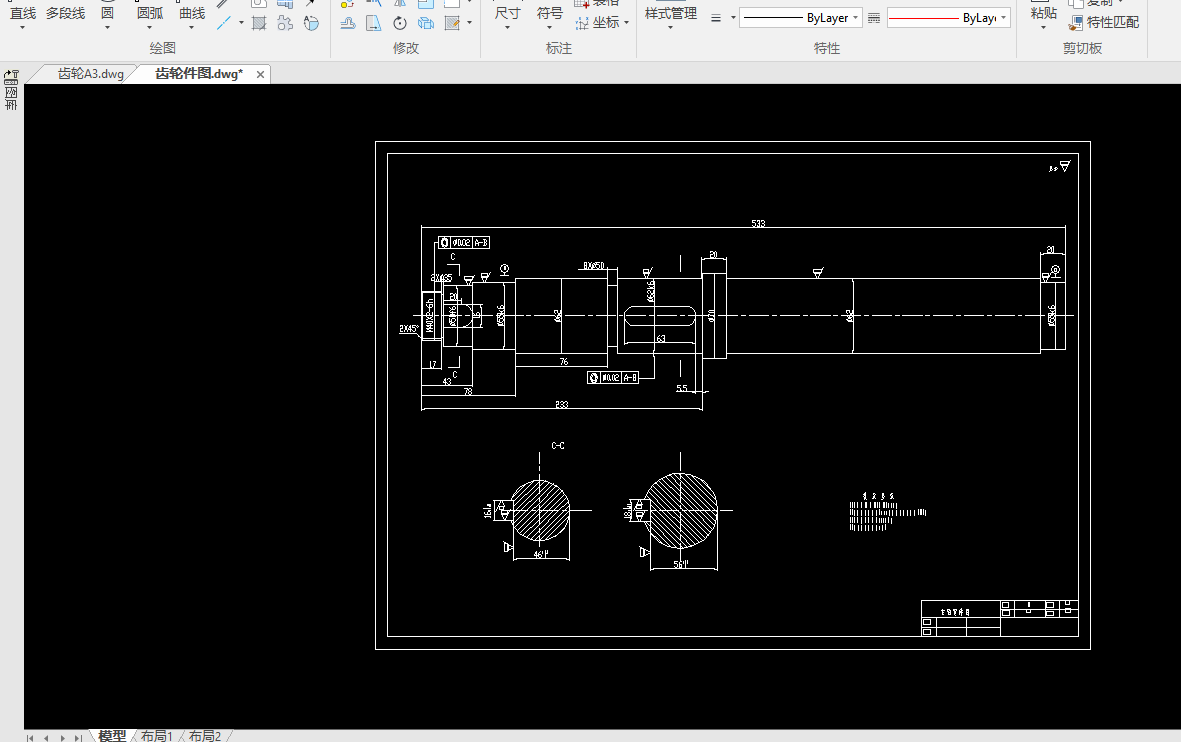

4.7 轴的结构设计

4.7.1 轴设计的主要内容

4.7.2 轴的材料

4.7.3 轴的设计计算

4.7.4 按扭转强度初步估算轴径

4.7.5 轴的机构设计

4.7.6求轴上的载荷

4.7.7按弯扭合成应力校核的轴的强度

4.7.8 精确校核轴的疲劳强度

4.7.9 对轴Ⅱ进行设计

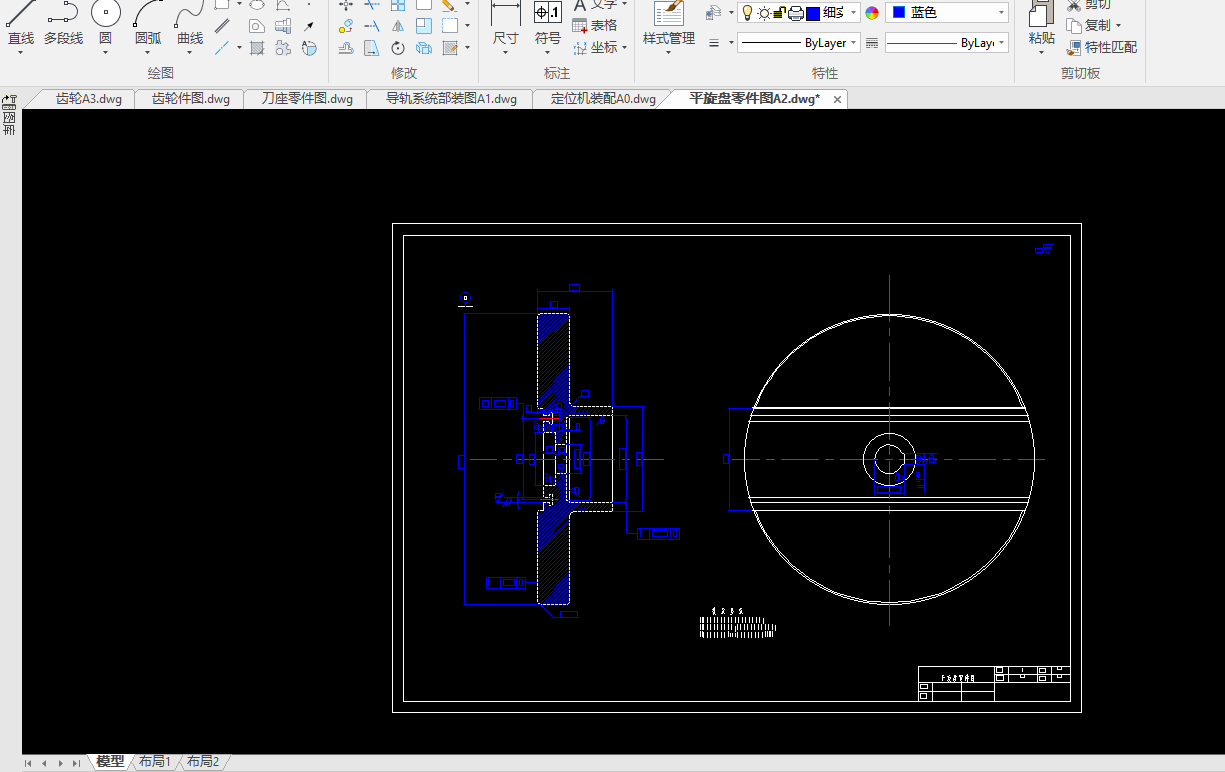

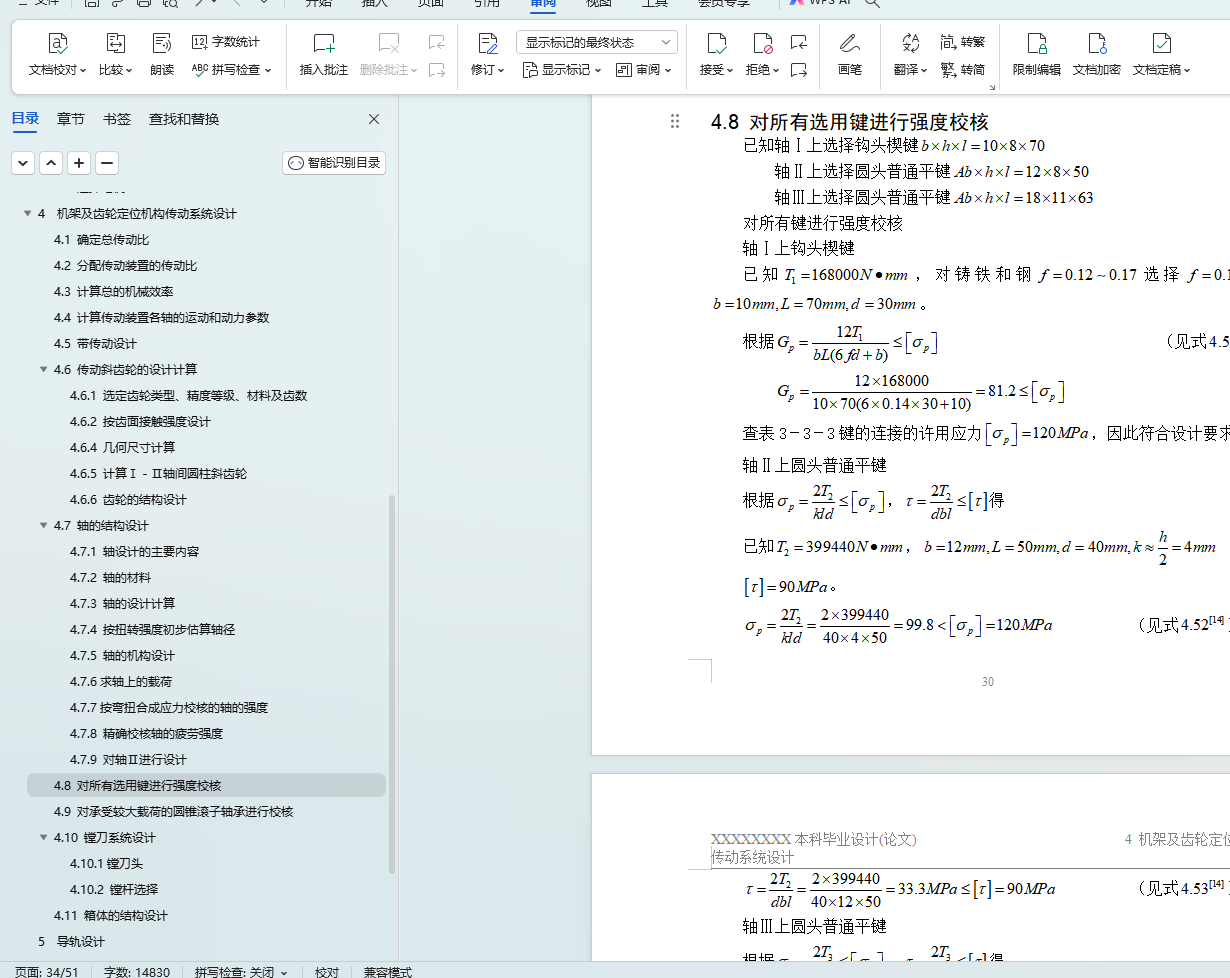

4.8 对所有选用键进行强度校核

4.9 对承受较大载荷的圆锥滚子轴承进行校核

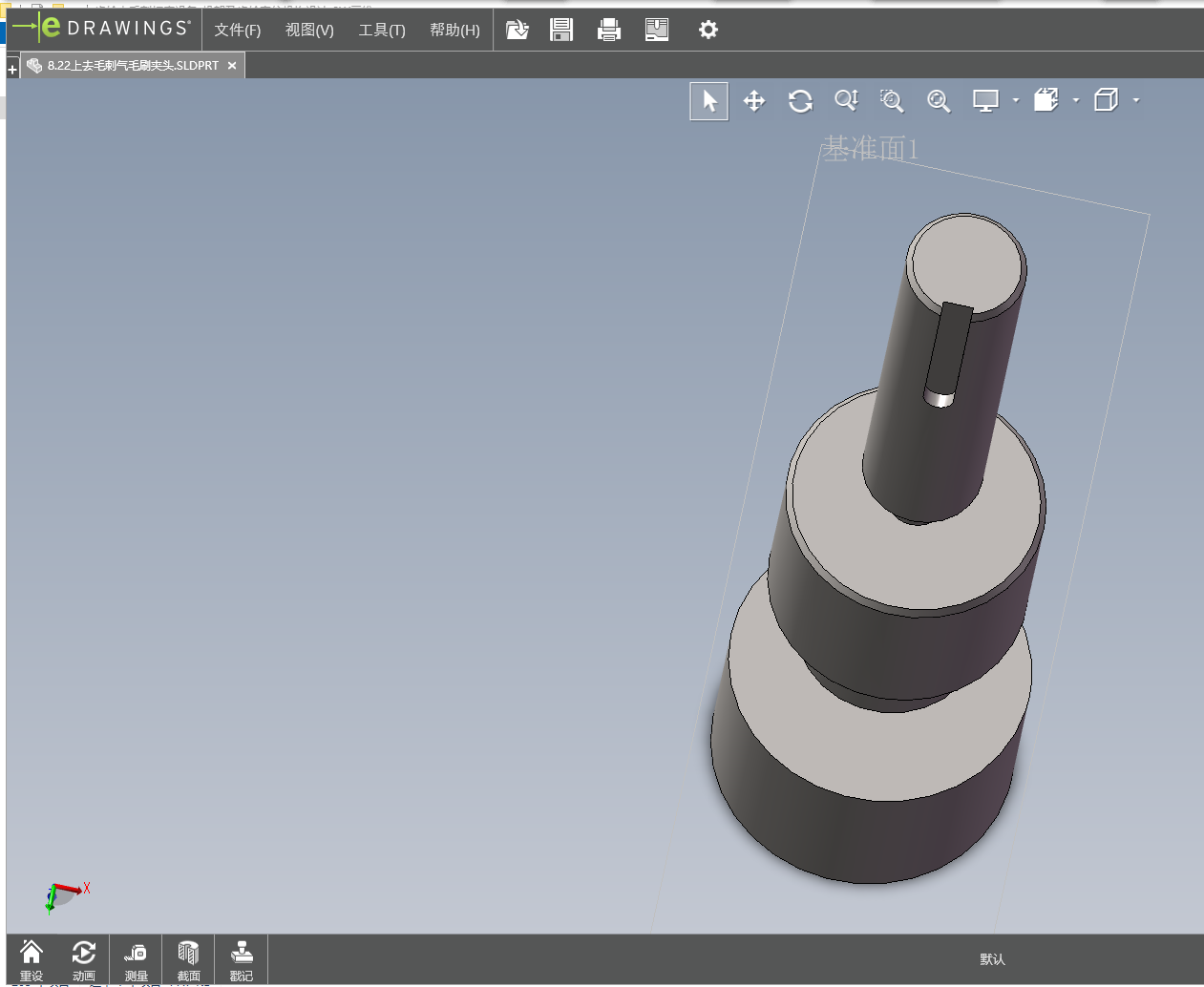

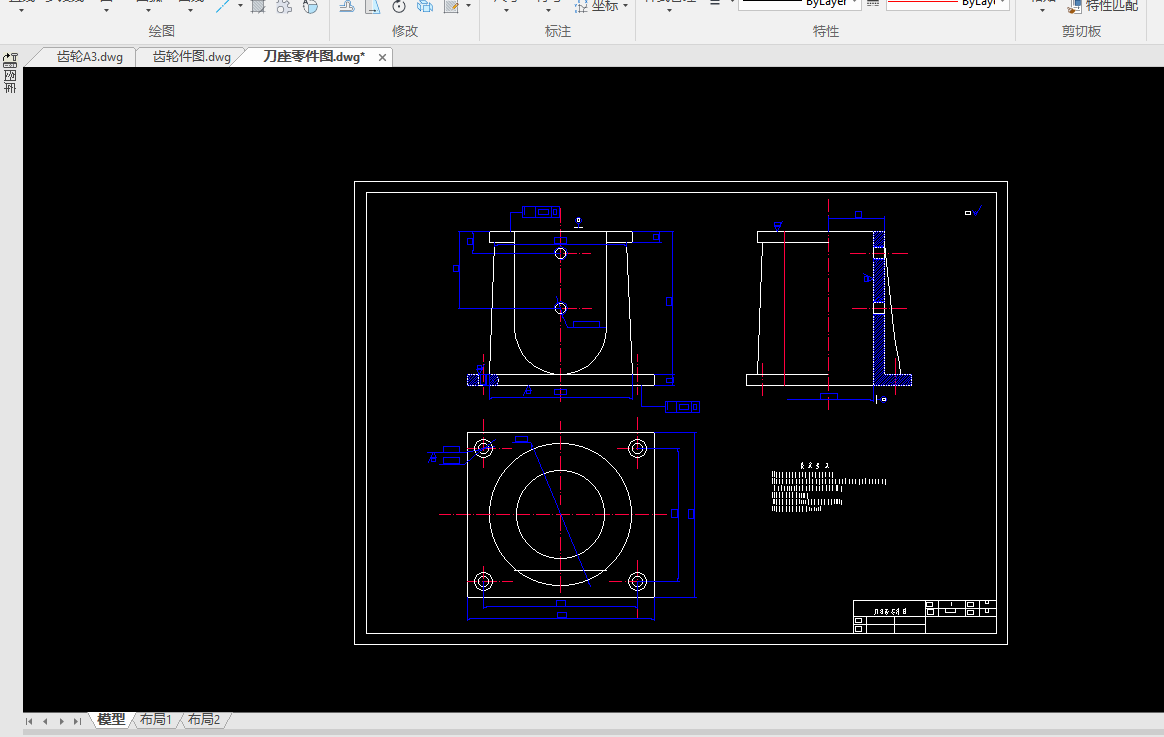

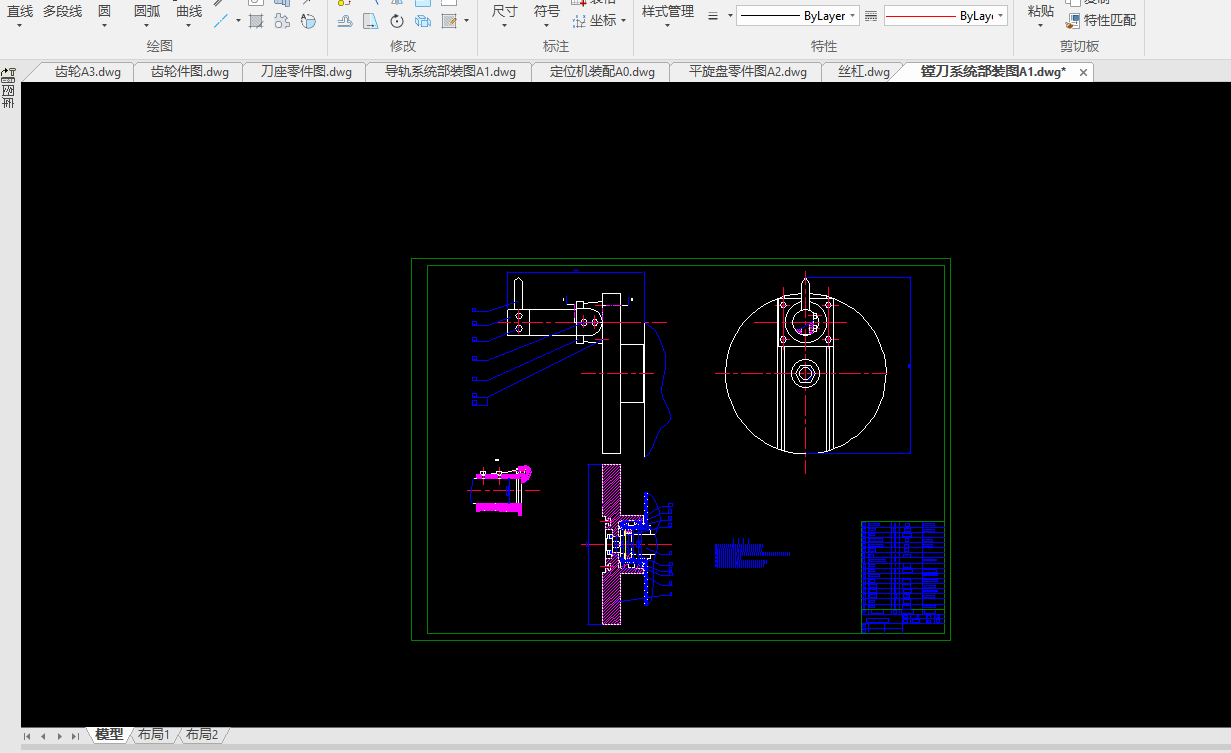

4.10 镗刀系统设计

4.10.1镗刀头

4.10.2 镗杆选择

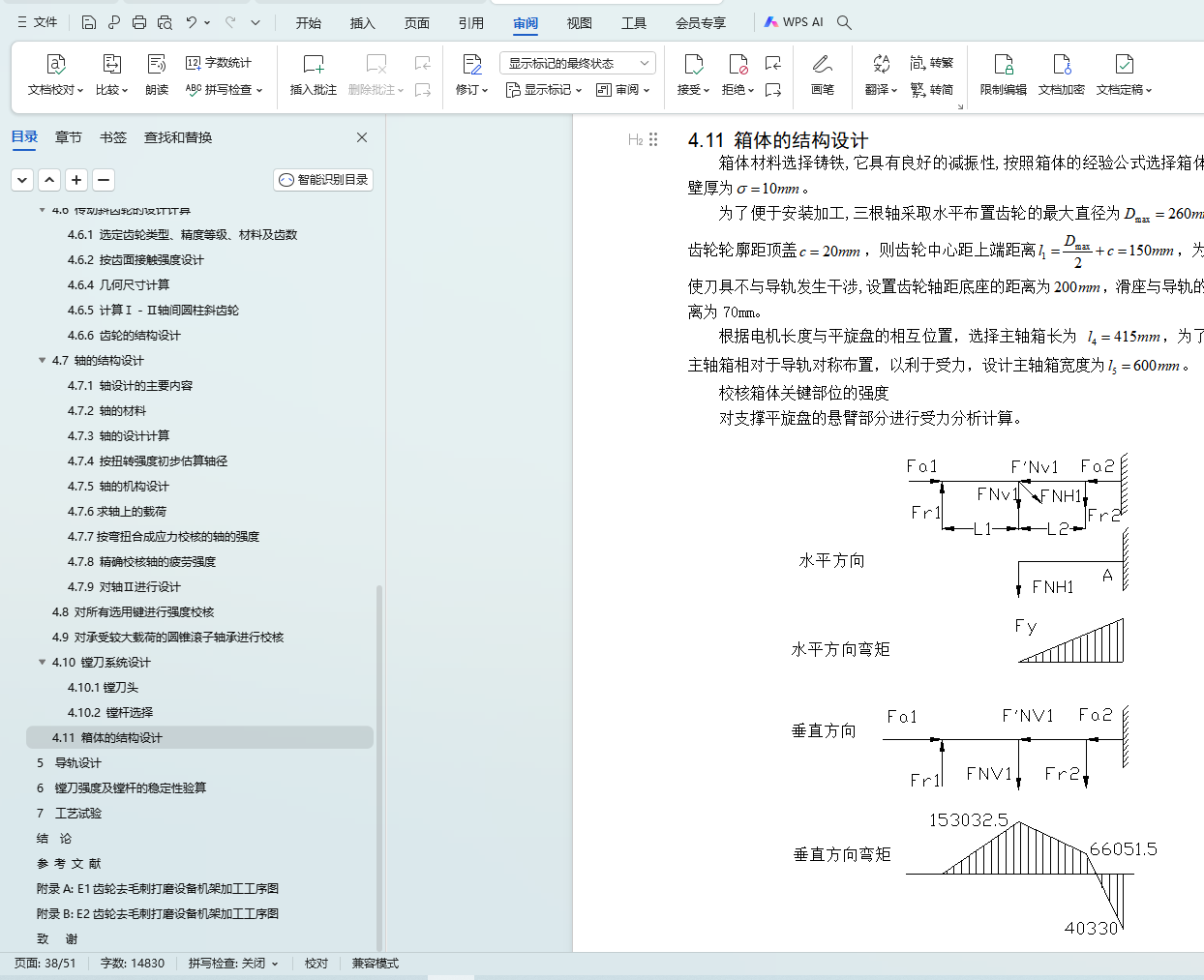

4.11 箱体的结构设计

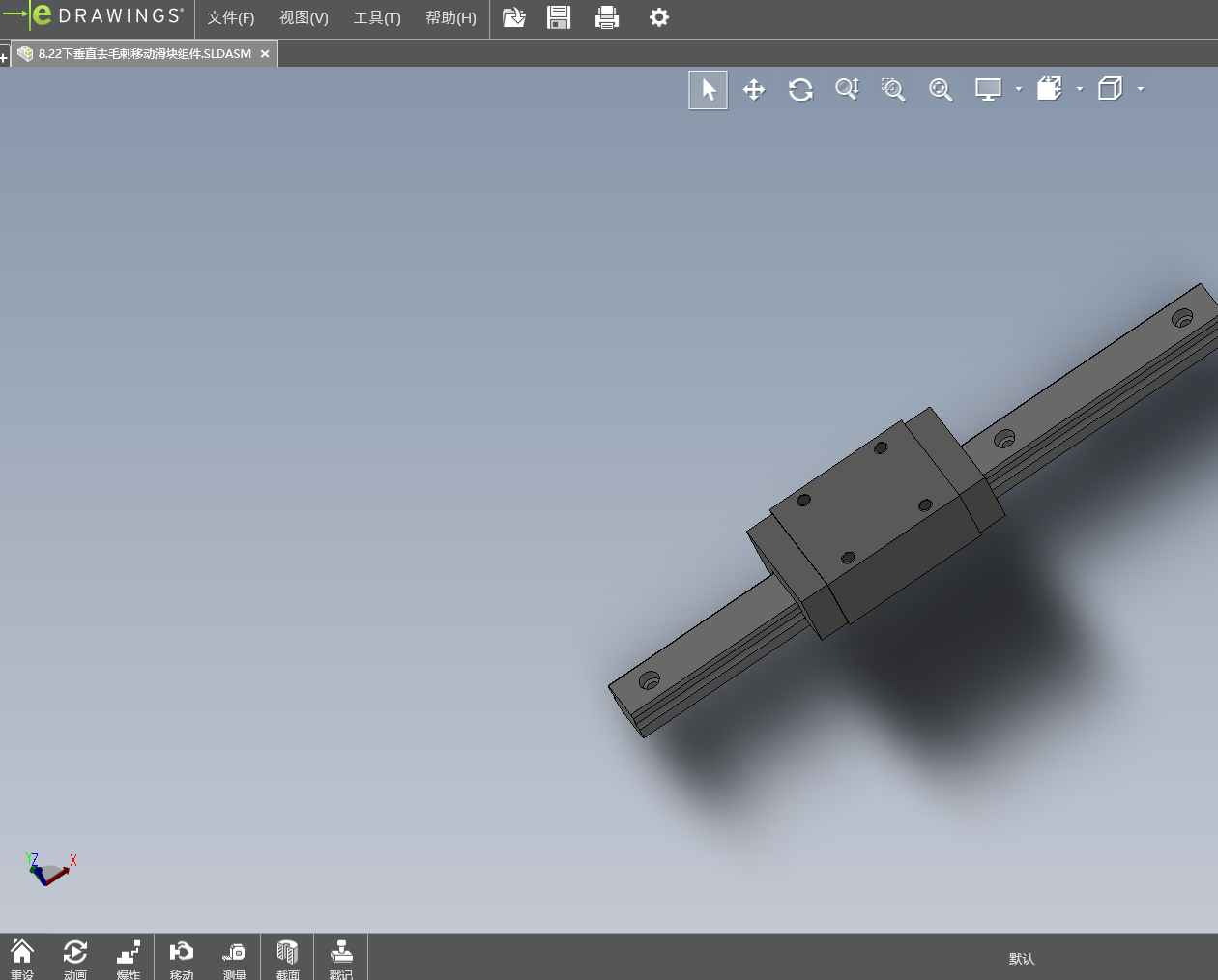

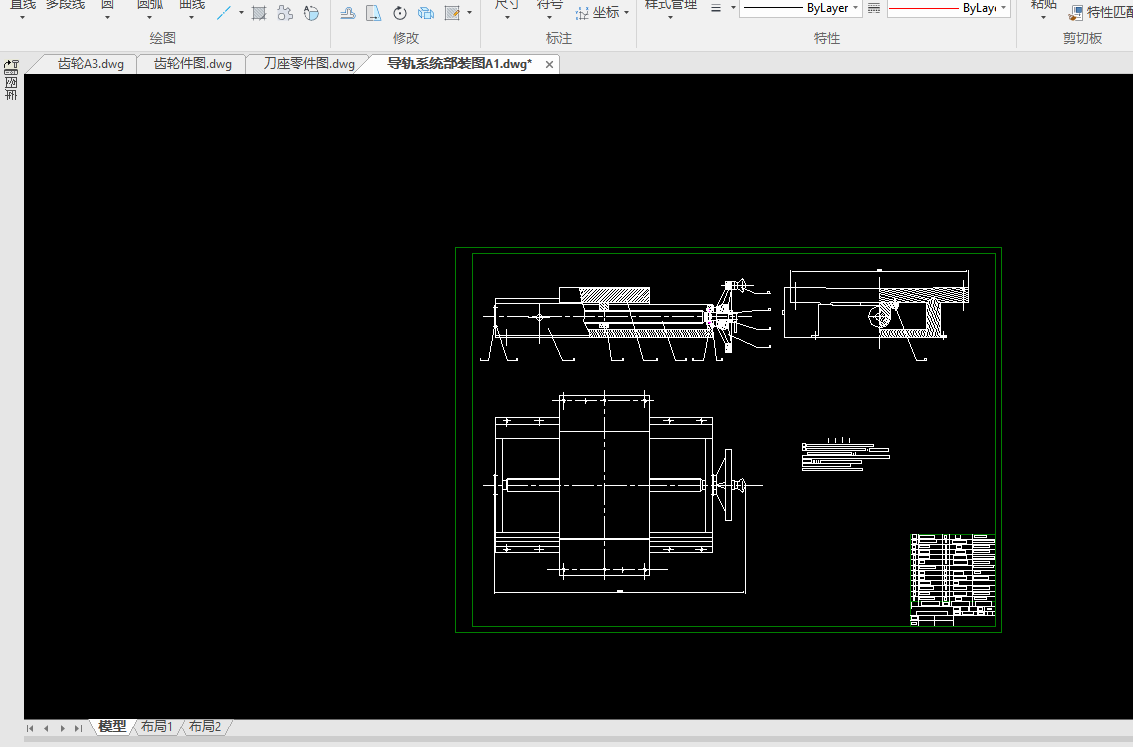

5 导轨设计

6 镗刀强度及镗杆的稳定性验算

7 工艺试验

结 论

参 考 文 献

附录A: E1齿轮去毛刺打磨设备机架加工工序图

附录B: E2齿轮去毛刺打磨设备机架加工工序图

致 谢