题 目 基于功能原理的有杆抽油系统的数学建模及诊断

摘 要

本文针对在原油开采中广泛使用的有杆抽油系统,分析悬点运动规律,根据悬点处的实测位移数据和荷载数据,绘制悬点示功图。并通过建立数学模型, 将悬点示功图转化为杆上任意点的示功图,由此确定地下深处的泵功图。进而提取泵功图的特征信息,进行油井产量预测与混入气体故障诊断。并通过分析抽油杆重力为分布载荷改进 Gibbs 模型,同时建立了基于能量守恒的阻尼系数计算模型。具体工作包括:

针对问题一,本文基于驴头圆周运动弧长与悬点上下运动位移的等量关系, 得到了悬点位移与游梁旋转角度之间的函数关系,确立了悬点运动的精确规律, 进而得到了悬点运动的速度和加速度函数。

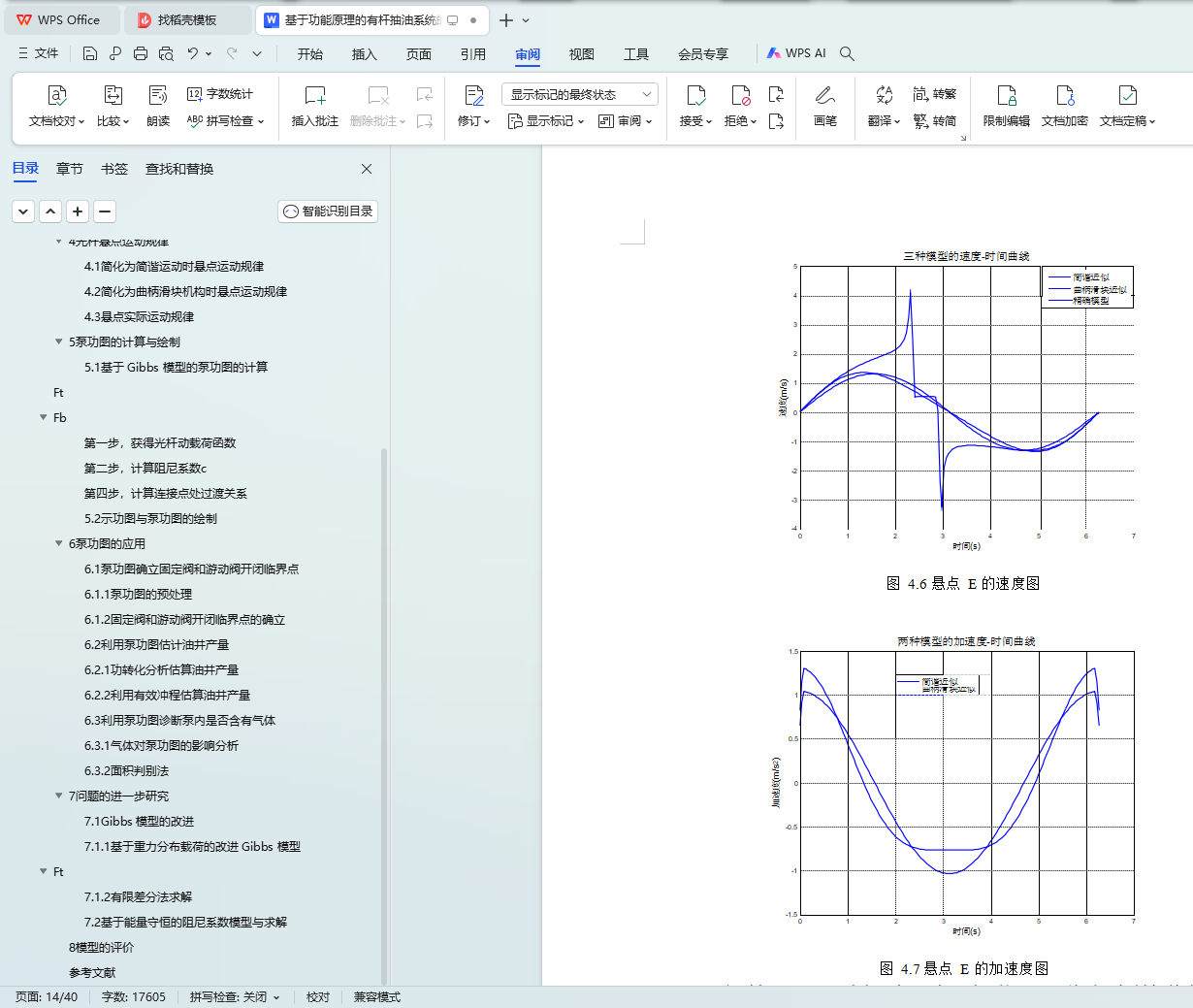

同时,计算了文献[1]中将游梁与连杆连接点运动简化为简谐运动、四连杆机构简化为曲柄滑块机构的两种悬点运动模型的结果。并对三种方法的求解结果的进行了对比(图 4.5-4.7),分析了差异产生的原因。

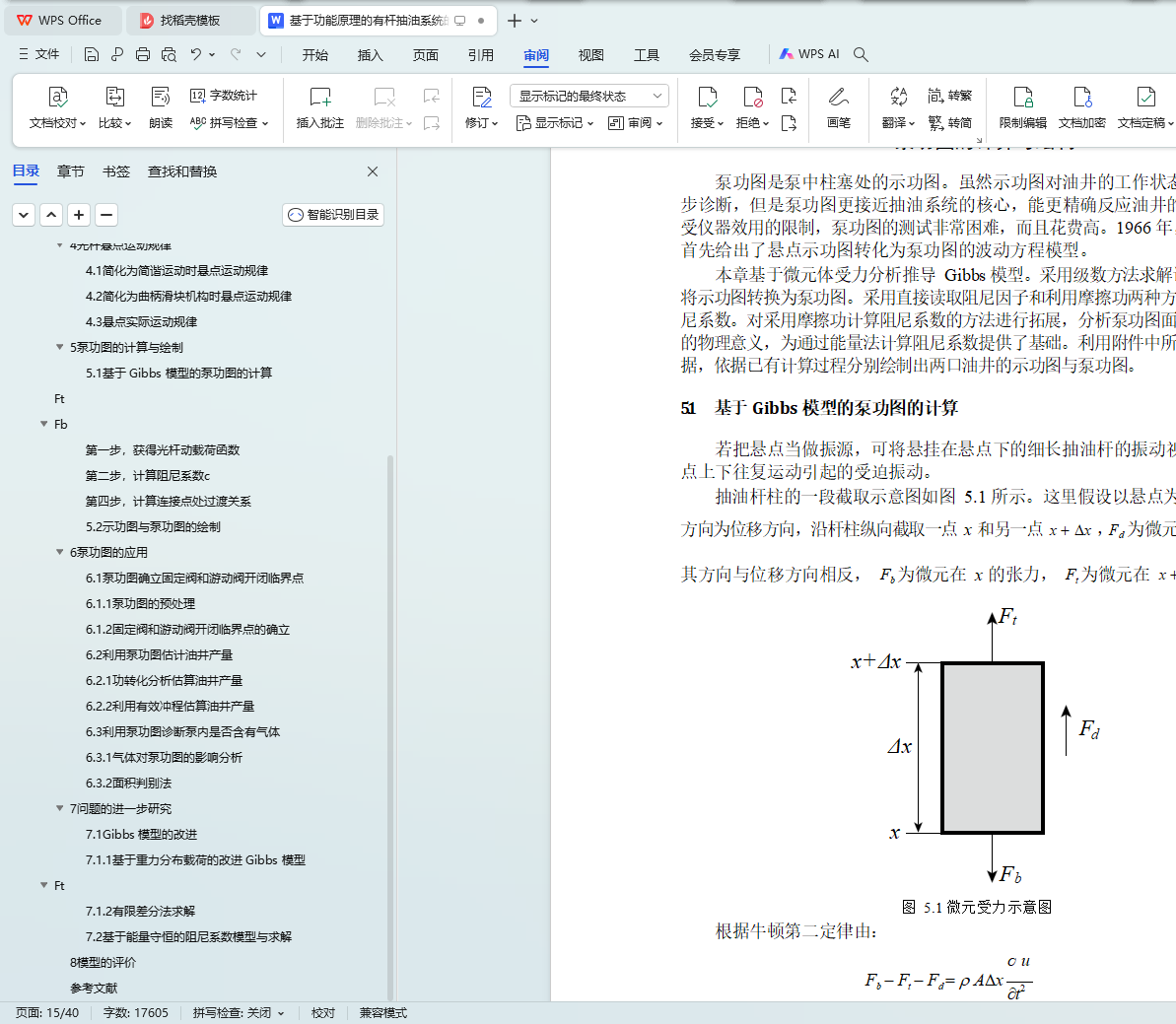

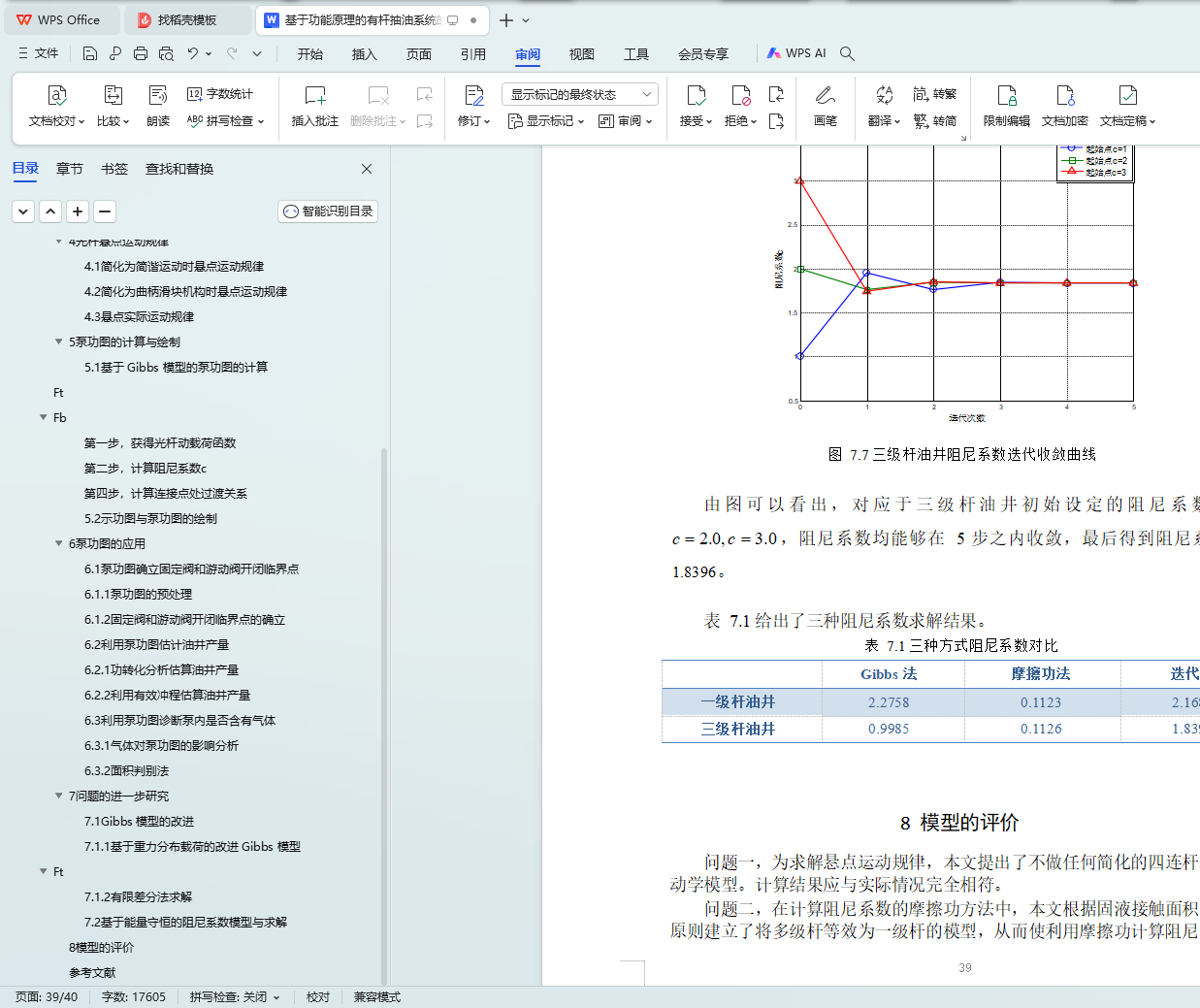

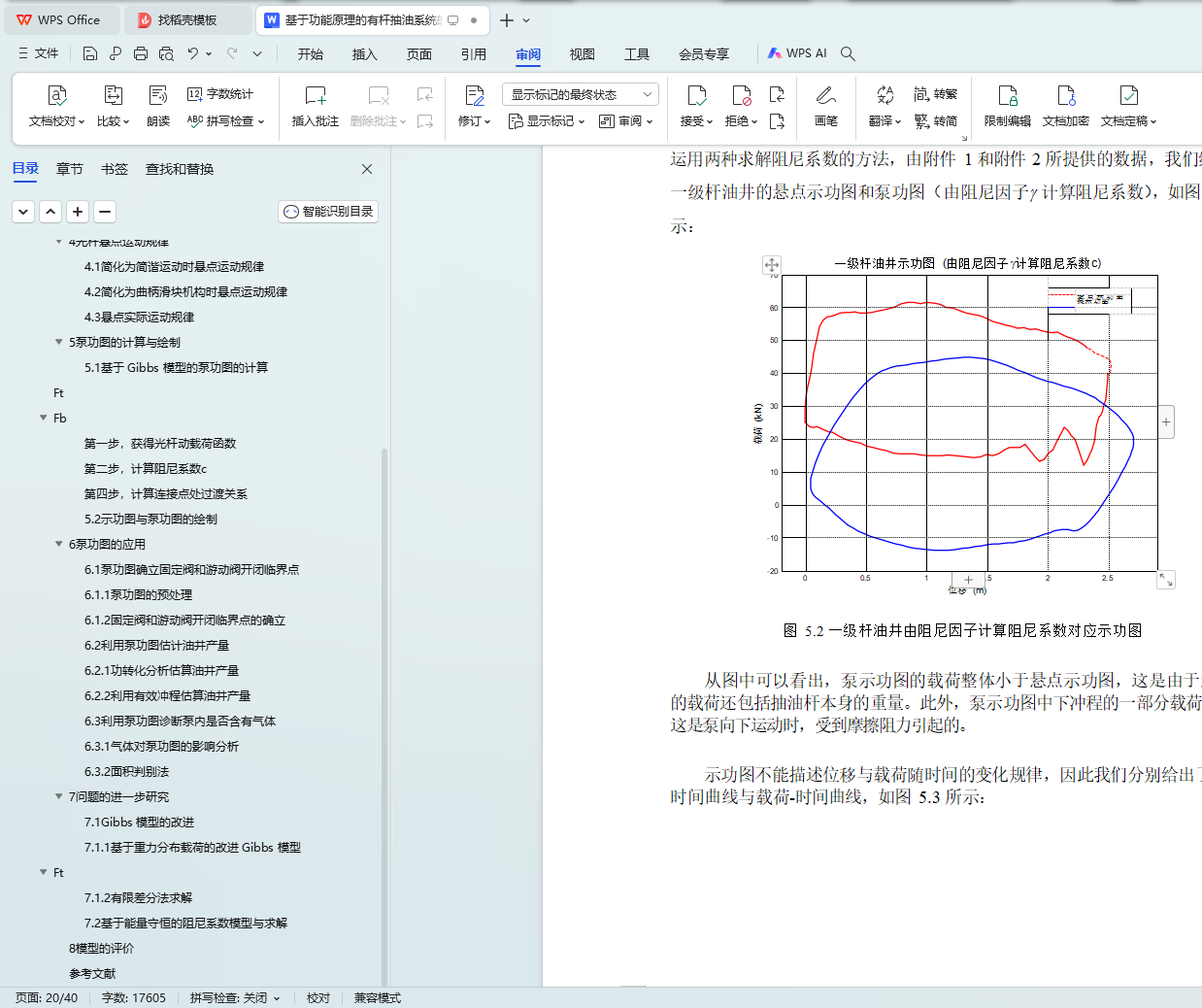

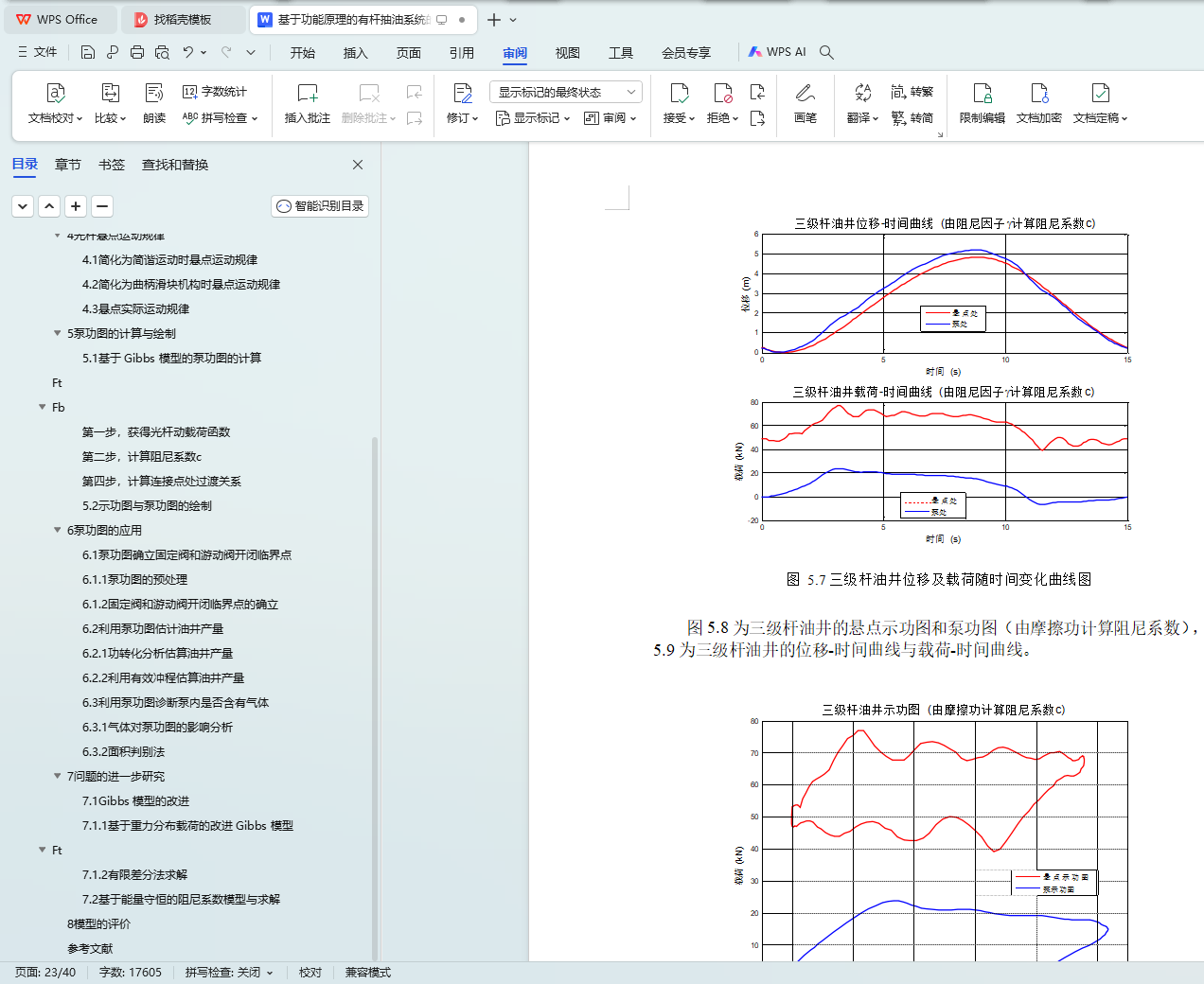

针对问题二,基于微元体受力分析推导了 Gibbs 波动方程模型,并应用文献[3]中原始数据、边界条件、初始条件的处理方法,采用傅里叶级数展开与分离变量法进行 Gibbs 波动方程的求解,实现了由悬点示功图计算一级杆和三级杆的泵功图,并分析了级数项数的高频滤波的物理意义。其中阻尼系数的计算, 本文采用了直接读取阻尼因子[3]和利用摩擦功[5]两种方法,并针对两种方法计算得到的泵功图进行了对比(图 5.2-5.9)。

对于由摩擦功计算阻尼系数的方法,本文根据固液接触面积相同的原则,

建立了将多级杆等效为侧面积相同的一级杆模型,利用一级杆实现多级杆阻尼系数的计算,拓展了该方法的适用范围,并通过将一级杆分为三段一级杆对模型的有效性进行了验证。

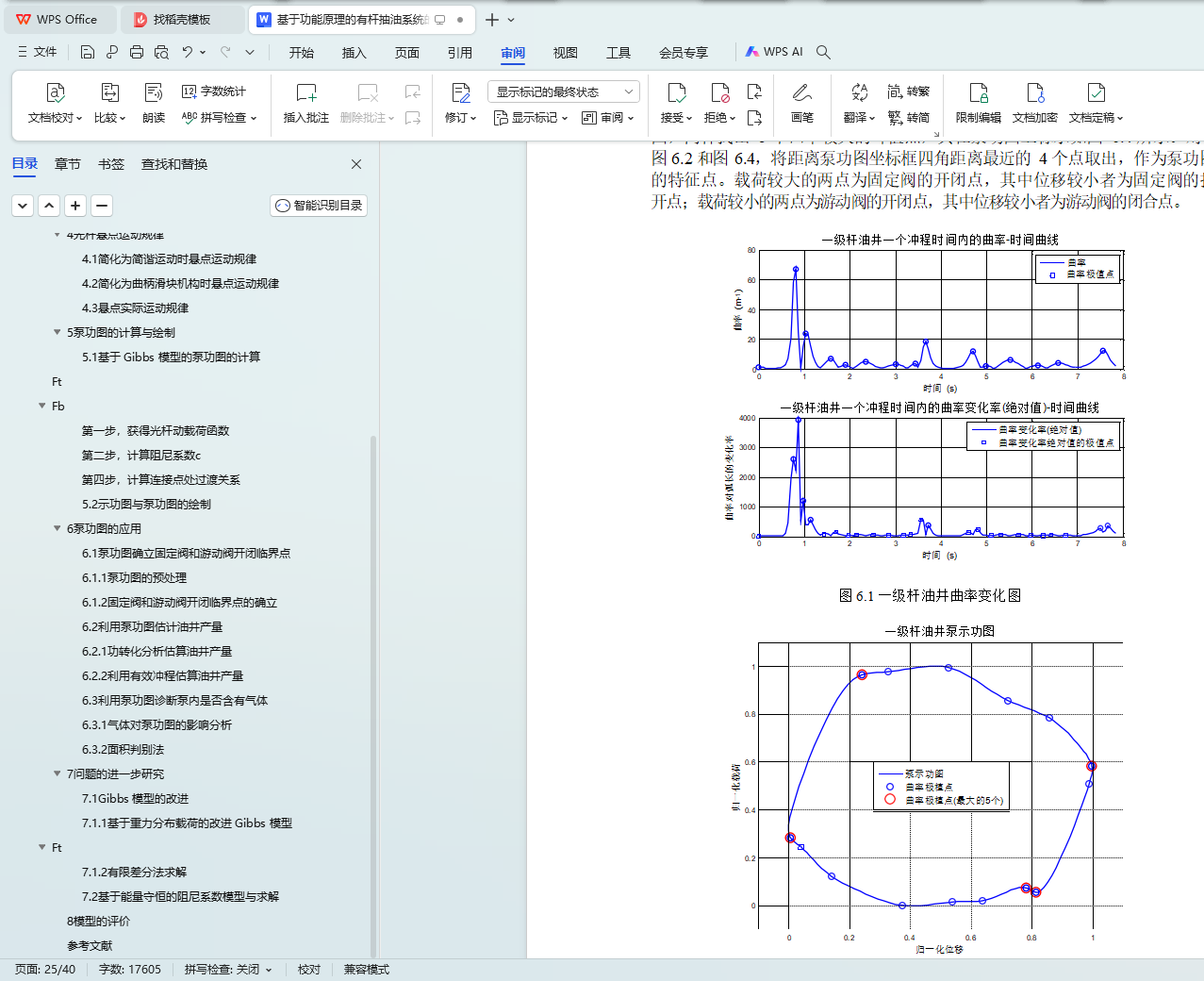

针对问题三,本文根据对资料中典型泵功图的特征,建立了基于泵功图曲线曲率及其变化率判别游动阀和固定阀开闭点的数学模型,由此确立冲程的四个阶段。我们首先对泵功图的数据进行归一化处理,并由位移-载荷参数方程计算提前泵功图曲率极大值点特征信息,选取距离四角最近的曲率极大值点为游动阀和固定阀开闭的临界特征点。

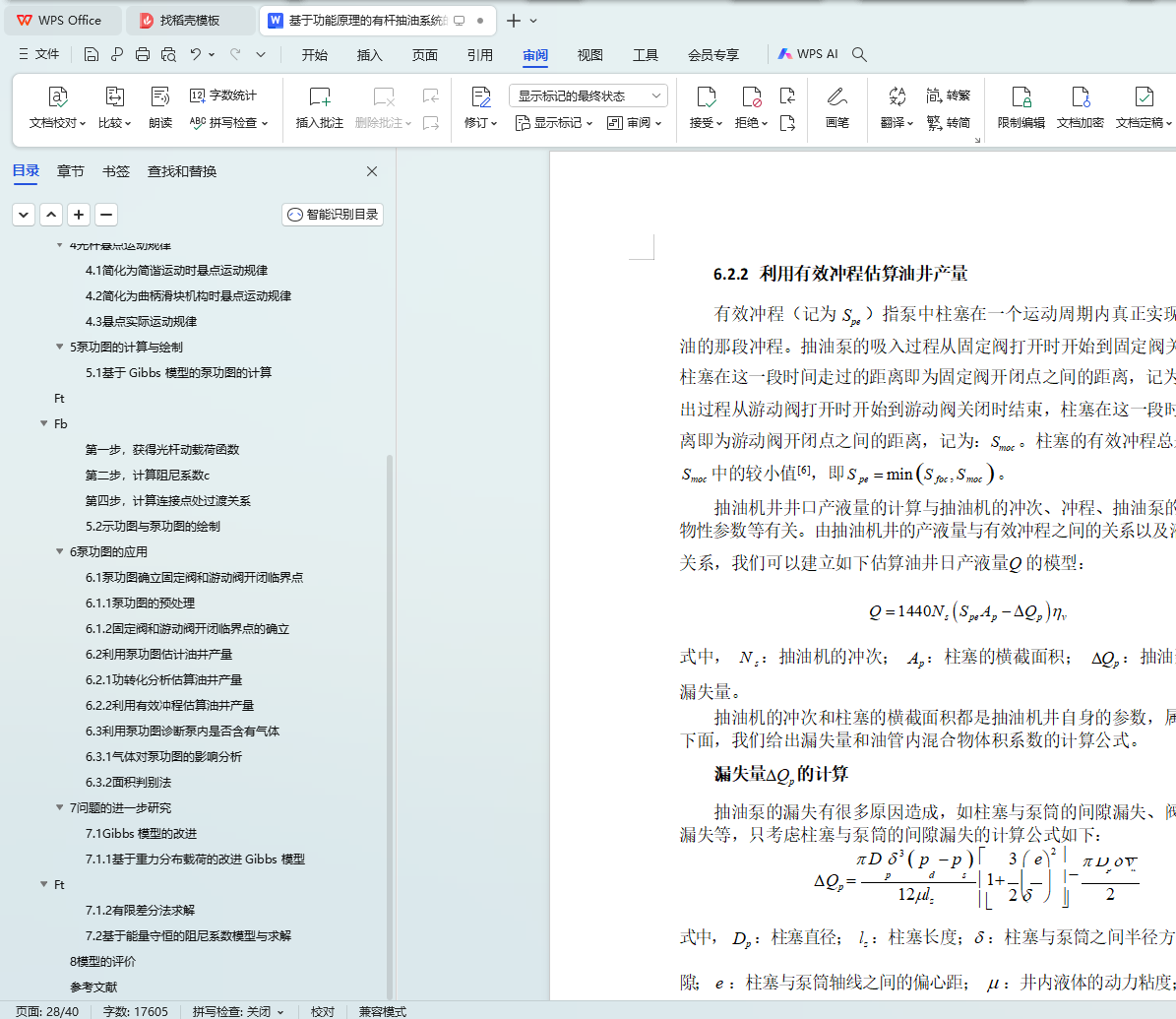

由泵功图中提取的临界特征点信息,本文给出了基于游动阀闭合段有效功和有效冲程的游动阀两种方法得到的游动阀位移计算产液体积。方法一由游动阀开闭临界特征点,基于游动阀闭合对液体举升作用做功计算位移,得到抽去的液体体积的方法。方法二由上下两对特征点距离短的点对确立有效冲程,进而计算游动阀位移得到抽出液体体积。并由原油体积系数和水的体积系数计算混合液体积系数,进而得到两种方法算得的产液量(表 6.2),两种方法得到的结果较吻合。

两种算法的油井产量计算结果(单位为吨)

|

|

有效功算法

|

有效冲程算法

|

|

一级杆油井

|

90.5764

|

84.8659

|

|

三级杆油井

|

26.8476

|

26.6821

|

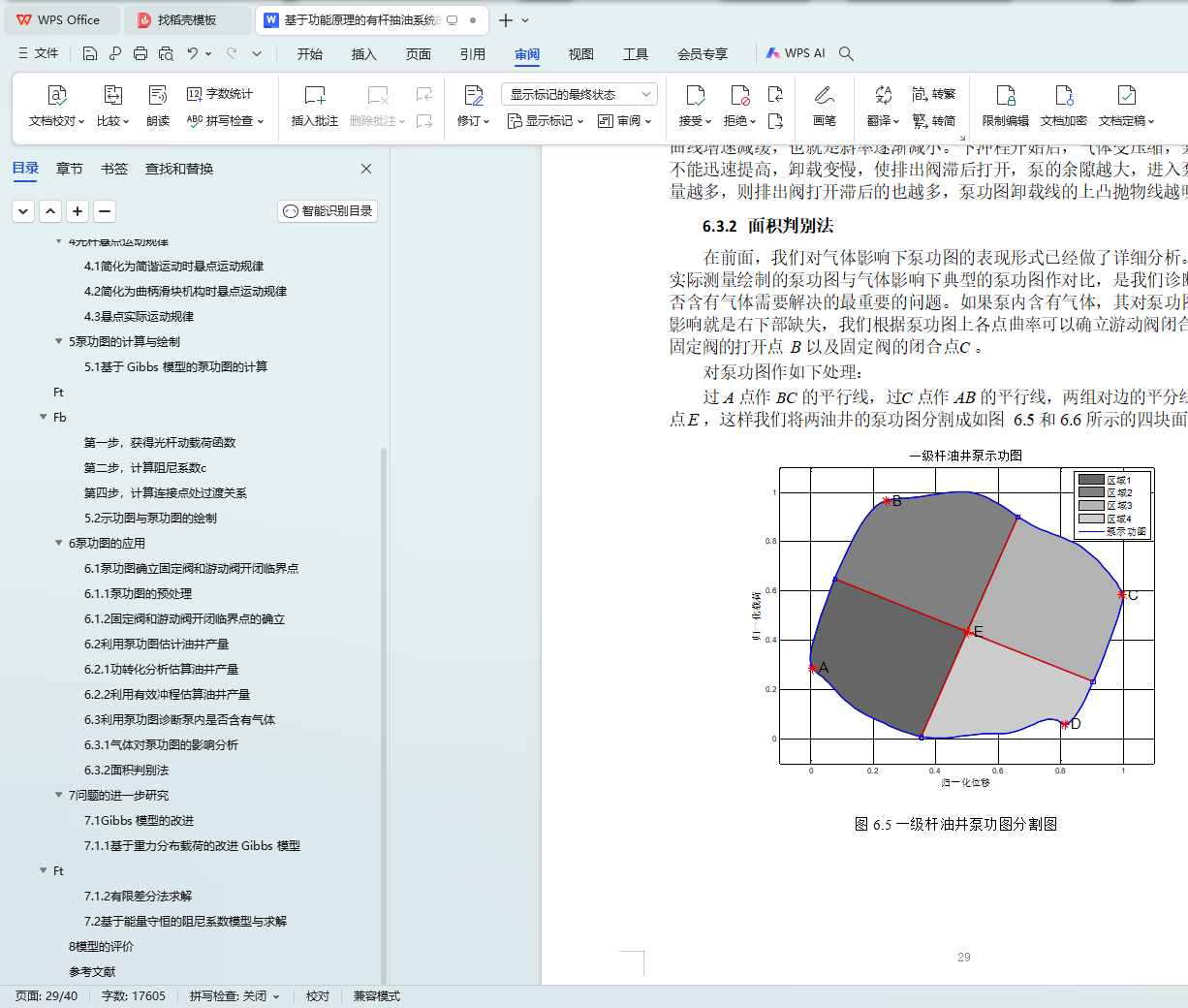

通过分析泵内气体将延迟游动阀开启,导致对应泵功图的右下角缺失,提出泵内充气的面积判别模型。面积判别法中,利用泵功图特征点信息,将泵功图分为四部分,并通过分析右下部分面积与其余面积关系进行计算机自动判别, 对附件数据进行了计算机诊断:一级杆对应油井泵内充气,三级杆对应泵内无充气。

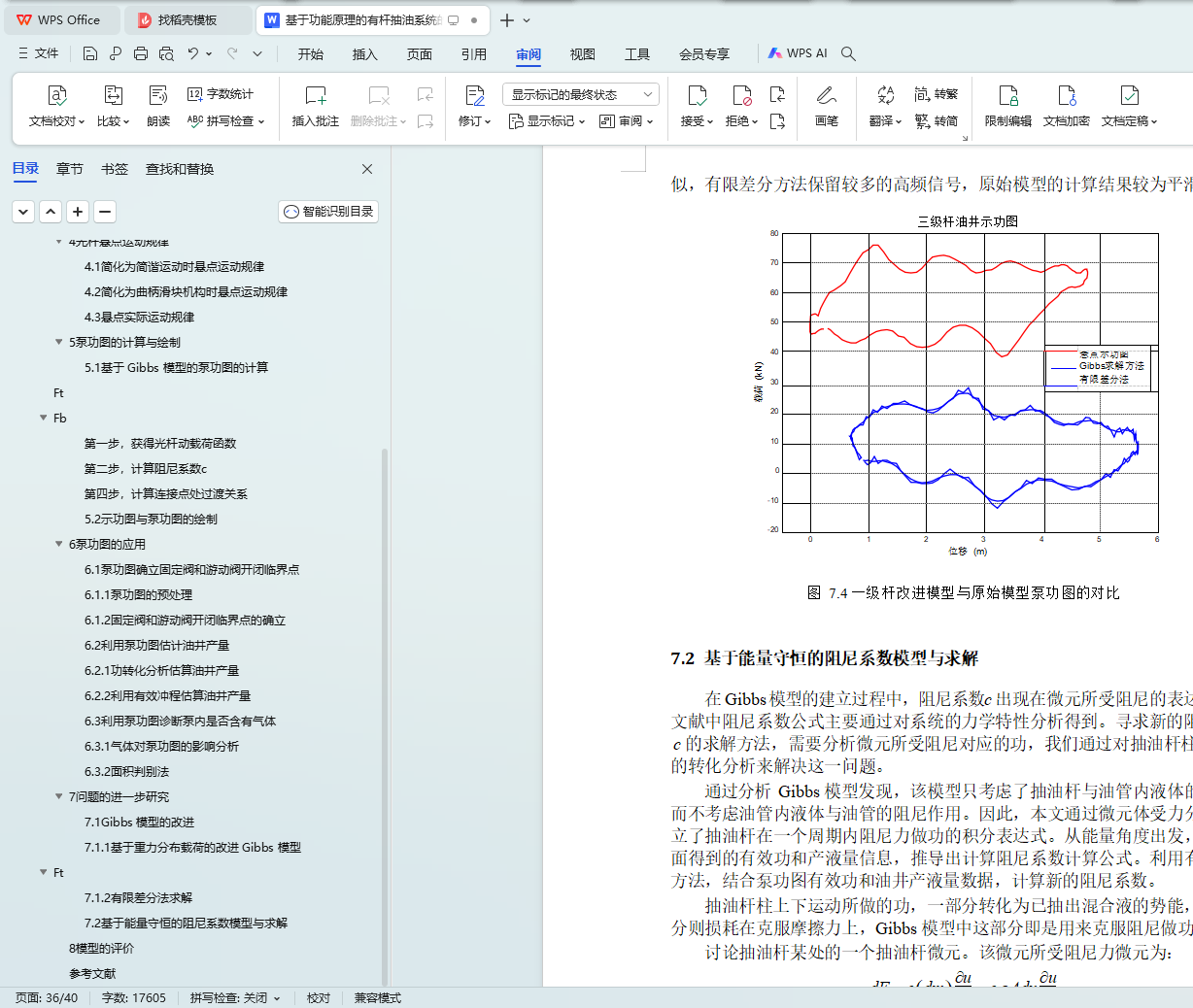

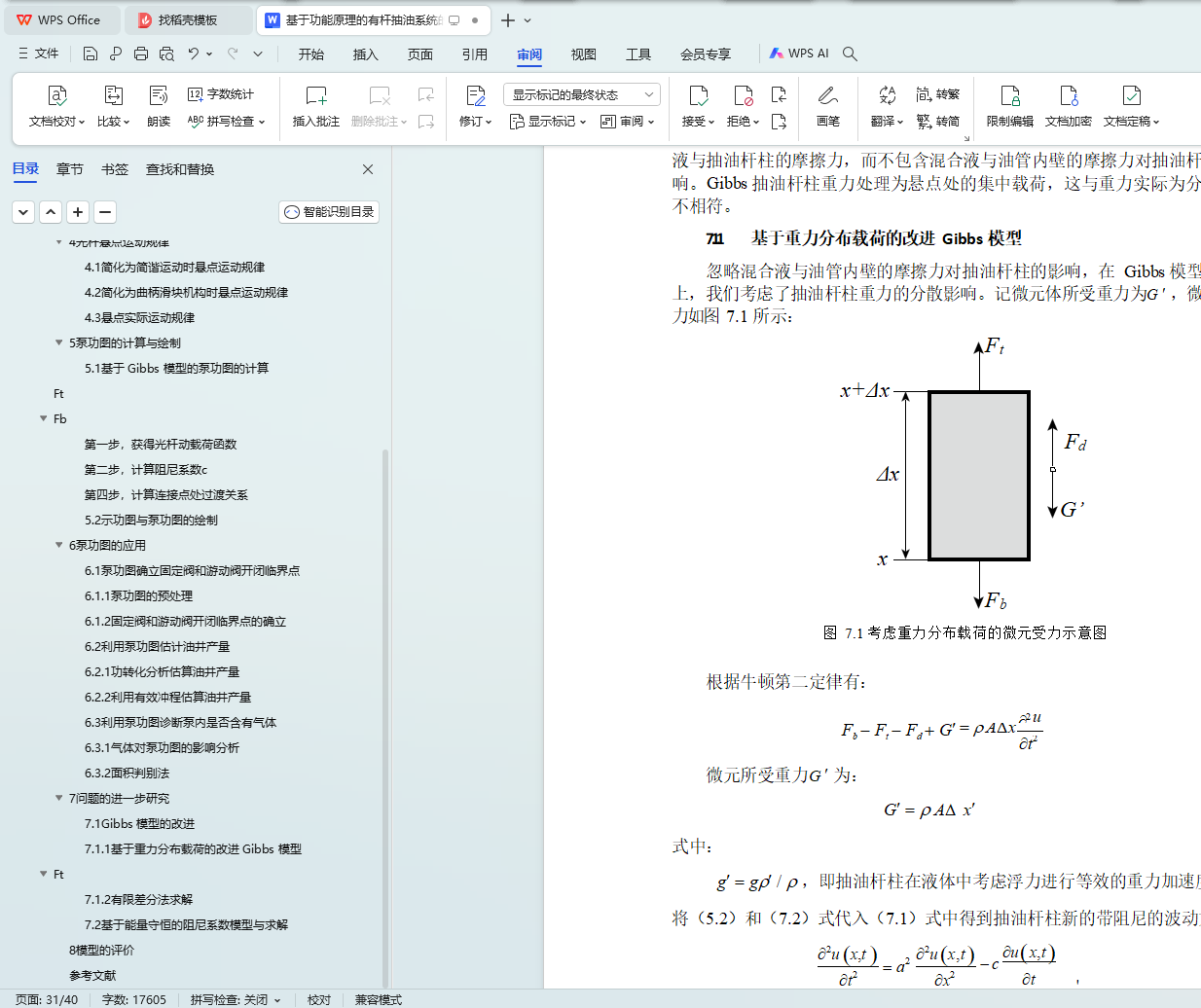

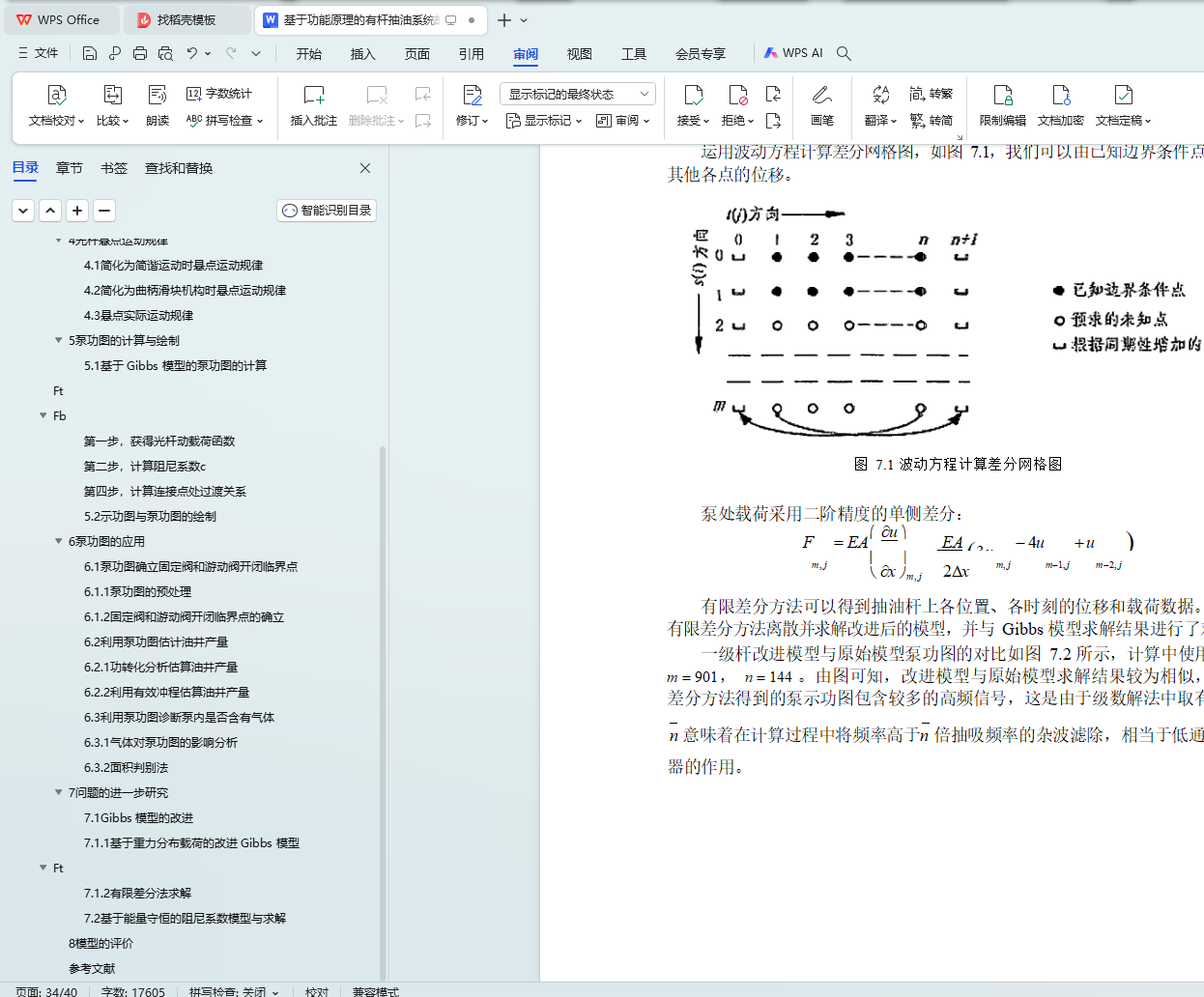

针对问题四,考虑到 Gibbs 模型直采集杆重量悬点处集中载荷的缺陷,本文采用重力杆上分布载荷,通过微元受力分析建立了将重力处理为分布载荷的改进模型。并基于时间和抽油杆离散化,采用有限差分方法求解改进后的模型, 得到了抽油杆上各位置、各时刻的位移和载荷数据,并与 Gibbs 模型求解结果进行了对比(图 7.2-7.4)。

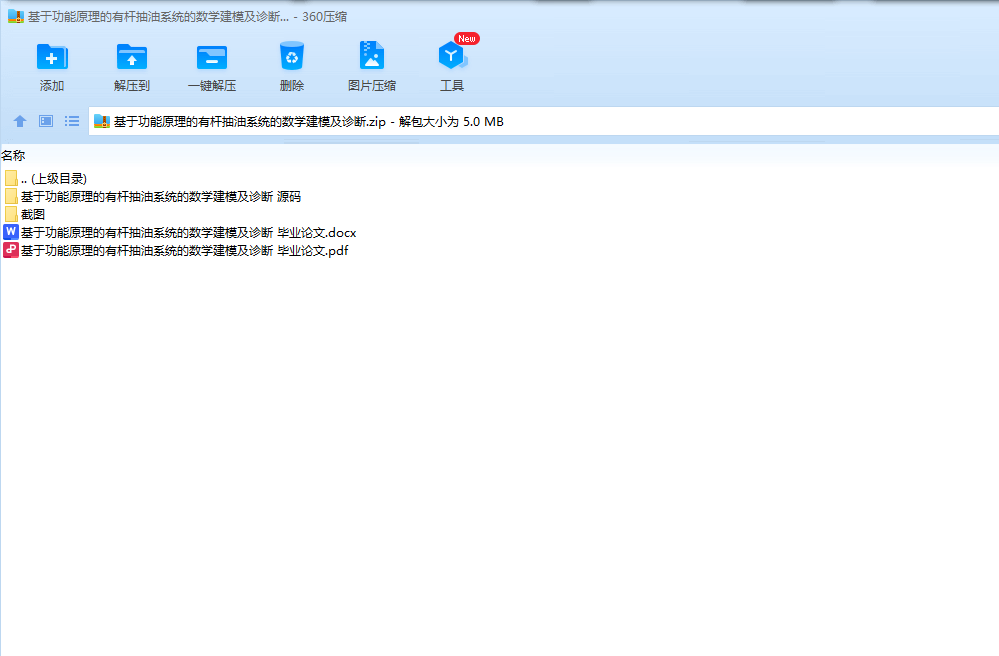

同时,基于泵功图面积对应有效功的物理意义,本文沿用微元体受力分析方法,建立了抽油杆在一个周期内阻尼力做功的二重积分表达式,建立了基于能量守恒的阻尼系数计算模型。并利用有限差分方法,结合泵功图有效功和油井产液量数据,设计了阻尼系数求解的迭代算法,计算阻尼系数,且分析了迭代算法对不同初值均能够快速收敛(图 7.6-7.7)。针对附件数据,我们求得的一级杆阻尼系数为 2.168,三级杆的阻尼系数为 1.840。该方法改进了 Gibbs 模型只考虑了抽油杆与油管内液体的阻尼,而不考虑油管内液体与油管的阻尼作用。

关键词:能量守恒 泵功图曲线曲率 微元体受力分析 有限差分方法 重力分布载荷 冲程临界特征点

目 录

1 问题重述 4

1.1 研究背景 4

1.2 问题一:光杆悬点运动规律 4

1.3 问题二:泵功图计算 4

1.4 问题三:泵功图的应用 4

1.5 问题四:深入研究的问题 5

2 问题分析 5

3 模型的假设及符号说明 6

3.1 模型假设 6

3.2 符号说明 6

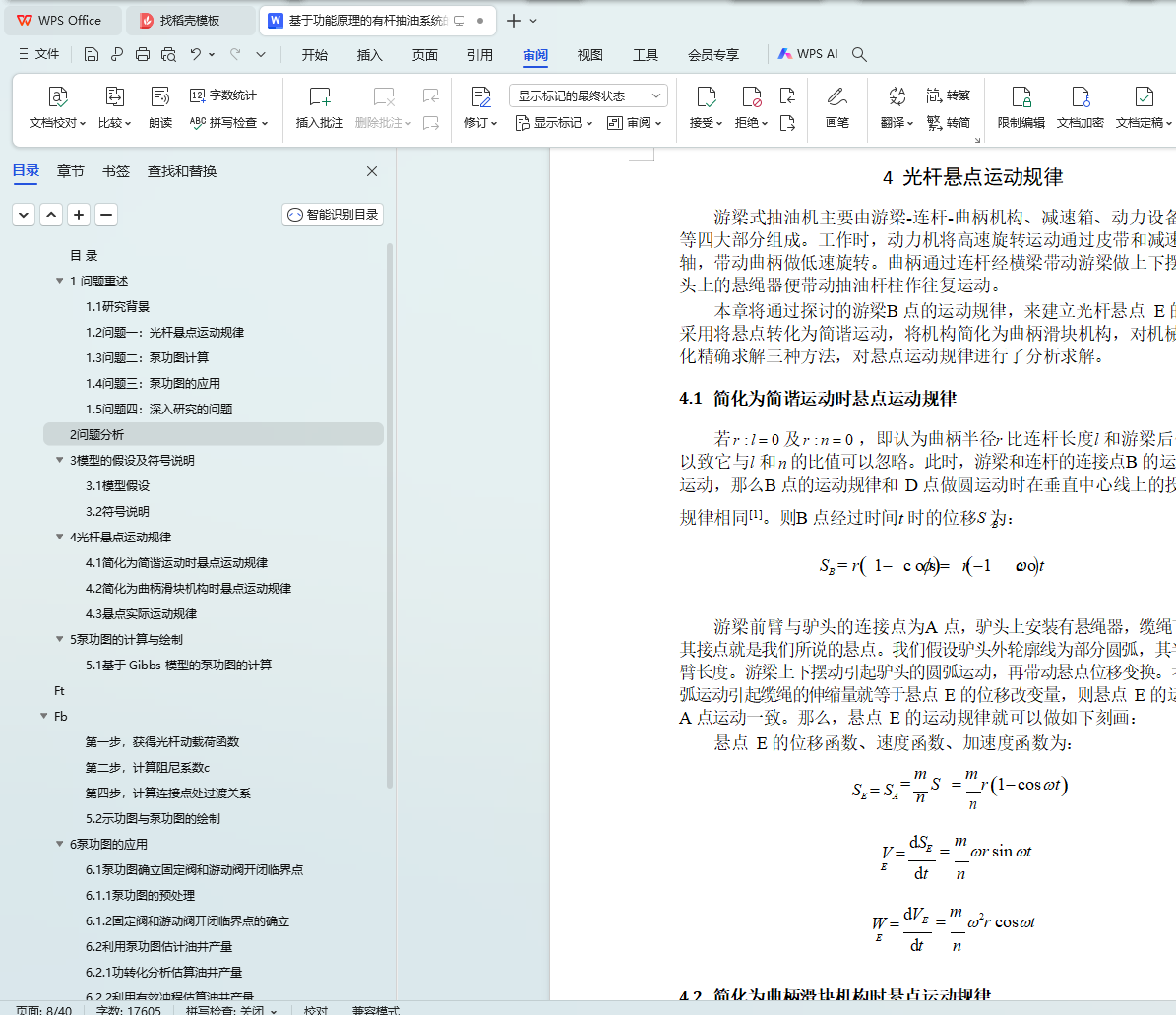

4 光杆悬点运动规律 7

4.1 简化为简谐运动时悬点运动规律 7

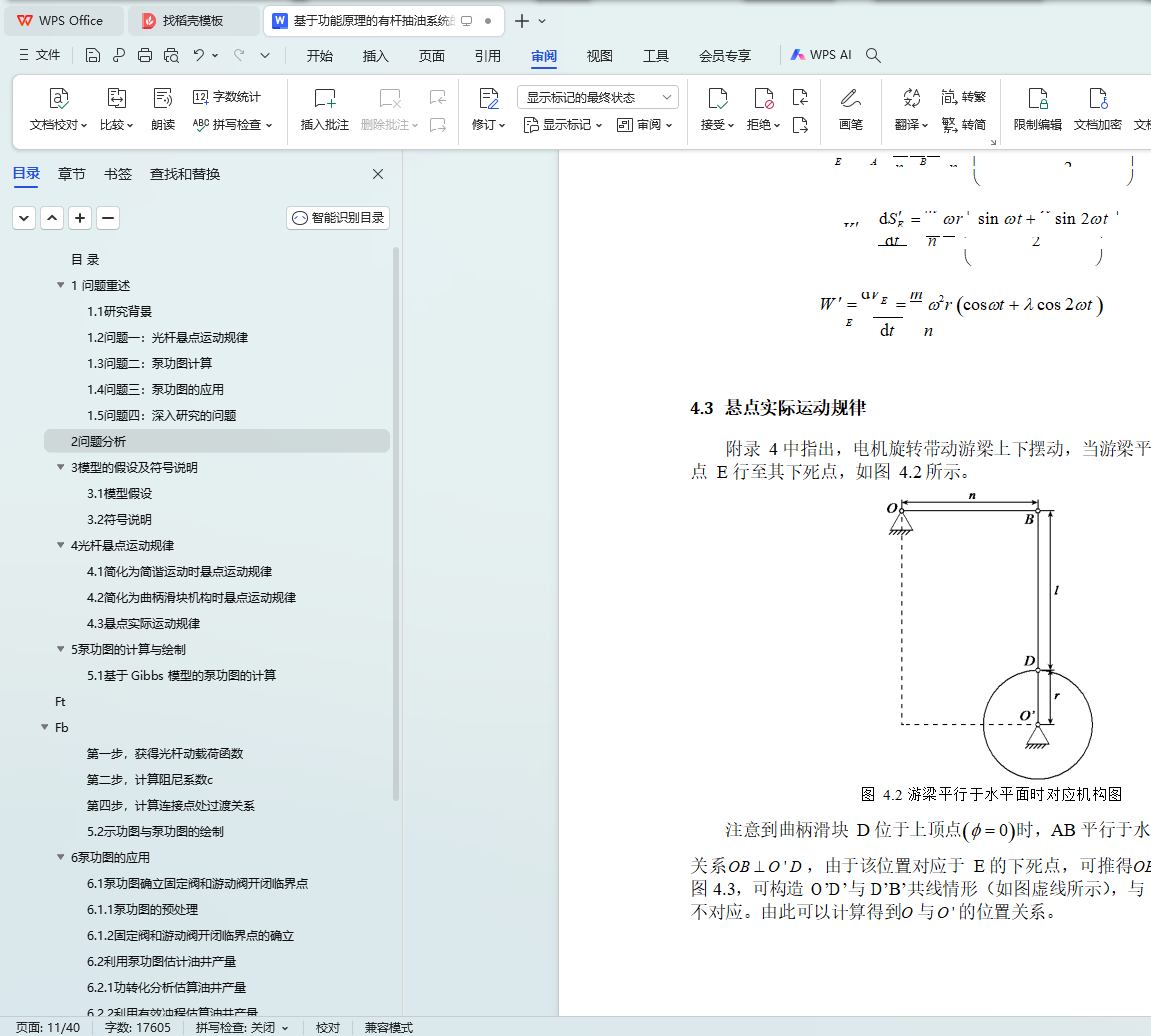

4.2 简化为曲柄滑块机构时悬点运动规律 7

4.3 悬点实际运动规律 9

5 泵功图的计算与绘制 13

5.1 基于 Gibbs 模型的泵功图的计算 13

5.2 示功图与泵功图的绘制 18

6 泵功图的应用 22

6.1 泵功图确立固定阀和游动阀开闭临界点 22

6.1.1 泵功图的预处理 22

6.1.2 固定阀和游动阀开闭临界点的确立 22

6.2 利用泵功图估计油井产量 24

6.2.1 功转化分析估算油井产量 25

6.2.2 利用有效冲程估算油井产量 26

6.3 利用泵功图诊断泵内是否含有气体 27

6.3.1 气体对泵功图的影响分析 27

6.3.2 面积判别法 27

7 问题的进一步研究 28

7.1 Gibbs 模型的改进 28

7.1.1 基于重力分布载荷的改进 Gibbs 模型 29

7.1.2 有限差分法求解 29

7.2 基于能量守恒的阻尼系数模型与求解 33

8 模型的评价 36

参考文献 37