1 研究背景、目的与意义

我国是茶叶的发源地,是生产茶叶最多的国家,也是重要的茶叶加工生产国,同时茶叶 的消费量位居世界第一。我国的茶园采摘有着悠久的历史,截止到 2019 年底,全国茶园种

植面积达到了 4597.87 万亩,产量高达 260 多万吨。2020 年中国茶叶市场规模达 2626.6 亿元,增长率为 9.62%。疫情影响下市场规模增速同比 2019 年有所放缓,但中国茶叶市场规模仍有着持续攀升的趋势[1]。国内市场消费了我国超过 80%的茶叶产量,并且仍以超过 10% 的增长率逐年上涨。未来,新式茶饮类行业的兴起以及人们对健康养生的追求将为中国茶叶 行业的发展持续注入动力。茶叶产业可以有效促进部分区域经济发展,提高茶农收入,有效 推动相关产业的发展。近年来随着我国居民生活水平的提高,越来越多人注重天然、健康的 生活方式。在茶叶保健功能及悠久的茶文化的共同影响下,具有广泛的营养与保健作用的茶 饮品及相关的衍生品越来越受到人们的青睐。因此不断提高茶叶生产加工技术水平不仅有着 重要的现实意义,亦是未来茶叶产业发展的需求。

然而目前我国茶业生产人工成本高、劳动强度大、机械化、标准化、组织化和规模化程度低,这已经成为制约茶叶产业发展的重要因素。在茶叶培育和采收过程中,多采用的是人工徒手采摘,对于采摘部分的耗工量占生产茶叶总用工量的很大一部分比例,且近年来老一辈劳动力的老龄化,大大的增加了劳动用工费用。采收过程中实现“机械换人”,能够大幅度提高茶叶采收的劳动生产率,有效替代人工,降低生产成本,促进规模经营,极大减少产后损耗和提升产品品质,是确保茶叶有效供给、推进茶叶生产绿色发展、增加茶农收入的必然选择。加快推进茶叶生产机械化,推进农机农艺融合、机械化生产发展与农田基础设施宜机化建设结合,是推动茶叶生产机械化迈上新台阶必然要求,是茶叶生产稳生产、提效率、 降成本、增效益的迫切需要 [2]。

然而目前我国茶业生产人工成本高、劳动强度大、机械化、标准化、组织化和规模化程度低,这已经成为制约茶叶产业发展的重要因素。在茶叶培育和采收过程中,多采用的是人工徒手采摘,对于采摘部分的耗工量占生产茶叶总用工量的很大一部分比例,且近年来老一辈劳动力的老龄化,大大的增加了劳动用工费用。采收过程中实现“机械换人”,能够大幅度提高茶叶采收的劳动生产率,有效替代人工,降低生产成本,促进规模经营,极大减少产后损耗和提升产品品质,是确保茶叶有效供给、推进茶叶生产绿色发展、增加茶农收入的必然选择。加快推进茶叶生产机械化,推进农机农艺融合、机械化生产发展与农田基础设施宜机化建设结合,是推动茶叶生产机械化迈上新台阶必然要求,是茶叶生产稳生产、提效率、 降成本、增效益的迫切需要 [2]。

图 1 茶叶工人采收场景图

通过多年的机器实践证明,实行机械化采茶,不但能提高工效,增加效益,而且还节省 了大批劳动力,缓解采摘洪峰,缩短采摘周期,保证鲜叶质量。据数据显示,一台普通采茶 机在正常情况下以 8h 为一个劳动日,每台每天可采鲜叶 2400kg,如采用手工采摘,则需约80 人才能完成,每天可节省大量劳动力。因此开展机器智能化采茶相关技术研究具有重要的意义。

图 2 茶叶

2 文献综述

用以采集茶树蓬面上萌发的幼嫩新梢的机械称为采茶机。用于茶树的定型修剪、轻修剪、 深修剪、重修剪等作业的机械称为茶树修剪机。

2.1. 国外研究现状

采茶机器的研究已有百年历史,早期的研究工作主要集中在日本和前苏联,而日本是目 前世界上唯一实现了鲜叶采摘和茶树修剪机械化的国家[3]。但是其茶叶收获机成本高,与国 内工作环境也存在一定差异,不适合国内推广和使用。

2.1.1. 日本采茶机

1910 年左右日本开始着手研究和应用采茶剪,当时由于采茶剪的应用, 导致茶叶质量和产量有所下降,引起较大争议。但随着茶园面积的增加和加工规模的不断扩大,同时日本当 时工业生产迅速发展,采茶劳力不足的问题愈来愈严重, 采茶剪逐步开始推广和应用,其约有 6 种型式。1915 年大剪刀获得专利,到 1920 年已基本普及使用。1955 年,日本开始研究小型动力采茶机、修剪机。1956 年日本奈良首先完成了一台机动背负式小型动力采茶机, 此后有多种形式的单人动力采茶机投入商用。1960 年日本落合刃物株式会社创制出第一台机动式采茶机, 并开始在生产中应用。在 1970 年之前日本的单人动力采茶机以往复切割式为主,1970 年之后大力发展螺旋滚刀式,同时水平圆盘刀式也重新出现。1970 年左右,日本又发明了双人抬式采茶机,切割器多为往复切割刀片,分为机动和电动两种。机动以小型 汽油机为动力,背负在身上;电动有发电机组供电和蓄电池组供电两种,使用时大多放置在 地上[3]。

日本从 1962 年开始还进行了大型机引采茶机的研究。到 1976 年,大型自走式、乘坐式采茶机投入使用。均采用切割式采摘机头,跨在茶行上工作,集叶采取有吹风式和吸风式。 其中,克罗拉采茶机是一种履带式自走底盘,行走性能好,采摘面整齐良好,集叶损失少, 回转半径小而易于掉头。从 70 年代末开始,日本也着手折断式采摘原理的研究,三重大学提出了与前苏联不同的旋转折断式采摘器的设计[3]。

图 3 单人背负式采茶机

80 年代以来,新兴的科学技术,已在茶叶生产机械化的各个方面得到了广泛的应用。如在采茶机上小体型印刷电路电机的应用;在茶叶加工方面流化床干操、高颇和远红外干澡、 徽波干操、振动物送一定向振动筛分、风力物送、静电拣梗、光电选别、可变程序控制和徽电脑技术等的应用等。

由此看来日本在采茶机方面的研究较为深入,种类全面多样。迄今为止,从动力形式上已先后出现过手动、电动和机动;操作形式有单人手提式、双人抬式、自走式和乘坐式等; 刀片形式有平形和弧形, 并且刀片运转形式有单动和双动;从采摘原理上曾提出折断式和切割式等,并在折断指的橡胶硬度和固定指的指间间隙等方面进行了理论探讨和试验[3]。

由此看来日本在采茶机方面的研究较为深入,种类全面多样。迄今为止,从动力形式上已先后出现过手动、电动和机动;操作形式有单人手提式、双人抬式、自走式和乘坐式等; 刀片形式有平形和弧形, 并且刀片运转形式有单动和双动;从采摘原理上曾提出折断式和切割式等,并在折断指的橡胶硬度和固定指的指间间隙等方面进行了理论探讨和试验[3]。

图 4 日本落崎 sv100 双人采茶机平型茶叶采摘机

2.1.2. 前苏联采茶机

前苏联于 1929 年从日本进口采茶机。1930 年,农学家 H.H.沙多夫斯基提出了第一台三轮型采茶机样机,主要工作部件是往复切割器。1930~1949 年,前苏联主要是进行多种采摘机构的探索,重点是切割式机型的研究,但未能研制出较好的实用采茶机。1949 年之后, 采茶机的研究工作转入对折断式采摘原理的研究。苏联于 1953 年研制出 qy-i.5(C)折断式采茶机。1965 年研制出 HCH-1. 6 型自走折断式采茶机,并在苏联各主要茶区使用。由自走底盘、采摘器、风管、清选器、集叶箱、传动系统和控制采摘器高低的液力控制器等部分组成。作业时,跨行行走,弧形采摘器不断将茶芽采下,由风机的风力通过风管送入集叶箱。 采摘器由往复式折断采指和切割器构成,安装在自走底盘上,采茶时橡皮采指作往复运动, 当有新梢进入固定采指上时,就受到活动采指的打击。当打到新梢顶部时,由于顶部支承段短,不能靠紧固定采指而穿过固定采指的间隙,不被折断;只有打到适采部位时,新梢基杆

受到固定采指阻挡而被折断。采摘叶芽叶完整率高,嫩度均匀,但采净率低,茶蓬新梢伤损 严重,生产率也低,有待改进。1970 年前后前苏联开始研制切割式采茶机,并逐步得到普及应用[3]。

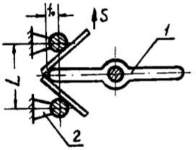

图 5 折断式采摘机构

2.1.3. 其他国家

此外,英国、法国、印度、澳大利亚、阿根廷等国也曾先后不同程度地开展了采茶机和 修剪机的研制工作,如印度的“劳雪坦品”跨行式采茶机就是在 70 年代研发成功的[3]。

澳大利亚研制出世界上第1 台具有筛选功能的茶叶采摘机, 采摘效率9.2 万次/h, 作业速度 4km/h。采摘方式不是整体切割,而是仅采摘质量好的、比较软的两个绿叶和一个芽, 这种采摘方式收获的茶叶品质较好,具有筛选功能,与人工采茶作业相比,降低了劳动强度, 只要 4~6 个人操作机器便可完成 50 个人工采摘的工作量,作业时浮动在茶叶上部,对作业地面环境无特殊要求,操作简单,机手只需控制采摘茶叶的高度,保证茶叶质量即可。

英国的茶叶收获机, 结构比较复杂, 功率较大,行走轮轮距长达 2.4m,而且宽度可以加长,地轮数量为 8 个,机器高速作业时底盘稳定,发动机采用 4 个变速液压驱动汽缸,卸料过程采用标准的防滑液压控制卸料斗,输送过程平稳,切割部件采用高速相变锯,切割过程干净、利索。该机收获技术先进,但价格也相对较高,应用范围也有一定限制。美国的茶叶收获机从整机结构上看,机身长度较长,也具备技术先进、功率较大和作业效率高等特点。

2.2. 国内研究现状

国内早于 1947 年,当时的浙江省农业改进所就进行过茶叶采摘机器的研究, 后因效果低下而作罢。1958 年,早年留学日本时任杭州茶叶试验场场长的葛敬应先生,制成一种茶叶采割剪,与日本相似,在大剪刀上装上网兜,用于鲜叶采摘并收集剪下的芽叶。1987 年, 浙江省农业厅王家斌在此基础上,又制成一种 4ZCJ-A 型采茶铗,在杭州市余杭镇试用, 比手工采茶功效提高 2.0~3.5 倍。

中国采茶机的研究正式开始于 1955 年, 开始时间基本上与日本相同。特别是在 1958 年开始的全国群众性技术革新运动中,经历不长时间,各地就出现了基于剪切式、折断式、滚折式、卷折式、夹采式、打击式等机械采摘原理, 制造的简易机构的采摘器或采茶机。1959 年采茶机的研究被列入国家重点研究项目,到了 1960 年,中国已经有了以切割式、折断式、

拉断式 3 种采摘原理为主的采茶机,包括手动、电动、机动 3 种机型的小型采茶机;畜力和机动自走的中型采茶机,以及拖拉机悬挂形式的大型采茶机。

同年由中国农业科学院茶叶研究所与农业部南京农业机械化研究所共同研制的采茶机被定型为手动南茶 702 型往复切割式采茶机,这是我国首台被定型的采茶机。这一期间,虽然全国出现的采茶机形式较多,但由于当时机械工业还处于低水平状态,金属原材料缺乏, 不少机具还是用竹木材料制作,形成的各种形式的采茶机大多还只能属于工具改良和半机械化机具形式。20 世纪六、七十年代,全国采茶机的研制出现高潮,几乎所有主要产茶省、市、自治区都开展了采茶机研制与试用。在此期间, 中国农业科学院茶叶研究所殷鸿范等人所研制的电动往复切割式 N1C 型手提采茶机,达到了较为完善的水平,通过了第一机械工业部组织的鉴定,系国内首台通过鉴定的采茶机机型,在浙江、广东、湖南等省茶区进行过较大面积的试用。

我国采茶机的发展大致经历了三个阶段,由手动往复切割式发展到六十年代的电动N1C 型,再后来是以 Jw 机型为代表的机动往复切割式采茶机,我国的采茶机发展逐步由试验步入生产试用。目前我国的采茶机全属切割原理,大部分为单人手提式作业机。按其切割部件 的结构分:有往复切割式、水平勾刀式和滚切式,以往复切割式为主;配用动力有机动、电 动、手动等,以机动为主。

我国采茶机的发展大致经历了三个阶段,由手动往复切割式发展到六十年代的电动N1C 型,再后来是以 Jw 机型为代表的机动往复切割式采茶机,我国的采茶机发展逐步由试验步入生产试用。目前我国的采茶机全属切割原理,大部分为单人手提式作业机。按其切割部件 的结构分:有往复切割式、水平勾刀式和滚切式,以往复切割式为主;配用动力有机动、电 动、手动等,以机动为主。

图 7 国产自走式采茶机

2.3. 总结

经过对国内外采茶机的研究与发展情况进行对比分析发现,在采茶作业功能方面都有着相似之处。按采摘方法不同可分选择性采茶机和非选择性采茶机两类。选择性采茶机有折 断式和摩擦式等类型。前者是利用弯曲折断原理,采下鲜嫩茶叶而保留粗老枝条;后者是用 一对弹性摘指夹住茶叶,依靠摘指与茶叶间的静摩擦力,摘下新叶而保留老叶和幼芽。

折断式采摘器的设计是以双支点梁的折断计算为基础的。采茶时,茶叶被一股向上作 用的气流吸力拉直,在活动橡皮采指的打击下,茶芽在固定指的窄缝间隙中被折断。

往复切割式采茶机由二片锯齿形的刀片相迭组成采摘器。一般是下刀片固定,上刀片作水平往复运动,称为单动式,也有上、下刀片同时作相对往复运动的,称为双动式。工作 时,由微电机驱动,往复刀片沿茶树采摘面向前推进把茶叶剪切下来。采下的茶叶在风机或

扫叶轮作用下送入集叶袋。采摘质量好,芽叶完整率可达 70%左右,是非选择性采茶机发展的主要类型。

图 7 往复切割式

旋转钩刀切割式采茶机由作水平旋转运动的动刀和固定的底刀组成。一般底刀刃口呈锯齿形,而两组勾状的动刀作匀速转动。工作时,旋转刀片沿茶树采摘面前进,将茶叶勾到 底刀处剪切下来。芽叶的完整率可达 50%左右,但有重复切割现象。

图 8 旋转切割式

滚动切割式采茶机由围绕自己的轴心作圆周运动的滚刀和水平固定的底刀组成采摘器, 通常滚刀都做成对称螺旋状。工作时,滚刀沿茶树采摘面一边向前滚动,一边将茶叶刮到固定底刀处切割下来。其既用于切割芽叶,又兼有集叶作用。结构简单,多用于手动采茶机, 也可由动力驱动。有严重的重复切割现象,叶芽的完整率只有 30%左右,适用范围不广。

图 9 旋转切割式

综合来看:非选择性采摘更适用于时间要求较高的茶叶种植园区,它具有工作效率高、 采净率高、对茶树损伤小等优点,而折断式采茶机往往采净率低、对茶树损伤较大。同时由于选择性采茶效率较低,通常选用非选择性采摘中的采摘质量较好的往复式采摘。

除此之外,绝大多数机器都仍采用工人机器实地协作的方式,仍未摆脱劳动强度大的 缺点,并没有真正实现智能,有的收获机收获过程虽然包含智能化,但其智能化的精度不够。同时忽略了收获机对环境的适应性,并不适合在丘陵地形较多的茶园园区进行采摘作业工作。 而且大多数采茶机仍有着收获茶叶时间长、对叶片伤害大、耗时耗力、效率不理想、成本高 等问题。因此本文将设计一种适应平地、丘陵地形,具有自平衡调节能力的往复切割式智能 采茶机。

3 研究内容与方案

3.1. 研究内容

本课题主要设计一款智能的采茶机,能够实现高效率、高品质采茶、使用安全可靠、 采净率高、适应性强。论文的主要章节安排如下:

第一章绪论描述我国茶叶产业的背景,及国内外的采茶机的研究现状及目前存在的问题;第二章在查阅研究现状和文献资料的基础上对采茶机进行总体设计,对采茶机结构组成、 工作原理进行综合研究;第三章对采茶、收茶、平衡、行走和控制传感各系统进行选择与设计;第四章对支撑平衡结构进行有限元分析;第五章进行 SolidWorks 三维建模与仿真;最后一章对整体设计总结评价。论文结构如图 11 所示。

图 11 论文结构

3.2. 总体设计

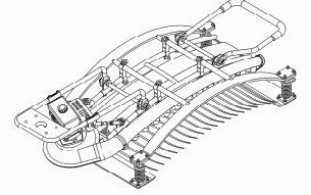

结合茶园园区茶树的树丛尺寸及我国茶叶特性,设计了一台由弧形采茶系统、风机采收系统、三角履带行走系统、自平衡调节系统、传感控制系统、动力传动系统等组成的智能 采茶机。可以实现茶叶的智能采摘、收集。工作流程:茶园遥感定位→视觉识别规划路径→ 机器驱动控制→采茶机坡度自适应调节→茶树叶芽高度定位→导向杆→往复式切割器切割

→鼓风机吹茶→输叶导管→茶叶收集框。

该采茶机为行跨式,行走机构位于茶垄两侧进行作业。该机动力由发动机输出轴输出。 适用于平地茶园或具有一定坡度的丘陵茶园,同时不惧坑洼的园区地面。该机主要采摘的是低海拔地区的低矮灌木型茶树,高度在一米到两米之间。

本采茶机进行作业前,由地面茶园遥感定位,规划采茶路径。由三角履带驱动控制机器行走,安放于机器左右和前方的视觉传感器,对茶垄茶丛进行识别,行走机构控制机器行

跨于茶树两侧,并根据茶垄的坡度进行自适应调节,避免采茶角度出现死角和震动造成的机 器损伤以及茶叶损伤。行跨于茶树两端时,由机器采收机构的红外传感器进行茶树的芽叶高 度及位置定位,弧形采摘器上有控制器可以进行角度微调,保证采收过程的采净率。通过导 向杆,茶叶叶芽被往复式切割器采收,风机鼓吹芽叶,并将其吹离作业区域,经由输叶导管 到达茶叶收集框内。其整体结构如图 11 所示:

1、风机 2、视觉传感器 3、弧形风管 4、自平衡调节结构 5、前导向轮 6、电源、控制系统总成 7、后驱动三角履带 8、集叶框 9、输叶管 10、控制天线 11、弧形往复式采摘器

图 11 采茶机结构示意图

3.3. 部件设计

3.3.1. 采茶系统设计

采茶机布置有左右一对弧形采摘机构,相较于平行结构的采茶机,弧形更适应于茶树的 整体形状,采茶过程更加顺畅。采用往复切割式采茶结构,保证其较高的芽叶完整率。采摘 器有两幅柔性刀片,上下刃口相对,在往复运动的过程中,进行芽叶的切割。采摘刀片由微 电机驱动,进行往复式切割运动,刀片下部固定,上部为凸轮结构带动刀片往复运动。

图 12 弧形采摘器

采收之前由安装在采摘器上的传感器进行茶树位置定位和芽叶的高度定位,保证芽叶 的完整率。采茶机行跨在茶垄两侧,茶叶采收过程与行走机构方向同步。

图 13 往复运动结构

同时为适应采收过程中,茶树不同高度、不同角度、不同宽度的特点,在对称的一对 弧形采摘机构上安装多自由度机械臂,可以进行角度方位微调,适应作业环境的多样性。

3.3.2. 收茶系统设计

收茶系统包括鼓风机、进出风口、输茶管和收茶筐(袋)。为了避免采下的茶叶于弧形 采摘结构内堆积,在旁边设置鼓风机或者扫叶轮,在其作用下将采收的新鲜叶子通过输叶管

(用织布或塑料软管制成)送入收茶筐(袋)中 [5]。

图 14 收茶框

若是没有相应的输送装置配合,容易造成采收过程的堵塞,造成作业的中断,同时没 有风机辅助,会造成较高的叶芽掉落率。

图 15 风机吹茶

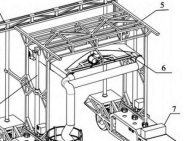

3.3.3. 自平衡调节系统设计

国内茶叶浙江产区、云贵产区等,都具有大量的丘陵地形,因此需要设计相应的自适 应平衡系统去适应一定的园区坡度与茶垄的高低。采茶机机体安装在左右两根电动升降杆上, 利用电动升降杆可以调节采茶机工作高度,通过左右升降杆的上下控制,调节采茶机位于茶 垄上的位置高度差。在自平衡系统作用下,剪切过程能够实现平衡,剪切机构更加贴合茶树。

同时两边还设有相应的减震结构,与采茶机机体铰接,一定程度上削弱震动等对作业过程造 成的叶片完整率下降问题,提升收获的茶叶质量。

平衡系统由电动平衡升降杆、联接杆、轴承、紧固销、减震弹簧和控制器等组成,可以调节采茶机采茶高度和左右倾斜度,维持采茶平衡,避免采收过程中的采收盲区。电动升 降杆由电机、蜗杆、推杆、轴承、底座等组成。电动升降杆和控制器分为左右两部分,中部 机体支撑将左、右升降杆联接起来。

平衡系统由电动平衡升降杆、联接杆、轴承、紧固销、减震弹簧和控制器等组成,可以调节采茶机采茶高度和左右倾斜度,维持采茶平衡,避免采收过程中的采收盲区。电动升 降杆由电机、蜗杆、推杆、轴承、底座等组成。电动升降杆和控制器分为左右两部分,中部 机体支撑将左、右升降杆联接起来。

3.3.4. 图 16 自平衡调节装置履带行走系统设计

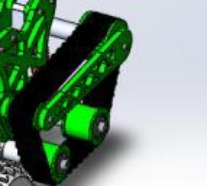

园区茶园内有着大量的泥泞道路与坡地,四轮轮腿式行走机构环境适应性不高,不适用于坡地爬行,相反的,履带式行走结构具有更强的爬坡能力与环境适应性。选用履带,方 便转向控制,体积小、适应强,同时小型履带一定程度上减小了对茶树的伤害。

行走系统由底盘、钢架、电源、驱动控制器、履带、传动部件等组成,其起到自走和 转向的作用,此模块也是其余系统的安装载体。

行走系统由底盘、钢架、电源、驱动控制器、履带、传动部件等组成,其起到自走和 转向的作用,此模块也是其余系统的安装载体。

图 17 行走履带

3.3.5. 传感控制系统设计

作业前,由园区农业遥感技术与采茶机视觉识别结合进行采茶作业的路径规划,极大节省作业时间。作业过程中,由安装于机体上的视觉传感器识别,进行茶垄垄道定位以便采 茶机行跨于茶垄两侧进行采收。采收前,由安装在机体上的传感模块,识别出该区域的茶叶 成熟度以及茶叶采收与否的情况,以便做出是否进行作业的判断。采收时,由采摘结构上的 视觉模块进行高度识别,适应茶树高度。行进时由陀螺仪等控制,输入坡地信号,进行自平 衡调节。

控制系统由电源及各种控制器组成,另外,制动和转向也属于控制系统的一部分。控制 系统的核心是中央控制器,中央控制器通过控制各电机的控制器进而控制各电机的转速和启 停。将采茶、收茶、平衡和自走的调节都在中央控制器上完成,控制系统相互协调,共同完

成多种工况,实现智能化控制[12]。

4.1. 预期成果

4 预期成果

(1)设计一款可以基本实现自平衡调节、规划路径、高效率采收的智能采茶机,并通过三 维软件仿真;

(2)撰写论文一篇。

4.2. 创新点

(1)增加行走机构自适应平衡结构,适应茶园园区坑洼平地、坡地等不同园区的地形地势;

(2)可以进行智能控制:遥感与图像识别实现作业区域的识别,自主规划路径,采收高度、

(1)完成开题报告。起止时间:2021.12.01—2021.12.27

(2)开题报告答辩。起止时间:2021.12.28—2022.01.07

(3)确定设计方案。起止时间:2022.01.08—2020.01.16

(4)撰写毕业论文,绘制相关工程图纸及仿真。起止时间:2022.01.17—2022.04.15

(5)修改毕业论文。起止时间:2022.04.16—2022.05.01

(6)定稿、完成毕业论文。起止时间:2022.05.02—2022.05.15

(7)毕业答辩。起止时间:2022.05.16—2022.05.22

6 参考文献

[1]农业部.中国农业统计资料[M].北京:中国农业出版社,2019. [2]农业部.中国农业统计资料[M].北京:中国农业出版社,2018. [3]岳鹏翔,陈椽.采茶机和修剪机的发展史[J].茶叶机械杂志,1994(03):27-29. [4]徐应槐.茶树机械采摘探讨[J].现代农业科技,2020(12):50+53. [5]邵福.悬挂式采茶机通风管道内部流场分析及其结构优化研究[D].华东交通大学,2019.

[6]于鹏,张继东,高涛.基于 CAE 技术的便携式采茶机关键部件运动及有限元分析[J].安阳工学院学报,2021,20(04):21-26.

[7]黄升,吴顾斌,蒋红达,等.自走式电动采茶机采茶系统设计[J].农机使用与维修,2021, (02):4-5.

[8] Chattopadhyay,S,Das, A S,Mitra, C . Optimum stature-bush height ratio for predicting working

efficiency of tea pluckers[J]. Ergonomics SA,2012,24(1).

[9] Yu-Ting Chen,Shih-Fang Chen. Localizingpluckingpoints oftealeaves using deep

convolutionalneural networksComputers and Electronics in Agriculture[D].2020. [10]马智斌.并联式自动采茶机控制系统研究[D].青岛科技大学,2020. [11]范元瑞,马智斌,杨化林.名优茶采摘机器人工作空间分析[J].机械与电子,2019, 37(08):73-75+80.

[12]王先伟,吴明晖,周俊,等.采茶机器人导航避障及路径规划研究[J].农业装备与车辆工

程,2019,57(12):121-124.

[13]辛文文.采茶机器人的机械自动化控制系统设计分析[J].福建茶叶,2018,40(08):151. [14]HualinYang,LongChen,MaozhenLi.Computervision-basedhigh-quality tea automatic plucking robot using Delta parallel manipulatorComputers and Electronics in Agriculture [D].2021.

[15]许多.智能采茶机机械结构及控制系统设计[D].四川农业大学,2018.

[16]王升.便携式电动采茶机关键部件设计与试验研究[D].江苏大学,2018.

[17]吴先坤.履带自走式采茶机的设计与试验研究[D].安徽农业大学,2017.

[18]王振武.面向复杂工况的智能采茶机器人设计[D].山东大学,2021.

[19]张修.智能采茶机器人的茶叶视觉特征识别方法研究[D].上海交通大学,2020.

[20] Yu-Kai Lin,Shih-Fang Chen,Shih-Yu Lee. Developing a guiding and growth status monitoring system for riding-type tea plucking machine using fully convolutional networks Computers and Electronics in Agriculture [D].2021.