茶树修剪升降平台的故障分析

J.托里比奥¹,V.卡哈瑞恩¹,F.J.阿亚斯¹,B·冈萨雷斯¹,J. C.马托斯²,D.范盖拉¹,M.洛伦佐³

¹:萨拉曼卡大学材料工程系,E.P.S,维里亚托校园,地址:Avda Requejo33,49022萨莫拉,西班牙

²:萨拉曼卡大学计算机工程学院,E.P.S,维里亚托校园,地址:Avda Requejo33,49022萨莫拉,西班牙

³:萨拉曼卡大学,机械工程,E.T.S,工业工程,地址:Avda C部门。费尔南多·巴列斯特罗斯,37700 BEJAR,西班牙萨拉曼卡

引言:本文介绍了茶树修剪升降平台在使用的过程故障的分析。本文用不同的断裂力学技术来揭示引起故障的原因,如分析断口,机械和微结构表征、材料和断裂力学测试、确定应力强度的临界值因素,并根据疲劳表征判定亚临界裂纹扩展。产生结果得出结论,该平台故障原因是焊接关节的亚临界裂纹扩展,其中焊接是连续的,从而产生应力集中的效果类似的裂纹。

关键词:故障分析 升降平台 焊件

1.介绍

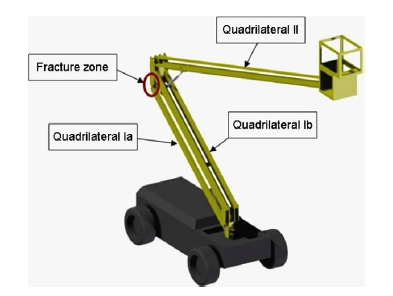

本文介绍在使用升降平台对茶树就行剪枝的服务时的故障分析。基本上,机械系统的功能是平台以它高达约10米的高度去除了工人和他的修剪工具的使用。机器(图1)具有两个自由度由线性致动器传递独立运动到提供的篮子,其中工人被放置在这里。该机构臂的运动链是由I和II(图1)形成两个连接的铰接的四边形形成各自的纵向空心棒。其中较低的一个四边形I,由两个平行的铰接的四边形Ia和IB,他们的移动方式相同。

在茶树修剪升降平台发生故障时,该机器的手臂被开启在工作高度(10米)。该手臂的骨折导致工人坠落下来造成严重伤害。检查分析显示之一的断裂四边形1a的在其与由四边形Ia,Ib和共享的公共栏交界处的纵向梁的四边形II,如图1所示。

在其使用寿命周期的升降台进行上下的起吊,因此它可以被认为机器遭受链接加载循环。在这些条件下,焊接接头是特别明显的故障,因为 在焊接过程中会影响钢的显微组织,从而导致减少了它在焊接区机械性能 [1-4]。

然后,裂纹的萌生和其生长过程就会提前在较低的负载水平[5,6]。这在实际中造成灾难性的大量事故[7]。由于这个原因,适用的标准规定了在结构接头时焊接要求非常严格[8]。

本文提出了使用各种断裂力学技术进行了失效分析[9,10]。首先,将进行断裂面详尽的分析,特别要注意焊缝的附近。宏观骨折区和断裂面的电子显微镜扫描(SEM)的详细分析的检查得出了出事情的过程。然后,经过广泛的实验研究,以确定微观结构和该材料的机械性能。最后,进行断裂力学测试,得到临界应力

强度因子(SIF)KC和疲劳载荷下的裂纹扩展参数。

图1.升降平台断裂的地方

2.材料表征

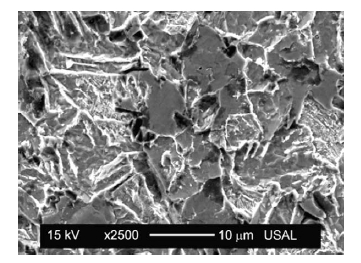

第一点是确定材料的微观结构。一个通过在乙醇中以4%的硝酸酒精溶液通过溶解攻击一个金相分析结果,发现该物质几乎完全是铁素体钢,图2。

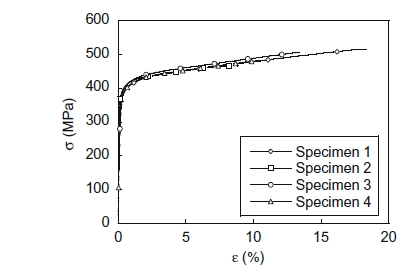

接着,进行该材料的机械特性分析。硬度和微硬度分别为81 HRB和164 HV。这些数值属于典型的低碳钢。然后,在试验速度为2毫米/分钟时进行容量控制的拉伸试验,利用切试样从破碎的平台部分,以使它们具有长300mm,21-28毫米宽,4毫米的厚度,后者被施加闩厚度。

由此而来的应力 - 应变曲线为4,试片显示在图3。他们提供下列杨氏模量E =214 GPa时,拉伸屈服强度σY=388兆帕,极限抗拉强度σR =493兆帕,而在应变最大应力ɛR =13%。在模式断裂力学测试中,进行了四个标本长方形条状形状与单边裂纹。 SIF是对裂纹扩展临界值KC= 81兆帕M1 /2获得。至于这些厚度试样(4mm时,根据平台部件的厚度)是不够的,在确保平面应变的条件下,这个关键的SIF是不是材料的有效断裂韧性。最后疲劳试验是用在负载下控制带形试样进行。结果为循环裂纹扩展速率da/ dN的与SIF系列DK被安装到巴黎式dA / dN = C(ΔK)m与参数:C =1.25*10—10 ym=4.24使用毫米/周期和兆帕m1/ 2单元,分别为每个周期和SIF的裂纹扩展速率。

图2.原始材料的微观结构(远离焊接接头)

图3.材料的拉伸试验数据:实验应力-应变曲线

3.故障描述

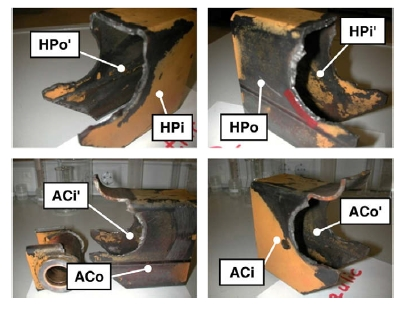

裂缝性平台的视觉检查显示,空心杆(图1中的四边形的IA和IB)过来的地方是液压管和电缆,提供运动的线性致动器和控制机制,如图所示在图4A。这种情况下是用来区分闩。所以,闩、电缆被放置在计价交流(图4B)和闩位于液压管被命名为惠普(图4c)。i闩的四边形在平台中的相互配置关系的内侧和外侧。为了确定这些内部和外部的闩的两侧,使用额外的标识符:“i”的内侧(ACI和HPI)和“O”的外侧(ACO和HPO),分别。此外,它必须被考虑,闩是中空的,所以最后的标识符,撇号(0)是用来区分空心杆的内表面(hpo0,hpi0,aco0和aci0)从外部的(HPO,HPI,ACO和ACI),见图5。

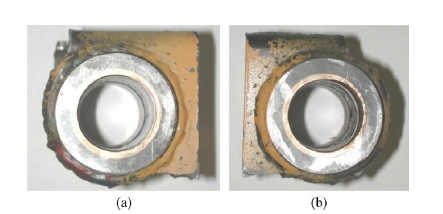

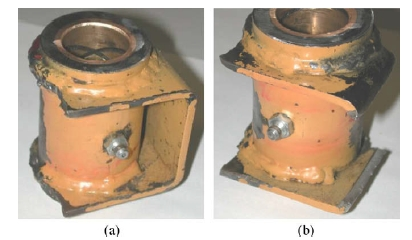

据观察,该断裂带在两个闩呈现的共同特征是他们都发生骨折,同样的也发生在闩轴承带(图6)。这些工件的组装过程可能会提供失败的更好解释。这个过程通常有两个步骤。首先,通过孔在闩里的轴承将会被放置,它具有的直径比轴承本身的稍大。也许,这个洞是被切割的。然后,最后的步骤中:通过光伏弧放置轴承,并用焊接的装置把它固定到杆。

从横杠(HPO,HPI,ACO和ACI)的外表面的目视检查看来该焊道(现在上简称为'珠“)完全延伸沿杆和轴承的周向接头。相反另一边的闩(HPo0,HPi0,ACo0和ACi0)的内表面的目视检查发现,珠不完全沿接合棒轴承的圆周延伸,因为它可以在图中看出。相比与工件骨折前的初始状态,目视检查的结果在断裂闩都勾勒出来了。特别是,有人指出,在闩的内部闩轴承关节珠沿着约一圆弧延伸 90゜,使这个联盟提出的270゜没有任何束缚的闩和轴承之间。在AC闩内珠子 无法完成为好,虽然珠沿着一个较大的圆弧约180゜ 。

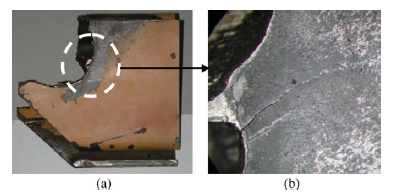

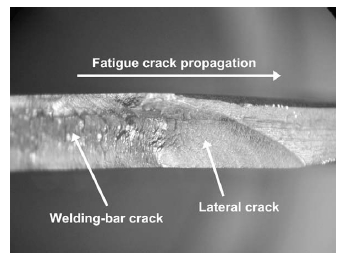

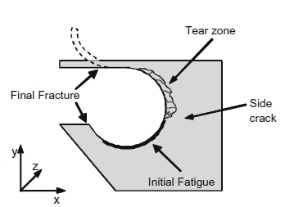

断裂面的可视化分析证实,骨折与基材珠(即联合发起)。然后裂纹增长乏力,直到它达到促使最终破裂的临界长度。裂纹萌生疲劳在图10中用红色颜料突出显示,其中所述卷边和所述材料基体的分离显然可以赞成。相同的过程在画面的下侧也被发现如图所示10A。

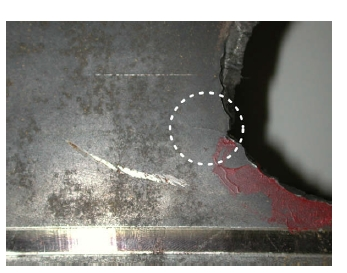

应指出的一个事实是在径向方向上的横向侧二次裂纹相对于该轴承的存在轴(图11)。这种横向准直裂缝一般从产生的主要环状裂缝开始在闩轴承工件疲劳。此外,给予前述横向裂缝出现在所考虑的两个面和在贯通的厚度形式增长。它可以观察到表面裂纹在外侧横杠比在内侧的是更大的。

可以假设这些次级侧裂缝是由疲劳产生的。此外,考虑到他们的主环向裂纹和焊接区(图12)的最终剥离之间的情况下,它似乎是对他们合理考虑为珠杆关节的初始环向裂纹,从偏转的延续应力集中的区域取得的原始传播方向上(图11b和12)。它被观察到由疲劳主裂纹的传播具有在前进方向上的分支,当它到达产生的微缺口材料从杆允许所述轴承被放置(可能由环状切割)在提取过程中。

图4.断裂升降平台:(a)一般视图;(b)交流的缩放视图栏;(c)惠普的缩放视图栏。

图5.断口外观细节和采用符号

图6.骨折区

图7.查看完整的焊接珠子bar-bearing接头外表面:(一)HPo视图;(b)算法

图8.内表面的缺陷焊接珠子bar-bearing联合

图9.缺乏前后焊接接头方案(稍微放大)骨折

图10.疲劳裂纹萌生区

图11.径向疲劳裂纹

图12.疲劳裂纹在径向HPo

图13.改变材料的微观结构焊接的热影响区

4.讨论

看来,升降平台骨折的开始与疲劳裂纹的萌生(前述主裂缝),其中在闩的内侧进行一个不完整的焊接,因为闩的关节等地点只有外焊缝被完全完成,而内焊缝是不连续的(只有约50%煤层已完成)。这意味着缺乏杆支承关节的外侧紧固,并且不连续(或槽)作为初始裂纹。因此,杆支承工件变弱,不仅因为通过槽的不完备性的焊缝所产生的损失产生,但此外,由于缺口效应(或裂缝状效果)应力集中在这个区域。

此外,钢的热降解中观察到的热影响区(HAZ)附近的焊缝。图 13 示出了特殊的微观结构在此区域中,从该基体的热影响微结构非常不同的 材料(参见图2)由铁素体晶粒。这HAZ的显微硬度测定,提供了一个值 175 HV,比微硬度在远程位置相当高,即,基体材料制成的。因此,微观结构改变在热影响区,使材料在其中较硬,因此,更脆和危险比在起重的其余部分平台。

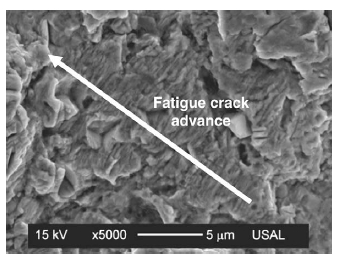

显然,初始裂纹生长在两个方向:(ⅰ)主要沿在胎圈杆的圆周路径焊

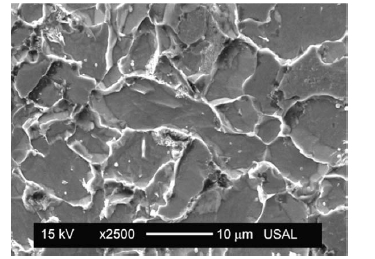

关节;在径向方向上的横向裂缝(参照图12)的(ⅱ)的分支。这些横向裂缝(图14),断裂面时通过扫描电镜分析,呈现典型的疲劳条纹的方向垂直于裂纹前沿前进(图15)。这证实,这二次裂解(导致灾难性的失败)是由驱动循环荷载。

以下通过疲劳初始裂纹,断裂表面可以用撕裂的外观,这表明了中找到相当快速分离珠和闩(基材)的。此区有一个美好的外观,以往疲劳裂解阶段,可能是由于暴露于该区域的环境的更短的时间最后,当沿在胎圈焊缝的周疲劳裂纹达到一个临界值时,不稳定裂纹传播发生最多升降平台的全球性故障,这样的临界裂纹蔓延约along180?的焊接周长(包括初始疲劳裂缝和撕裂区),如图所示16。该外观这样的撕裂区的类似于低厚度标本相关的典型的韧性断裂,如升降平台的栏杆的情况下。

图14.疲劳裂纹出现

图15.Microfractography的疲劳裂纹增长

图16.裂纹萌生和发展,直到最终断裂

5.结论

故障分析的结果表现在这项工作导致以下结论。

1.故障分析证明,这种灾难性的故障是由焊接缺陷缝在闩在圆周棒轴承接头产生 ,一个关键的位置内侧,很可能由于应力过大造成的几何变化有(孔,边角等)产生某种切口效应,造成启动和疲劳裂纹和后故障传播。

2.由于固体焊缝的不连续性,从而产生附加的应力裂缝,槽或凹口浓度和推广(甚至更多)的疲劳裂纹,最终导致在闩之间的剥离和沿着焊接接头的焊道有缺陷。

3.疲劳断裂过程中的焊接区及周边地区得到加强,由于机械降解由焊接过程中的焊接接缝,并且在热影响区(HAZ)创建的属性。这种退化通过微硬度测量和金相分析(焊缝的负面影响)进行检测。

4 .促进约束闩珠联合开裂的另一个因素是,由于焊接缺乏连续性的沿周关节,导致关节过度弯曲,因此实际不希望转动缝应力强度因子增加裂化区(无焊缝的负面影响)。

5.结论3和4似乎是自相矛盾的。一方面,有属性的焊缝(降解的负面影响在热影响区) ,并且因此焊接显示为有问题的操作。但是,另一方面,存在的由于没有焊缝(焊缝裂纹产生和约束的联合后续损失不连续)的负面影响。

因而焊接似乎是良好,但另一方面,它不是那么好(加利西亚方法,用特别的关联在西班牙西北部的地方,当你看到一个人在楼梯,你永远不会知道他会向上或下来,但这是另一回事)。在这种情况下,焊接不产生它的逻辑福利(良好关节和足够的约束),但不幸的是它产生的不可避免的二次效应(降解特性在HAZ) 。这是一个证据不足的制造过程中造成的升降平台的失败和一个致命的事故。