目录

1 产品的设计思路、材料和体积、质量

1.1 产品的设计思路

1.2 产品的材料

1.3 产品的体积和质量

2 产品的收缩率

3 模具分型面选择

4 模具模架的选择

5 模具的浇注系统特点

6 模具的顶出系统设计

7 模具的冷却系统设计

8 注塑机的选择

8.1 最大注射量

8.2 最大锁模力

8.3 注塑机的校核

1 模具设计的创新自我评价

1 产品的设计思路、材料和体积、质量

1.1 产品的设计思路

依据赛场提供的某一电子产品的部分零件3D模型,设计一个塑料上盖。数据线插头处需在塑料零件上设计对应形状的通孔,制件侧边有内凹,需要设计与之配合的斜顶。

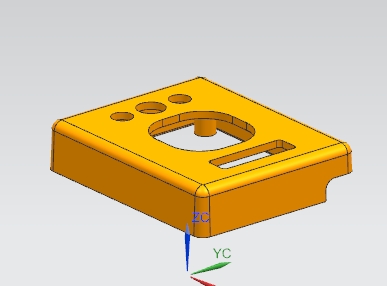

该制件外形美观,结构简单。满足成型工艺性和加工工艺性要求,壁厚均匀,如图一所示

图一

1.2 产品的材料

根据题目要求,产品的材料为ABS,密度为1.05g/cm³,具有良好的成型性能。

1.3 产品的体积和质量

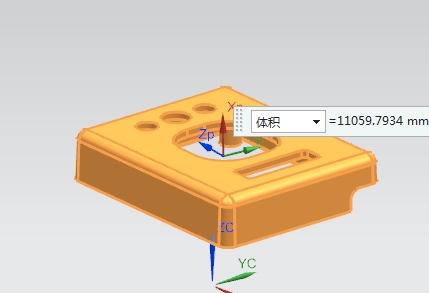

利用UG建模分析可知,该制件的体积为 11cm³,根据计算可知,该制件的质量为 11.5g,如图二所示。

图二

2 产品的收缩率

根据题目要求,该制件的收缩率为0.5%。毕业作品网站做毕业设计www.biyezuopin.vip

3 模具分型面选择

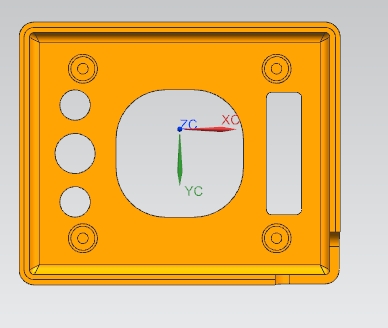

根据模具分型面的选择原则,为了便于脱模,分型面应该选在制件的最大截面处,如图三所示。

图三

4 模具模架的选择

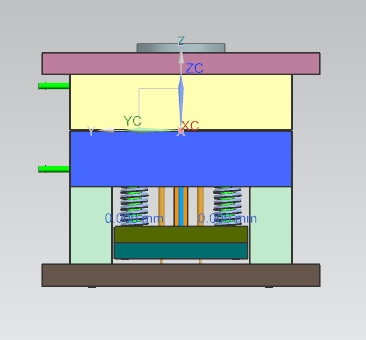

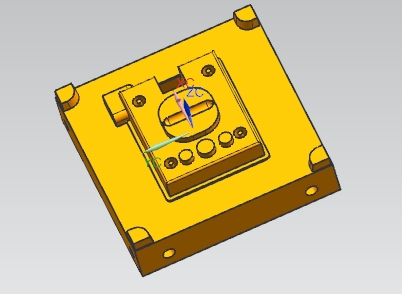

分析制件外形可知,该制件中心有圆形开口,适合采用中心进浇,模架采用两板模。比赛给出的型腔镶块尺寸为100x100x25mm,A板的尺寸为200mmx200mmx50mm.比赛给出的型芯镶块尺寸为100x100x35 mm,B板的尺寸为200mmx200mmx50mm。产品的高度为14mm,选用的推出距离为 20mm,模架的高度为 211mm,如图四所示。

图四

5 模具的浇注系统特点

分析制件外形可知,该制件中心有圆形开口,适合采用中心进浇,侧浇口进料。浇口的尺寸为2x1mm,如图五所示。

图五

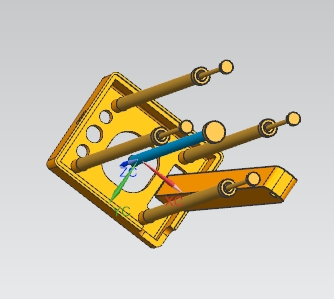

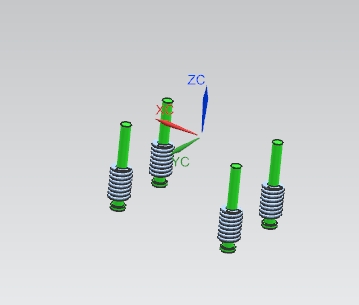

6 模具的顶出系统设计

该制件四周有BOSS孔,需要采用司筒成型并且推出。制件中心采用拉料杆拉出,制件侧边有内凹,需要采用斜顶推出,如图六所示。

图六

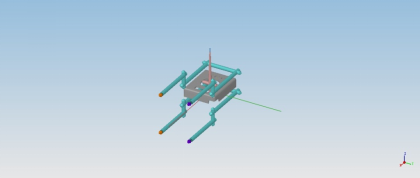

7 模具的冷却系统设计

冷却系统的设计目的是为了降低制件温度,提高生产率。该模具采用环形水路,冷却系统应该尽量多,尽量大,避免很穿接缝,以防漏水。如图七所示。www.biyezuopin.vip

图七

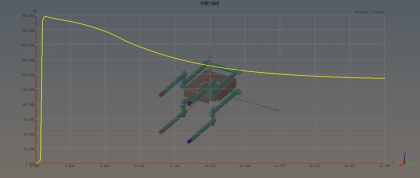

8 注塑机的选择

注塑机的选择主要依靠最大注射量,最大锁模力和推出距离等决定的。

8.1 最大注射量

根据上述分析可知,该制件的体积为11cm³,浇注系统的体积为 4cm³,根据计算可知,成型该制件的最大注射量为 15cm³。

8.2 最大锁模力

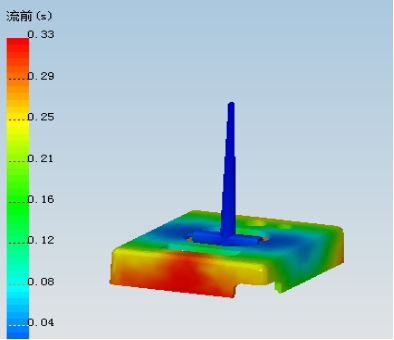

根据CAE 成型分析可知,成型该制件所需的最大锁模力为 375KN,如图八所示。

图八

注塑机初选:xz-ys-125

8.3 注塑机的校核

根据上述分析可知,最大注射量和最大锁模力已经合格,模具的推出距离为 20 mm,该注塑机满足要求。模具的周界尺寸为200mmx200mm小于注塑机的拉杆尺寸。模具的高度211mm,该注塑机满足要求。

结论:该注塑机满足要求。

1 模具设计的创新自我评价

该模具设有虎口,可以保证两模仁合模时的精确定位,如图九所示。

图九

该模具设有复位弹簧,可以保证模具合模时的先行复位,如图十所示。

图十