垫圈内径检测装置研究与设计

摘 要:设计垫圈内径检测检测装置,检测钢制垫圈内径是否在公差允许范围内。被检测的工件由推料机构送入后沿一条倾斜的进给滑道连续进给,直到最前边的工件被检测机构控制的检测销挡住而停止。然后,升降机构使装有微动开关的压杆探头下落,检测探头进入工件的内孔。此时,检测销离开进给滑道,以便让工件浮动。

本课题设计该检测装置的推料机构、控制检测销的检测机构、压杆升降机构。一般应包括凸轮机构、平面连杆机构以及齿轮机构等常用机构。该装置的微动开关以及控制部分的设计本题不作要求。设计垫圈内径检测装置的传动系统并确定其传动比分配。画出机器的机构运动方案简图和运动循环图。 设计平面连杆机构。并对平面连杆机构进行运动分析,绘制运动线图。 设计凸轮机构。确定运动规律,选择基圆半径,计算凸轮廓线值,校核最大压力角与最小曲率半径。绘制凸轮机构设计图。

关键词:垫圈内径;检测装置;CAD;机构设计

Research and Design of Inner Diameter Testing Device for Gaskets

Abstract: Design gasket inner diameter detection device to detect whether steel gasket inner diameter is within tolerance. The detected workpiece is fed by the push mechanism and fed continuously along a inclined feed slide until the front workpiece is blocked by the detection pin controlled by the detection mechanism. Then, the lifting mechanism causes the pressure rod probe with fretting switch to fall, and detects the probe into the inner hole of the workpiece. At this point, the detection pin is separated from the feed slide to allow the workpiece to float.

This paper designs the push mechanism of the testing device, the testing mechanism of controlling the testing pin, and the lifting mechanism of the pressure rod. Generally, it should include cam mechanism, planar linkage mechanism and gear mechanism. The design of the fretting switch and the control part of the device is not required. Design the transmission system of the gasket inner diameter detection device and determine its transmission ratio distribution. Draw the schematic diagram and motion cycle diagram of the mechanism of the machine. Design plane connecting rod mechanism. And carries on the motion analysis to the plane connecting rod mechanism, draws the motion line diagram. Design cam mechanism. Determine the motion law, select the radius of the base circle, calculate the cam profile, check the maximum pressure angle and the minimum curvature radius. Draw cam mechanism design drawing.

Keywords:gasket inner diameter; detection device; CAD; mechanism design

一、设计概述

(一)选题背景

现在垫圈应用越来越广泛,其质量,精度的好坏在一定程度上影响整个机械系统的性能。垫圈产品精度的高低与性能的好坏是靠仪器、设备来检测和判断的。因此,垫圈检测技术自身是否先进,将直接影响到垫圈产品检测的准确性和可靠性。随着垫圈工业生产的日益发展和“十一五”市场前景预测,垫圈检测仪器制造业已显得跟不上形势的发展,因此开发高新仪器势在必行,开发垫圈高新检测仪器大有市场。

由于垫圈的离线检测,无法控制垫圈的加工质量,因此影响加工质量和生产效率。现代化生产要求自动控制生产流程、高质量和高效率,随着科学技术的发展和生产的需要,在线检测技术为实现降低或消灭废次率的目标提供了技术保证。我国的在线检测技术,虽然起步较晚,但是随着光机电算一体化仪器和装置及光电技术、计算机技术的发展,在线检测技术已获得重大进展。采用微电子技术装备及改造新、老机床设备是当今科学技术发展的趋势,是用新技术改造传统工业的主攻方向,也是符合我国国情的一种方式。随着国内垫圈产品需求的不断加大,产品品种的不断增多,出口产品和高、精、尖产品越来越多,因此要全面贯彻国际标准,要促使垫圈工业高速发展,就不能忽视垫圈检测仪器的开发和改造。针对国内垫圈检测仪的现状和实际要求,些精度高、测速快且又经济实惠的自动化在线检测仪应尽快研制出来,以满足速发展的垫圈工业生产的需求。

(二)国内外研究动态

由于在应用技术领域和国外存在的差距,以及行业内较多的企业对产品质量和检测、控制方面认识不够,目前国内的垫圈检测仪器和试验设备仍然采用手动检测或半自动检测方式,与国外的同类先进企业存在着较大的差距。而国际垫圈检测仪器已向综合化、智能化的方向发展,进入了测量、加工、反馈、补偿、统计一体化的时代。目前,国内外垫圈检测的先进技术主要有:

1、气动测量法 它的原理是把被测尺寸的变化转换为气室中压力的变化,或管路中流速或流量的变化,多用于内径的检测,前提条件是加工质量要较高,不会出现异常形状。

2、超声波测量法 利用超声波的穿透性,在直径方向设置两个换能器,超声波会在工件的两个表面发生反射,测出时间差,再考虑波在不同材质中的传播速度,利用关系式就可以计算出直径值,这种方法易受环境的影响,不适合在工厂等现场使用。

3、光学测量法 包括激光光束扫描法、双频激光干涉测量法、CCD 成像法、光栅测量法等。这也属于非接触测量的范畴,测量精度较高,测量速度快,是目前比较流行的测量方法。

4、电子式 用电感、电容、电涡流等传感器进行工件内径的测量,多用于间接测量,且受周围磁场电场的影响比较大。

5.智能垫圈仪器属于虚拟仪器的范畴,是利用了传统计算机硬件固有的高速运算和存储能力,以及能进行复杂运算的特征,并利用已有的高效的程序设计平台结合需要开发的特定领域,开发出一系列实现特定功能的软硬件和接口。这种特定的软硬件系统联上传统的计算机软硬件平台,就可完成一套完善的智能测试仪器。国内垫圈行业已经开始涉足虚拟和智能测试领域。20 世纪 90 年代初期,我国成功开发出智能化圆度测量仪、沟曲率测量仪、旋转精度测量仪、智能垫圈多参数测量仪、摩擦力矩测量仪、数字振动测量仪、形状仪、轮廓仪、机外检测机、模拟试验机等。

二、垫圈内径检测装置机构系统的设计

垫圈内径检测设备是以机械原理为基础,将电学、机械、计算机和精密测量技术集一体的内径检测仪器,它能够迅速而准确的测量出垫圈的参数,然后将测量数据输入到计算机形成内径的数据库,同时根据测量结果控制自动分选机构做出判断,准确的将工件根据其内径大小进行分类。本章主要介绍垫圈内径检测设备的组成以及各组成部分的选择和设计。

(一)内径检测系统组成和原理

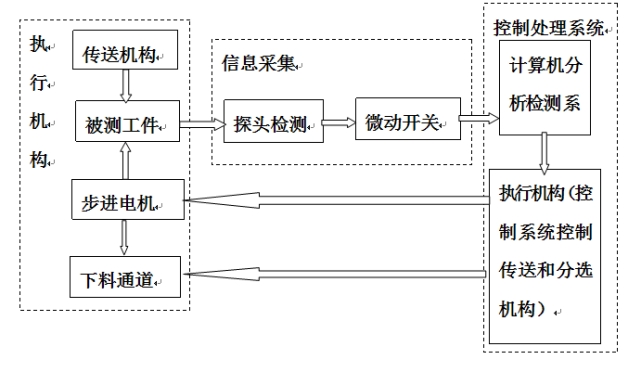

用于尺寸检测的机器探头检测技术是非常有效的接触检测技术,被广泛地应用于各种加工件的在线检测和高精度、高速度的检测技术领域。本文所研究的内径检测系统由 探头 微动开关 传感器、电学系统、计算机数据采集和处理系统、机械运动工业平台等部分组成,其系统结构组成框图如图 2-1 所示。

图2-1 系统结构组成框图

该设备的基本原理是:被测工件由传动机构传到探头正下方,止动机构将被测工件止动,在 PLC 的控制下电机一定的速度和节拍控制压杆升降机构将检测探头接触垫圈,探头将信息传递至微动开关,通过微动开关的闭合和断开将信号转换为数字信息供计算机处理和显示器显示,计算机运用各种算法对数据进行处理运算,计算出待测工件的尺寸,最后与标准尺寸相比较判断其是否格,通过机械平台的分类机构进行合格、过大、过小工件的分类。

(二)机械部分设计

机械及运动控制部分设计是设备的重要组成部分,其要实现的主要功能有:将工件准确送达至检测点,PLC 控制压杆升降机构检测工件,待检测完成后,根据检测结果控制分选机构进行工件的分选。

本垫圈内径检测装置中采用了三个执行构件:推料机构、控制止推销的止动机构,压杆升降机构。推料机构采用的是带轮传动,以实现检测的批量化进行,提高效益;压杆升降机构的传动机构采用的是凸轮,经过计算可精确计算出近休止和远休止的角度以及相应半径;控制止推销的止动机构采用的外槽轮结合齿轮,这样能很好的实现止推销的间歇运动以及和送料机构和压杆升降机构的配合,以保证检测能有条不紊、高效快速、精度较高的进行。

(1)推料机构

推料机构是整个装置中负责将待检测的工件传送到检测位置的机构。它需要在运动规律上和控制止动销的止动机构和压杆升降机构相互配合才能完成此装置的工作要求。

为了使工作周期易于控制,我们决定由皮带轮传动来达到运送工件的目的,且其可以循环往复无间断的来进给垫圈。机构由齿轮来传动,因为其功率范围大、传动效率高的特点正好符合我们的需要。

(2)控制止动销的止动机构

止动销机构,考虑到推料机构具有送料——停止——送料的运动规律特征,我们决定使用槽轮机构来达到间歇式运动的目的。由外槽轮控制其运动规律。外槽轮的间歇运动特性很好的实现了止推销的间歇运动特性,在外槽轮主动件槽轮杆的带动下,被动槽轮进行间歇运动,再在传动齿轮的作用下,将其运动特性传递给了止推销。

(3)压杆升降机构

在设计压杆机构的时候,通过对压杆运动机构的运动规律进行观察,发现用凸轮连杆机构比较简洁。在凸轮用什么运动机构的问题上,考虑到此装置是进行检测的装置,所以对零件的冲击要尽量小,所以决定采用5次多项式运动规律的凸轮。

(三)控制硬件部分的设计

一般来说,一个标准的垫圈内径自动检测系统为了实现检测过程的自动化,应该具备自动上料、自动检测内径、检测完毕后按照工件的测量结果进行自动分选的功能,这些都是实现内径检测自动化的关键部位,直接决定了系统的检测效率和可靠性。为实现对各执行部件的控制,采用 PLC 控制器,与微动开关的计算机之间采用 IO 卡接口。

1.工控机

计算机是检测系统的核心和灵魂,信息的实时采集、分析处理、显示输出等功能均由计算机来实现,检测系统的高精度、高可靠性要由计算机的软硬件来保证,同时,人机交互界面的管理、控制系统的检测和控制工作等也要由计算机来完成,为了适应工业现场的环境,采用研华公司的工业 PC,型号为

IPC-610P4R-30HCE,主要规格为:

CPU 主频:Intel Pentium 4 2.8G

物理内存:DDR 512M

工业级主板:PCA-6006LV

硬盘:80G SG

I/O 接口:2USB,2 串行口,1 并口,1FDD

显示器:AOC 177V+

2.分选机构

落料筒旋转方式的垫圈分选机分选机构是该设备设计上的一个首创。从功能上不仅能有效的满足垫圈分选机分选的速度,而且在原理上能为分选组数提供极大的扩展空间。整个机构程“伞”型,由步进电机驱动机构旋转,在以电机为中心的一定半径的圆周上分布有装料桶——即分选桶。落料筒与分选桶结构都采用模块化设计,在不同分选组数情况下对应使用。

3.步进电机系统

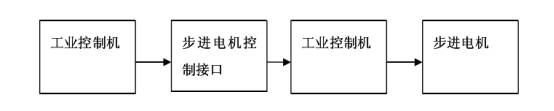

步进电机是一种将电脉冲转化为角位移的执行机构,可分为两大部分,即:步进电机+驱动器。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动到一个固定的角度(即步进角)。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。计算机通过步进电机控制接口模板,控制步进电机驱动电源的脉冲输出,从而控制步进电机启动、运行、停止和换向。计算机对步进电机的控制组成框图如图 2-2所示。

图 2-2 步进电机计算机控制组成框图

考虑被驱动的转盘的工作情况和控制要求,根据步进角、运动精度、电机转矩、启动频率和工作频率等几项指标,选用北京斯达微控制技术有限公司的86BYG450A-01 步进电机:四相混合式(低压型)、线电流(有效值):1.7A、最大静转矩 1.18Nm。配套驱动器选择 MSa-3H090M 驱动器,其运行步数(细分数)达到 28 种,最大步数 6000,通过拨位开关的第 10-6 位来设定步数。具有单双脉冲方式,自测试功能,相位记忆功能,自动半电流功能,该驱动器可以输出的最大电流为 5.2A(有效值),可以很方便的通过拨位开关的第 4-1 位来设定需要的输出电流。详细内容见第六章。

4.可编程控制器及 IO 卡的选择

该检测设备采用的是以研华的 IO 控制卡和日本三菱公司的 FX1N 系列PLC(可编程控制器)进行的集成控制。该系统通过 IO 卡和可编程控制器完成 PC机和 PLC 的通讯,实现了工件的自动检测及自动分选。其中,IO 卡选用的是研华公司生产的 PCI1730,它是一款 32 路隔离数字量输入/输出卡,能够提供隔离数字量输入通道和隔离数字量输出通道,该系统中我们用到了其中的 2 个输入通道及 4 个输出通道。PLC 我们选用的是日本三菱公司生产的型号为 FX1N-24MT的可编程控制器,它是一款改良的超小型 PLC,其强大的位置控制功能刚好符合本系统的要求。

三、总结

我的课题是对垫圈内径检测装置的设计,这是一个检测仪,它的工作机理理解起来并不难,难的是在设计过程中对于机器实际运作时可能发生的一系列问题的解决。第一个问题,出现在设计各部件运动方式时。要知道我们以往解题的时候,机械的运动都是一定的,然而在检测仪中,因被检测工件的外形参数不同,在每个检测周期中压杆的垂直位移以及微动开关的水平位移都不一样,如何保证我们设计的这些机构在检测不同的工件时即能圆满完成工作要求,又不会对机器本身和工件造成损坏,成了摆在我们面前的第一道坎。

参考文献

[1]孙桓.机械原理[M]. 高等教育出版社,2007

[2]裘建新.机械原理课程设计指导书[M]. 高等教育出版社,2008

[3]叶仲和.MECHANISMS AND MACHINE THEORY[M]. 高等教育出版社.2008

[4]刘毅.机械设计基础课程设计[M]. 华中科学大学出版社,2009

[5]杨可桢.机械设计基础[M]. 高教出版社,1999

[6]付则绍.机械原理[M]. 高教出版社1989

[7]何国金.机械电气自动控制[M].重庆大学出版社,2006

[8]张毅坤.单片机微机计算机原理及应用[M].西安电子科技大学出版社,2007

[9]计时鸣.机电一体化控制技术与系统[M].西安电子科技大学出版社,2007

[10]秦曾煌.电子技术[M].高等教育出版社,2008

[11]朱冬梅.画法几何及机械制图[M].高等教育出版社,2003

[12]周杏鹏.现代检测技术[M].高等教育出版社,2008

[13]谢勇.AutoCAD2000中文版绘图教程[M].电子工业出版社,2002