文献综述

1前言

装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。

近年来,我国数控技术与装备的开发研制,得到了国家和企业的高度重视,取得了很大的进步,如基于PC机的开放式智能化数控工作台,可实施多轴控制,并已具备联网进线等功能。

本文从国内外数控技术的发展现状开始,描述了国内外数控技术的差距,主要体现在高速度和高精度的新技术上;重点分析我国数控技术存在的问题,如技术创新成分低、消化吸收能力不足,技术创新环境不完善等,并根据现有的发展条件,提出了一些加快我国数控技术发展的措施;并进行了一下数控发展的战略展望。

2国内外数控技术的发展现状

数控技术是在普通机床的基础上因军事工业需求发展起来的,综合了机械学、控制学、电子学、计算机科学四大基础学科的一门综合性新型学科。机床数控技术给传统的制造业带来了崭新的革命,半个多世纪以来,随着电子科技尤其是计算机技术的发展,经历了两个阶段和六代发展。

2.1我国数控的发展状况

从1958年我国研制出第一台数控工作台之后,我国数控技术经历了1958~1979和1979年至今两个历史时期。在1958~1979之间我国对数控工作台特点、发展条件缺乏认识, 国家重视程度不够, 技术基础薄弱, 人员素质差, 配套件不过关, 呈现出发展不稳定的状况,最终以生产停顿而告终。1979年至今我国逐渐认识到数控技术的重要性,开始从日、德、美、西班牙等国家先后引进数控工作台技术、设备、人才, 并通过合资办企的方式进行生产活动,使我国的数控技术有了很大的改观。现在我国己经能够自行设计开发高速、高性能、多轴联动的数控工作台, 如华中理工大学的华中I型数控工作台、北京航空航天大学的中华型数控工作台、中国科学院沈阳计算技术研究所的蓝天系列高档数控工作台、西安交通大学五轴五联动数控工作台等, 有些产品甚至已经达到世界先进水平。但是我国在一些高精尖等技术方面和一些高性能的系统开发还存在缺陷和不足。目前, 我国的数控技术基本上处于一种有仿制到自行开发的初级阶段。

在开放式数控工作台研究上,我国起步较晚,上述的几种数控工作台就是以开放式控制系统思想而设计制造的,开放式数控工作台是数控发展的趋势。

2.2国外数控工作台研究现状

目前,先进的数控技术掌握在一些欧美国家,如西班牙FAGOR、德国SIEMENS、美国A一B、法国的NUM、日本OKUMA、FANUC、MITSUBISHI。其中日本的FANUC德国的S工EMENS以优越的、稳健的数控工作台功能而占据着世界机床市场。日本是数控工作台生产大国,FANUC年产量达到了世界总产量的一半, 1987年推出了至今仍占领先进地位的FANuC一15,先后又推出了FANuC一16、FANUC一18和FANUC一20等系统。80年代,美国制造业开始衰退,为了重新振兴机床工业,国家制造科学中心(NCMS)与空军制定了“下一代工作站/机床控制器”体系结构的研究计划,简称NGC(Next Generationworkstation/MachineController),开始了开放式控制系统的研究。由于传统的控制系统是一种封闭式系统,相互兼容性不好,内部结构复杂,维修不便,更难于升级和二次开发而开放式控制系统结合先进 CAD/CAM/CAPP技术,是一个模块化、可重构、可扩充的软硬件控制系统,并且适应制造业的FMs/CIMS发展要求。

2.3我国数控技术与国外的差距

我国数控工作台在产品水平、技术和品种上与国外有着很大的差距, 主要体现在高速和高精度等新技术上。对于高速加工中心, 国外机床在进给驱动上, 滚珠丝杠驱动的加工中心快速进给大多在40m/min以上, 最高已达到90m/min。国内加工中心快速进给大多在30m/min左右, 个别达到60m/min。在加工精度上, 国外卧式加工中心都装有机床精度温度补偿系统,加工精度比较稳定, 而国内尚在研发中。

2.4数控工作台的发展趋势

2.4.1高速、高精度、高可靠性

速度和精度是数控产品的两个重要指标,它体现着零件的加工效率和质量。提高主轴转速、和进给速度、减小换刀时间、提高数据处理速度等实现高速加工。高精度就是零件的精度等级达到了微米级、纳米级,从普通加工、精密加工到超精密加工,使产品满足现代工业的加工精度要求。保证零件加工效率和质量,还要求数控工作台有很高的可靠性,一般数控工作台的可靠性要高于数控设备的一个数量级,使其平均无故障运行时间MTF在一个合适的范围上。

2.4.2复合化

数控工作台具有多功能复合加工能力,集车、铣、钻、锉等功能于一身,提供多轴控制和多轴联动控制,使零件加工工序或工艺集中,实现零件一次装夹后完成各种复杂曲面的全部加工,如各种机械加工中心。不仅保证了加工精度,减少了辅助时间,还提高了生产效率。

2.4.3智能化

人工智能渗透到数控技术领域,利用自适应控制、神经网络、模糊控制、专家系统、前馈控制、等技术实现机械加工过程中数控装备动态的响应外界变化,使机床达到加工时最佳状态。

2.4.4柔性化、集成化、网络化

产品的多样化、个性化的需求要求数控工作台具有模块化、可重构、可扩充的柔性化特点,如具有统一处理任何曲线的插补技术、图形交互 CAD(Computer Aided Design)/CAM(ComputerAidedMade)/CAPP(ComputerAidedProcessPlanning)自动编程系统、进行二次开发的接口等,便于技术移植、系统设计研究,提高了机床使用柔性。柔性化又要求机床装备采用高度集成化的功能模块芯片和应用数控技术的网络化。最后构成CIMS(Computer Integrated Manufacturing System)。

3两种现有较成熟的数控技术

3.1伺服驱动系统

伺服系统是指以位置和速度作为控制对象的自动控制系统,作为一种实现切削刀具与工件间运动的进给驱动和执行机构,是数控工作台的一个重要组成部分,在很大程度上决定了数控工作台的性能,研究和开发高性能的伺服系统一直是现代数控工作台的关键技术之一。伺服系统按照控制原理和有无位置检测反馈环节分为开环系统、闭环系统和半闭环系统。其控制流程图分别如下三图:

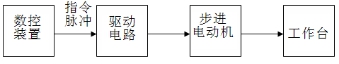

图1-1开环控制流程图

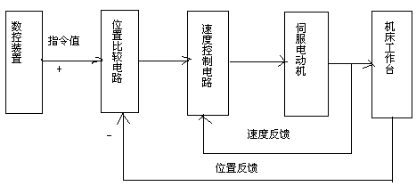

图1-2闭环控制流程图

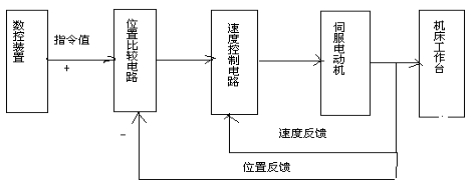

图1-3半闭环控制流程图

开环控制系统不具有位移检测和反馈装置,因此控制精度低,但结构简单,稳定性好,成本低适用于小型和经济性数控工作台。闭环控制系统具有位移检测装置,可以补偿误差,控制精度高,但稳定性差,结构复杂,维护较难,多适用于大型精密数控工作台。半闭环控制系统不同于闭环控制的测量工作台的实际位移量,而是检测电机的转角,抛开了一些如传动系统刚度和摩擦阻尼等非线性因素,系统调试比较简单,稳定性较好且采用高分辨率的元件,也可以得到比较满意的精度,因此,广泛应用于中小型数控工作台上。

3.2 数控工作台常用伺服电机步进电机

近30年来,数字技术、计算机技术和永磁技术的迅速发展推动了步进电动机的迅猛发展,为步进电动机的应用开辟了广阔的空间。

步进电动机是一种数字控制电动机,可以直接使用数字信号驱动,不需要数模转换,在数控工作台行业得到了广泛的应用。

3.2.1 步进电动机的分类

(1)步进电动机的分类

步进电动机主要包括三类:反应式步进电动机、永磁式步进电动机和混和式步进电动机。

1)反应式步进电动机,简称VR。它的转子是由软磁材料制成的,转子中没有电阻,结构简单,成本低,步距角可以做的很小,并且可以传递大扭矩,但动态性能差。

2)永磁式步进电动机,简称PM。它的转子是由永磁材料制成的,转子本身就是一个磁源,转子的级数与定子的级数相同,步距角一般较大。输出转矩大,动态性能好,需供给正负脉冲信号。

3)混合式步进电动机,简称HB。它综合了反应式和永磁式两者的优点,输出转矩大,动态性能好,步距角小,但结构复杂,成本较高。

3.2.2 步进电动机的振荡和失步

影响步进电动机正常运行的主要是振荡和失步。

振荡主要发生于低频区、共振区、步进电动机突然停车时。在低频区,步进电动机单步运行,到达平衡点时,转子由于惯性不能停在平衡点而反相,造成振荡。在共振区,步进电动机的脉冲频率接近步进电动机的振荡频率或分频和倍频时,由共振原理知震荡加剧。

失步主要有两种原因:转子的转速慢于旋转磁场的速度和转子的平均速度大于旋转磁场的速度。

3.2.3 消除振荡

消除振荡主要通过增加阻尼的方法来实现:

1) 多相励磁法。多相励磁会产生电磁阻尼,削弱振荡。如三相步进电动机的六拍方式。

2) 变频变压法。主要是采用高低频使绕组在低频时电流减小。

3) 细分步法。 是将步进电动机绕组中的稳定电流分成若干等级,每进一步,电流升一级,同时,相对的提高步进频率,使步进过程平稳。

4) 反相阻尼法。顾名思义,即在步进电动机转子要过平衡点之前,加一个反向作用力去平横惯性力,使转子到达平衡点时速度为零,实现准确制动。

参考资料

[1]傅晓琳.机电一体化系统设计课程设计指导书.重庆: 重庆交通大学,2009,1~130.

[2]范超毅,赵天婵,吴斌方,等.数控技术课程设计.武汉: 华中科技大学出版社,2007,10~190.

[3] 田振亚,高东强,郭文举,等.二维数控工作台设计.机械设计与制造,2009,(2):179~180.

[4]王晓明.电动机的单片机控制.北京:北京航空航天大学出版社,2002,181~214.

[5]尹志强.机电一体化系统设计课程设计指导书.北京: 机械工业出版社,2007,58~192.

[6] 张毅刚,彭喜元,姜守达,等.新编MCS-51单片机应用设计.哈尔滨:哈尔滨工业大学出版社,2008,8~321.

[7]张志良.单片机原理与控制技术.北京:机械工业出版社,2001,222~227.

[8] 安东省,崔焱.AT89C51单片机与PC及串行通信设计.山西电子技术,2009,(4):46~58.

[9] 常喜,刘微.单片机和PC及串行通信设计. 网络与通信,2009,(4):105-108.

[10] 甄任贺,愈寿益.单片机与PC机串行通信的实现方法.广东技术师范学院学报,2006,(4):25~27.

[11] Kazuo Yamazkaki, Yadong Liu, Xingui Guo.STUDY ON SYSTEMATIC CNC CORE DESIGN METHOD FOLLOWING MODEL-DRIVEN DESIGN STRATEGY.Transactions of NAMRI/SME,2007,(35):497~504.

[12] 李文元,明兴祖.基于MCS-51单片机的普通车床数控化改造设计.工艺与装备,2007,(5):75~78.

[13] 康伟,王艳秋.基于单片机的机床经济型数控工作台设计.辽宁工学院学报,2006,(3):161~163.

[14] 王玉琳.三相反应式步进电机的一种实用型驱动器.电力电子技术,2005,(3):71~72.

[15] 杜家熙,陈艳锋,李国厚.基于单片机的步进电机控制器设计.煤矿机械,2007,(2):88~90.

[16] 杨辉媛,杨红海,谭伟杰.基于AT89C51单片机步进电机控制系统的设计.舰船电子工程,2008,(8):204~206.

[17] 常喜,姜文龙,丁桂英.基于AT89C51单片机的步进电机控制系统.甘肃联合大学学报,2009,23(11):8~10.

[18] 王海波,吴晓光,李沛,等.基于AT89S52单片机步进电机控制系统设计.机电产片开发与创新,2009,(6):161~162