[摘要] 提出了一种溶液冷却吸收的氨水吸收式制冷循环方案,即利用来自吸收器的浓溶液冷却吸收过程的前半部分以回收部分吸收热,由于进入溶液热交换器的浓溶液温度提高,在其出口浓溶液将部分沸腾,因而可减少外界热源的消耗。计算结果显示,在典型条件下改进循环的性能系数(COP)比传统循环提高约28.3%,而该循环所有热交换所需的总换热面积则比传统循环略有减少。在同等条件下与吸附式制冷方案相比,改进循环的制冷量可增加1倍多,渔船采用改进循环的制冷机后用其自身柴油机废气足以提供渔品保险用的制冷量。

[关键词] 氨吸收式制冷;溶液冷却吸收;余热回收;传热传质;COP

中图分类号:TK 123

在中国,小、中型近海渔船船只一般没有制冷机,所以他们携带冰块对渔业产品进行保鲜。由于一次性冰的保鲜时间比较短,渔船需要频繁的在捕鱼场和基地港口之间来来往往。因此,它不仅需要很高的燃油和冰块成本,而且引起了很多不便并且浪费了时间。然而,来自柴油发动机约30%到50%的燃料热以高温废气的形式被驱散到大气中去。如果这个热源被用来驱动一个制冷机,它可以解在不增加油耗的情况下,鱼类保鲜的问题。节约冰块和燃油的经济效益成本是显著的,每次可以捕更多的鱼,并且可以提高鱼类价格,由于质量更高等等。

压缩式制冷机由于结构紧凑,质量轻,具有灵活性并且易于操作等优势,远远比吸收式制冷机流行。然而,对于小渔船制冷,压缩冰箱是不适合的,因为它需要一个额外的柴油发动机驱动,这也消耗燃油。相比压缩制冷循环,氨水吸收式制冷循环的蒸发制冷剂是在低温下运作的。然而,蒸发后低压氨蒸汽不能进入压缩机提高压力,但可以进入吸收器,低压氨蒸汽通过弱吸收和冷却水散热的吸收过程被液化。然后,在吸收塔的出口产生了浓溶液是由溶液泵加压。通过吸收这些热量,高压蒸汽在浓溶液作用下产生。最后,氨蒸汽在冷凝器中浓缩,液氨重新进入蒸发器在节流后实现制冷。为了提高循环效率,溶液热交换器通常设立在吸收器和发电机之间,也预冷有时是之前设置蒸发器需要在整流发电机出口减少氨蒸汽中的水汽含量。

氨水吸收式制冷机 相对压缩式制冷机的优点如下1. 氨制冷剂和水都是天然物质,它们对臭氧层没有破坏。2. 吸收式制冷循环是一个持续的过程。3 .氨水吸收制冷机通过传热表面的工作介质是流动的,并且经常有一个阶段性的改变。因此,这个热量和传热系数是比较高,需要很少的热交换面积并且热交换的材料可以使用价格低廉的碳钢。4.在同等条件下,氨水吸收式制冷循环要比其他的吸收制冷循环的效率高。5. 氨吸收式制冷机组的功率可以从几十瓦到几兆瓦的变化。事实上,在低于-10℃的低温余热回收系统中,氨吸收式制冷机是最具成本效益的机器,即使传统的氨水吸收式制冷机,需要进行重组并修改周期和热交换器。

(1)高级的氨水吸收制冷循环系统

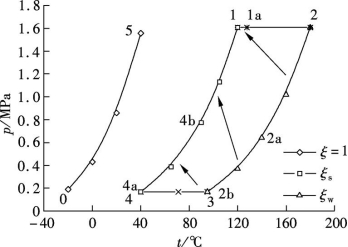

一个单级吸收式制冷循环是在吸收循环系统的基础上,其压力-温度图见图1.这一循环系统主要包括冷凝,节流,蒸发,吸收,发生和热量再生过程。在吸收出口的浓溶液产生的压力通过溶液泵提高,并且浓溶液进入热交换器(4a-1)发生器和精馏器,氨蒸汽从吸收器到冷凝器(点5)分开。然后这个冷凝液被节流到蒸发器用来制冷(点0)。然后稀溶液的温度通过热交换器(2-2b)下降,然后回流到吸收器(3-4),吸收器吸收来自蒸发器(点0)的氨蒸汽并且形成浓溶液(点4)继续循环。

图1 单级氨吸收式制冷循环温度-压力图

传统的氨水吸收式制冷机是笨重的,占有量远远超过同容量的溴化锂吸收式制冷机,其能效比值低于与溴化锂吸收式制冷机组。为了克服这些缺点,许多研究者修改循环周期,例如发生吸收热循环系统。zhenget 对GAX循环进行计算机模拟和传统的单级氨水吸收式制冷循环.结果表明,在,,的情况下,两个制冷过程中循环的能效值分别为0.776和0.589。然而,试图利用在发生过程中吸收的热量仅适用于这两个过程,在图1所示,(T3-T1)的数值是正确的并且足够传递从吸收过程到发生过程足够的热量。它限制发生条件,使冷却水温度能够变低以至于循环过程的高压PH值降低。使高压循环pH值低,,蒸发温度高,所以低压循环的周期是高的。同时,热源温度之间的吸收和发生过程的温度重叠是很重要的。因此,GAX的循环仅仅被选用在空气调节冷凝上。计算表明,的通过表明,空气调节发生器的温度,如果这个冷凝温度和浓溶液吸收温度能够上升到40℃,是一个具有代表性的空调冷凝温度,发生器出口的温度应该高于150,完成GAX循环,使COP的值接近于0.72.因此,如果溴化锂吸收式制冷冷凝被用在同等条件下接近于1.2的COP值将获得。因此,在空气调节温度领域下,溴化锂吸收制冷比氨吸收式制冷远远有市场。然而,氨吸收式制冷的优势在于氨能被用于在冷凝点之下,如此的话,氨水的GAX循环不是一个有效且有用的过程。然而,考虑到这个热交换的结构,这个GAX热交换被期望实现这个吸收过程在一边并且发生过程在另外一边,在同样时间内,另一侧用逆流装置,它很难实现,在另一个过程下流体经过分阶段的转变。

当蒸发温度低于-10℃,上述两个过程之间有没有温度重叠。另一方面,作为吸收过程通常有大约20至50温差,热消散在吸收过程中后段进行。因此来自吸收器出口的氨水泵的浓溶液冷却前一部分。这过程被命名为溶液冷却吸收。结果表明,在吸收器中热量转移给冷却水是相对有要求的。然而,进入冷却吸收溶液热交换器之前的上升温度,溶液热交换出口的浓溶液将会到达两个区域,在另一侧稀溶液释放的热量,意味着发生过程的一部分溶液被稀溶液加热。通过减少发生器外面的热量,COP值能被增加。

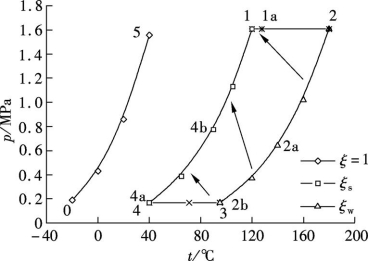

回归到这个渔船的制冷机,柴油发动机废气的温度是相对比较高的,SAC单极循环,见图2.其中包含蒸发(点0),冷凝(点5),溶液热交换发生(1-1a和2-2a),外在的热蒸发(1a-2),溶液冷却吸收(3-3a和4a-4b),热发生器(2a-3和4b-1),这个精馏器和预冷过程不再图2上显示。

图2 单极SCA循环的温度-压力图

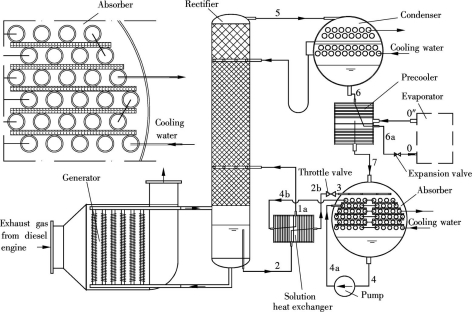

(2) 先进的设备

吸收冷凝包括了一部分热转换。它们的工作情况对于制冷机是至关重要的。我们已经提高了氨水制冷机组的结构,使得它紧密结实,高效能,并且实用。图3显示了一艘渔船柴油废气驱动的SCA氨水吸收式制冷机的原理流程图。传统的氨吸收式制冷机组通常使用垂直管壳式软管发生器,并且同软管盘绕式精馏器同时使用在其他设备之上,所以冷水机组的整体高度可能过高。考虑到热源是柴油发动机的废气,成团的软管被用在发生器外表面上,并且列式软管联系每个成团软管的列式管和软管出口会合的两个过程。在精馏器的结合下,这个热量转移方案在结构上简单,并且更有效率,相比用一个第三媒介传送废气的热量更好。

图3 SCA单极氨水吸收式制冷原理图

这个框架和软管被用在吸收器和冷凝器之间以便定期清理软管外面的海水。作者提议一个提高热量并且交错排列软管的方案,就是用不锈钢网孔,不仅增加一些暴露于两边外面的冷气,也促车来自上软管到下软管之间的溶液混合,非常有效的提高了吸收过程。作为小容量机组,溶液冷却吸收表面的热量转移被包含在一个小壳式容器中。溶液冷却吸收的管子被安排在外部冷却吸收相同的外壳上面,以实现逆流热转移。因此,溶液吸收冷却器中的溶液被加热,浓溶液温度太高而导致精馏器中的冷却不能重新使用。因此,精馏器需要外部冷却,来主要实现冷却。通过设置一些冷却回收盘,冷凝液通过重力回流到精馏器中。。因此,换热器的数量将减少或保存液氨泵。由于冷凝水收集托盘中所占的比例是固定的,适当的冷凝水回收比率可自动保证。预冷和溶液热交换器,螺旋板式换热器,不仅紧凑,而且也为实现逆流换热一个相对较小的体积流量的解决方案。由于溶液热交换器包括一个溶液加热生成表面半圆形室的中心螺旋板式换热器,汽液混合物可以通过到整流列管,此外,因为是氨制冷剂,采用直接蒸发捕鱼储存容器提供的制冷能力扇形冷却器或线圈,为了提高效率,简化了系统,并同时降低初始成本和运营成本。

(3 )热和质量平衡的SCA周期

从图1和2可以看出,有四边形的SCA周期的顶点和传统周期之间没有区别,只有两个周期的解决方案热再生过程是不同的。四边形1到4顶点可以先从热源温度获得周期,热源温度,冷却水和蒸发,并为每个热交换器捏温差。溶液交换出口的稀溶液(点2b)的出口是假设在顶点3不谋而合。

SCA周期有关的特殊计算器计算步骤的目的是确定分1a和3a的两相区的参数研究以及单相溶液点2a和图4b,图2所示。

(a)要确定点4B温度减去传热温差的温度在点3;

(b)为了确定溶液冷却吸收的热量和质量平衡计算中的参数点3a;

(c)为了取得点2a的稀溶液,对应指出单相部分的溶液热交换器热平衡(4b-1/2a-2b),使符合浓溶液另一侧点1,并检查2A点的温度是否符合要求的最低捏顶点1的温度差,

(d)为了获得浓溶液出口1a的参数,通过与稀溶液热平衡,在溶液热交换的两相区。

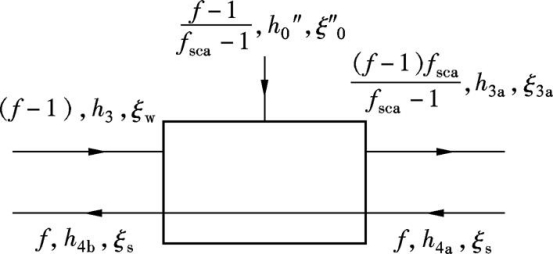

在溶液冷却吸收,浓溶液作为管内的冷却介质,冷却剂出口表面的蒸汽渗透壳侧面,与冷却液的流量,焓和质量分数值在进气口和冷热流体流动网点的单位质量显示在图4。通过假设的质量分数 的初始值,质量和能量平衡关系得到的溶液冷却吸收流动方程。

的初始值,质量和能量平衡关系得到的溶液冷却吸收流动方程。

(1)

(1)

(2)

(2)

其中 是在SCA周期的循环率。通过比较质量分数及液体1点3a对应假定的初始值

是在SCA周期的循环率。通过比较质量分数及液体1点3a对应假定的初始值 逼近。

逼近。

图4 吸收式中热量和质量的平衡

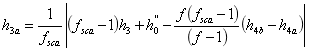

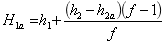

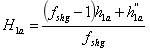

1a正逐步达到由稀溶液从点2到点2a的热平衡点,浓溶液从溶液热交换器的出口1a参数,显示在图5。总焓 包括液体和气体相得到通过公式

包括液体和气体相得到通过公式

(4)

(4)

图5 溶液热交换器蒸发部分的热量和质量平衡

由于1a点是在两相区,根据质量和能量守恒方程,浓溶液从点1的质量流动率 和质量分数

和质量分数 到点1a的汽化阶段的质量流动率

到点1a的汽化阶段的质量流动率 和质量分数

和质量分数 及液相阶段的质量流动率

及液相阶段的质量流动率 及质量分数

及质量分数 的改变。

的改变。

(5)

(5)

(6)

(6)

其中的 是溶液加热产生的(SHG)循环倍率,

是溶液加热产生的(SHG)循环倍率, ,

, 和

和 被称为液体焓,蒸汽焓,点1a总焓。通过式(6)中的

被称为液体焓,蒸汽焓,点1a总焓。通过式(6)中的 相应的式(4)通过试错法得到的假设值

相应的式(4)通过试错法得到的假设值 比较分析。

比较分析。

(4)导热系数的比较分析

数学的直观模型是基于以下的假设对环境的热损失可以忽略不计,与发生器、冷凝器、蒸发器和吸收器之间的压力损失都等于20kPa的,而在所有的热交换器压力下降不考虑,从冷凝器和发生器的离开的稀溶液到浓溶液的饱和。舒尔茨状态方程用于氨水平衡和热力学系数的计算。

表1 计算设计条件参数列

|

参数

|

数值

|

|

制冷量

|

35

|

|

排气入口的温度 /℃ /℃

|

350

|

|

排气出口的温度 /℃ /℃

|

180

|

|

冷却水入口温度 /℃ /℃

|

30

|

|

冷却水在冷凝器出口的温度 /℃ /℃

|

30

|

|

冷却水在吸收器出口的温度 /℃ /℃

|

40

|

|

蒸发温度 /℃ /℃

|

-20

|

冷却水在流冷凝器和吸收器是层流的。根据图1,氨吸收式制冷循环中的参数如表2表3所示,SCA循环周期的cop28%以上与比传统的周期相比。溶液冷却吸收使用一个热交换器来执行的前面部分的吸收和浓溶液的热交换,同时加热冷却,最终降低了发生器外部热源的区域。

因此,虽然它看起来像加入SCA热交换器循环,降低整体的传热面积,而且SCA热交换器的结构很简单,但是没有的浓溶液的相变,因此,在可降低实际生产成本下,与传统的周期比较。

表2 SCA吸收循环各状态点参数

|

状态点

|

说明

|

压力/

|

温度/℃

|

质量分数/

|

|

|

浓溶液在开始状态点

|

1610

|

116

|

0.912

|

|

|

|

1610

|

126

|

0.281

|

|

|

溶液热交换出口的冷却溶液

|

1610

|

116

|

0.320

|

|

|

溶液热交换出口的蒸汽

|

1610

|

126

|

0.872

|

|

|

发生器出口的稀溶液

|

1610

|

160

|

0.063

|

|

|

点1另一侧相应的稀溶液

|

1610

|

131

|

0.063

|

|

|

溶液热交换器出口的稀溶液

|

1610

|

95

|

0.063

|

|

|

SCA入口的稀溶液

|

170

|

95

|

0.063

|

|

|

SCA出口的冷却溶液

|

170

|

69

|

0.162

|

|

|

吸收器出口的浓溶液

|

170

|

38

|

0.320

|

|

|

氨水泵出口的浓溶液

|

1610

|

38

|

0.320

|

|

|

SCA出口的浓溶液

|

1610

|

90

|

0.320

|

|

|

节流器出口的氨蒸汽

|

1610

|

50

|

0.999

|

|

|

冷凝器出口的氨水溶液

|

1590

|

40

|

1

|

|

|

预冷器出口的氨水溶液

|

1590

|

14

|

1

|

|

|

液氨膨胀阀出口

|

190

|

-20

|

1

|

|

|

蒸发器出口的氨蒸汽

|

190

|

-20

|

1

|

|

|

预冷器出口的氨蒸汽

|

190

|

33

|

1

|

表3 三种形式COP的比较

|

参数

|

传统循环

|

SCA循环

|

SC节流循环

|

|

COP

|

0.448

|

0.575

|

0.530

|

|

COP的循环率

|

1

|

1.28

|

1.18

|

tanetal提出与吸附式制冷机的制冷量 的渔船。废气余热驱动制冷机的热负荷是

的渔船。废气余热驱动制冷机的热负荷是 。wangetal提出了类似的结果。然而,相同的量的废气余热可以带动超过

。wangetal提出了类似的结果。然而,相同的量的废气余热可以带动超过 氨水吸收式制冷机的制冷量,充分供应船为鱼类保鲜的制冷能力。

氨水吸收式制冷机的制冷量,充分供应船为鱼类保鲜的制冷能力。

(5)结论

对于低于氨水冷凝点的GAX循环是实际,而SCA循环是可行的。与传统的减少热转换面积的循环相比的SCA周期是30%左右,相对来说减少了制造成本。

通过对SCA氨水吸收制冷结构的许多修改,这个发生器采在许多管道两侧采用了列式管束。不锈钢丝网孔填料之间的交错排管插入在吸收器的配置中。冷凝水收集盘设置在主冷凝器的上部,导致某些部分的冷凝水通过重力回流到精馏器。

参考文献

【1】 Kang Y T, KunugiY, Kashiwagi T.先进吸收式循环的文章.温度和性能的提升[J].制冷的国际文章.2000,23(5):388-401.

【2】 Pongsid S, Satha A, Supachart C.吸收式制冷的科技文章[J].可再生持续发展的能源文章,2001,5(5):343-372.

【3】 Sun P J,W ang J G,W ang H X.GAX吸收式制冷循环的原理分析[J].河北科学与技术 建筑的文章,2004,22(1):15-18. (in Chinese)

【4】 Du K, Liao JM.氨水吸收式制冷GAX循环的分析[J].东南大学学报 自然与科学,2005,35(5):766-768. (in Chinese)

【5】Zheng D X,DengW Y, JinH G.GAX循环的热力学分析[J].工程热物理学,2005,26(3):369-372. (in Chinese)

【6】 林陈平.渔船余热利用的氨水吸收式制冷[J].能源研究与利用,2008(1):37-

40. (in Chinese)

【7】 陈亚平.氨吸收冷却段与解决方案和波丝网填料层之间的行管:中国金属制平碟,t200710132086·3[P].2009-02-11.

【8】 氨水系统的舒尔茨状态方程与电脑的结合使用:13世纪国际冷藏科学发展技术制冷大会W ashington, DC, USA,1973,2:431-436.

【9】 TanX G,ChenH X,QiZH.吸附式制冷系统在渔船冷库上的应用探讨[J].工程机械在机械液压的应用,2003,24(5):10-13. (in Chinese)

【10】 W ang LW,W ang R Z,Wu JY, et 柴油发动机驱动的渔船吸附式制冷机.吸收吸附的选择[J].,2004,45(13/14):2043-2057.