基于碳数分量法的煤焦油加氢新动力学模型

Fei Daia,b, Maoming Gonga, Chunshan Lib, Zengxi Lia, Suojiang Zhangb,

a:中国科学院研究生院化学化工学院,北京100049

b:中国科学院过程工程研究所,离子液体清洁工艺北京市重点实验室,多相复杂系统国家重点实验室,北京100190,中国

摘要:加氢技术是煤焦油等低质油的重要化学改质工艺。由于涉及大量化合物和复杂反应,氢化过程的动力学建模仍然是一项具有挑战性的任务。因此,本研究提出了一种新的系统方法,用于表征煤焦油加氢动力学模型的混合物流。该方法结合了基于沸点的集总方法来表示原料和基于碳数的组分方法,其以结构矩阵的形式在分子水平上表征产物。建立了数学转换模型,用于相互关联产品的整体性质和分子组成。基于集总原料和基于碳数的分子产物之间的反应途径网络构建用于煤焦油氢化的详细动力学模型。从实验中获得产物的详细分子组成,以提供估计动力学模型参数的基础。通过实验结果验证了所提出的方法,该方法与预测值一致。

关键词:煤焦油 ; 动力学模型 ; 氢化过程碳数组分

1.简介

预计全球能源需求将从2008年到2030年以每年1.5%的速度增长40%[1]。由于石油燃料来源减少和燃料价格上涨,开发各种替代能源以确保全球能源安全具有战略意义。煤焦油是煤炭碳化或气化的副产品[2]。 2010年中国的煤焦油产量估计超过1200万吨[3-6]。然而,大部分煤焦油直接作为原油燃烧,造成大量资源浪费和环境污染。因此,煤焦油加氢作为将重煤焦油转化为更轻和更有价值的清洁燃料(例如汽油和柴油)的最可行的替代品之一已经受到极大关注。

煤焦油加氢是生产清洁馏分的主要加工技术,其中过程控制是提高生产质量的重要因素。为了准确预测和控制过程,必须开发可靠且更详细的动力学模型,特别注意加氢过程的设计,模拟和优化。从理论上讲,所需的动力学模型应考虑氢化过程中发生的所有基本反应[7],但由于反应混合物由许多组分组成,因此实际应用是不可能的。因此,现有的加氢建模技术主要基于集总方法[8-16],其中复杂混合物通常在其性质(例如沸点和结构)方面被分成较小的假组分组。集总方法在预测产品分布和优化操作条件方面是有效的,并且通常增加块的数量以提高集总模型的准确性。然而,模型不能捕捉产品的分子组成及其相应的物理性质,这是产品质量控制的重要指标。因此,需要基于分子水平开发更详细的煤焦油加氢动力学模型。

反应混合物的分子表征是开发基于分子的动力学模型的基础。例如,彭等人[17]提出了一种基于具有同源和碳数的分子型同源系列(MTHS)来表示复杂混合物的方法。随后,Yan等人[18]将基质纳入重油系统,并建立了重油热裂解的分子模型,产生了良好的结果。此外,Hudebine等人[19]开发了两种不同的算法从标准化石油分析中生成分子的复杂混合物:随机重建技术和信息熵最大化重建。两种方法可以有利地组合以有效地表示混合物的分子信息,并且还已经应用于许多复杂系统,例如石油残余物馏分和LCO瓦斯油。 Oliveira等人。 [7]扩展了Hudebine的工作,并基于改进的两步分子重建算法开发了真空渣油加氢转化的动力学模型,该模型不仅可以预测过程的全局信息,如其产率结构和加氢处理性能,但它也在整个反应器模拟中提供了许多分子细节。

此外,还提出了其他几种基于分子的加氢过程动力学模型[20-27]。然而,大多数模型已经开发并应用于重质石油系统,很少有研究关注煤焦油加氢的分子模型。

目前的研究强调了基于碳数分量方法的煤焦油加氢过程的详细动力学模型的开发。含有不同分子类别和碳数基团的结构基质用于表示由煤焦油氢化产生的产物的分子组成。还开发了数学转换模型以使产物性质和分子组成相互关联。建立模型的目的是预测产品的分子产率和整体性质,以改进所需工艺的设计,模拟和优化。

2.煤焦油加氢系统的组成表示

2.1原料混合分裂

煤焦油原料是由链烷烃,烯烃,环烷烃,芳烃和杂原子化合物组成的复杂混合物。即使采用最先进的分析技术,也难以确定混合物的完整分子组成。因此,三种常规方法,即整体性质,化合物类别[28]和平均结构参数表征[29],[30],主要用于表征烃类混合物。本体特性表征方法将整体性质与整个物流的蒸馏数据相结合,以产生沸点馏分和性质,例如密度和API比重。该方法主要用于商业软件包,例如ASPEN-PLUS,PRO II和HYSYS,其中烃混合物仅表征为假组分并被视为纯组分。化合物类别表征方法描述了基于色谱分离技术的混合物组分,其典型例子是SARA方法[28]。然而,混合物的分子组成没有明确定义,因为化合物类别由它们的溶解度特征限定。平均结构参数表征方法表示基于官能团和结构参数的复杂混合物,例如芳族环的数目,碳/氢比和CH2基团中碳原子的重量百分比。这种方法的两个例子包括Brown-Ladner方法[29]和线性规划的功能组分析[30]。

由于煤焦油被处理为特殊材料并且通常基于其沸点进行分馏,因此在该研究中选择本体特性表征方法来描述由沸程表示的煤焦油原料。此外,戴等人。 [31]在我们以前的工作中也证明了饲料可以分为四组,即块1 [> 300°C],块2 [250-300°C],块3 [20-250°C],和块4 [20-200°C])和相应的模型提供了适合煤焦油加氢系统的产品产量分布的充分预测。

此外,在煤焦油加氢过程中涉及大量的复杂反应。这些反应产生的主要产物包括裂解气,汽油,柴油和沥青。根据实验分析,裂解气主要由硫化氢,氮化物,烷烃和其他低于5℃的碳氢化合物组成。汽油和柴油,作为所需产品,基本上代表5℃至23℃的碳氢化合物,蒸馏温度范围分别对应于50-200℃和200-400℃。蒸馏温度高于400℃的剩余物是一种黑色粘稠液体,被称为沥青,因为尽管使用现代分析仪器,但很难获得重馏分。煤焦油加氢分析结果表明,在最佳条件下柴油和汽油产率达到96%,而沥青和裂解气产量相对较低。这一发现表明,柴油和汽油的动力学反应比裂解气和沥青更为普遍。

2.2。基于结构矩阵表示产品

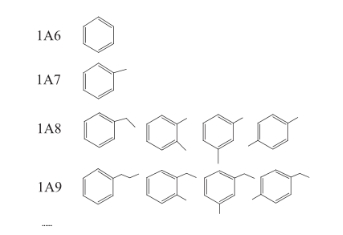

提出了基于结构矩阵的系统碳数组分方法,以在分子水平上表示混合物。矩阵包含产品的主要信息,即分子类别和碳数组[17],如支持信息中的图1所示。基质中的色谱柱是复杂混合物中存在的不同分子类别的同源系列,例如P,O,N,A代表对应于链烷烃,烯烃,环烷烃和芳烃的不同系列,而行代表不同的碳数基团,即组分的分子大小。对于所代表的不同混合物,分子类别的种类和碳数的大小可以变化。此外,同源系列中具有相同碳数的纯分子被分组为碳数组分作为基质元素,从而显着降低了基质复杂性。例如,图2显示了同系列的单环芳族化合物,在此期间,具有相同八碳数的四种异构体被视为碳数组分1A8。因此,基质元素代表单个分子或所有可能的结构分子异构体的质量或质量百分比[32]。混合物中的烃杂原子,例如氮和硫化合物,也掺入结构基质中。含有足够产物组成信息的基质为基于反应途径网络精确模拟烃转化过程的动力学提供了基础。

图2.单环芳族化合物的分子型同源系列

如上所述,建立了改进的碳数组分方法以表征结构基质的煤焦油加氢产物流,如支持信息中的图3所示。考虑到产物中的大量异构体,结构基质主要包括以下15个烃的同系物:nP和iP分别代表正链烷烃和异链烷烃; O表示烯烃; 1N,2N和3N分别代表单环,双环和三环环烷化合物;和1A1N,1A2N,2A1N,2A2N和3A1N代表含有环烷和芳环的化合物[32];此外,就动力学模型而言,烃杂原子对于煤焦油氢化是至关重要的,因此,该基质中包括硫,氮和氧同系物。此外,基质是煤焦油加氢产物流的基于碳数的一致组成表示,因此,具有低于5℃的分子被视为裂化气体。在这种条件下,C0主要由不含碳原子的化合物组成,如氢,硫酸氢和氨; 5-12℃的分子被认为是汽油的主要成分,而柴油则覆盖9-23℃。产品中含有超过24℃的重分子形成沥青,以减小基质的尺寸。最后,煤焦油加氢过程的产物使用24个碳数基团和307个碳数组分来表征,该基质实际上描述了产物组成并简化了基质尺寸而没有丢弃主要的分子信息。

此外,现代分析技术,如气相色谱(GC),质谱(MS)和核磁共振光谱(NMR),不仅可以识别和量化产品中的大多数分子组分,还可以提供其他数据,如各个组成部分的特性和结构[33]。通过先进的分析技术,可以从实验的角度直接确定基于结构基质的产物组成,从而为估算产物性质和动力学模型的速率常数提供了有希望的。

3.性质和分子组成之间的数学关联

产品特性通常被视为评估煤焦油加氢过程的重要指标[18]。基本上,产品性质主要依赖于其分子组成和性质,即捕获的分子组成可用于基于混合规则估计产品的整体性质。此外,现代分析技术理论上可以识别和量化复杂混合物的大多数分子组成。然而,测量每种混合物的分子组成可能是繁琐的工作。因此,通过某些相关性从易于测量的整体性质预测分子组成可能是方便的。上述分析表明,开发一种相互关联的整体性质和分子组成以优化和控制加氢过程的转化模型是必要的。

已经报道了许多关于性质和分子组成相互关联的研究。例如,Zhang [34]开发了一种插值方法来预测由MTHS矩阵表示的石油馏分的分子组分,但他的方法只适用于那些在公共文献中可获得分子信息矩阵的流。 Gomez-Prado等。 [35]提出了一种转换模型,用于在最小化实验大量混合物性质与通过表征估计的性质之间的差异的基础上生成石油馏分的组成基质。然而,该方法使用的表征参数仅适用于其中每个馏分的分子大小由其沸点而不是碳数表示的流。因此,难以开发适用于所有情况的理想转换模型。

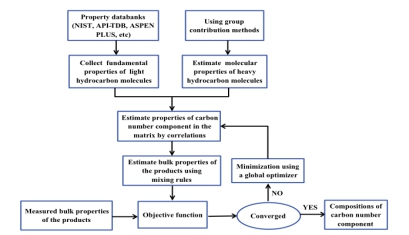

基于上述说明,本节提出了一种扩展到煤焦油加氢的改进转化方法,以相互关联结构基质所代表的产物的整体性质和分子组成。该方法受所测量的整体性质接近于通过分子组成估计的那些的原理控制。一方面,产物的整体性质是用基质中碳数组分的性质计算的,而后者可以通过使用混合规则用单个分子性质来估算。对于轻烃馏分分子,其性质可从已发表的文献中获取,例如NIST,API-TDB和AIChE-DIPPR的属性数据库,以及使用商业软件,如Aspen plus,HYSIS和PRO II 。然而,通过上述方法难以获得重烃馏分如柴油的分子性质。因此,Ahmad等人提出的群体贡献法。 [36]在当前的研究中用于估计基本属性。另一方面,基质中碳数组分的组成也可以通过最小化计算和测量的整体性质之间的差异来预测[35]。因此,遵循上述原理,基于变换方法的计算过程总结在图4中。

图4.基于变换方法的计算过程。

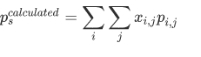

转换方法在数学上详细构造如下:

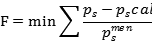

目标函数最小化计算和测量属性之间的最小平方差。

结构基质中碳数组分的性质通过基于线性混合规则的单个分子性质计算:

其中Pi,j和pm分别代表碳数组分和单个分子m的相同属性,xm是碳数组分中m的质量分数,可以从现代流分析技术中确定,如GC 和MS。

除了一些特殊性质(例如辛烷值,比重和十六烷值)之外,产品流的大多数整体性质通过使用线性组合来计算[33]。 具有线性组合的属性使用矩阵中的碳数组分计算:

对数学变换方法施加了一些常见的约束。 分子组成不是负面的; 从而:

如果没有碳数组分的某些组合物; 然后,

流中碳数组分的总组成如下进行:

此外,应用下限和上限以提高解决方案的效率,如下所示:

其中L和H分别代表下限和上限; yscalculated是同源系列的计算组成,即基质柱中碳数组分的累积分数,其可以从流的化学分析中获得; yscalculated可以表示为:

数学变换模型的解是最小二乘问题。 使用顺序二次规划(SQP)方法通过MATLAB程序计算模型以计算全局最优。

4.煤焦油加氢过程的动力学模型

在该部分中,在分子基础上开发了详细的煤焦油加氢过程动力学模型,用于预测分子组成和产物性质。在这个模型中,为煤焦油原料划分了四个块,即块1(> 300°C),块2(250-300°C),块3(200-250°C),块4(20-200) °C)[31]。由氢化过程产生的产物主要由基于结构基质的碳数组分组成。实验分析表明,在支持信息中,建立了集总原料和基于碳数的分子产物之间简化的反应途径网络,如图5所示。此外,应该强调的是,该网络中的产品不需要在矩阵中显示所有碳数组分。例如,在汽油和柴油流中忽略了同系列的烯烃,因为大多数不饱和烯烃在反应过程中通过氢化变成饱和烃。此外,由于产物产量可忽略不计,从块4到沥青的反应路径被忽略。

氢化反应是高度偶联和复杂的并且表现出平行的有序反应。为简化模型,应考虑以下假设:

(1)所有氢化反应都被认为是一级反应。

(2)各种成分之间的可逆反应被忽视;以前的组件可以生成前一个组件,但反之亦然。

(3)在本研究中未考虑催化剂失活。

根据上述假设,基于反应网络建立了煤焦油加氢的详细动力学模型。以反应物块1(> 300℃)为例,分子动力学模型的反应方程如下:

其中yL1是块1的质量分数(> 300°C); t表示时间(h); k表示反应速率常数; j是结构基质中不同的碳数基团; ynP,j,yiP,j,yO,j,yN,j和yA,j表示基质中具有不同C原子的碳数组分的质量分数,其对应于正链烷烃,异链烷烃,烯烃,环烷烃和 芳烃,分别。

在MATLAB的基础上,通过非线性最小二乘优化算法估计了分子模型的动力学参数。 煤焦油加氢的反应速率主要取决于反应温度。 因此,在不同温度水平下获得所有产品产量的多组实验数据,同时保持其他操作条件恒定。 在Arrhenius方程的基础上,估计分子模型的动力学常数k并列在支持信息中。

5.实验部分

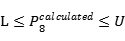

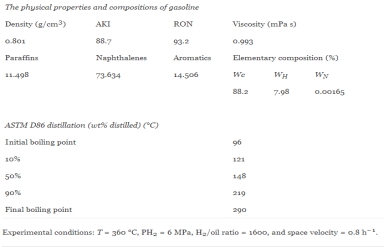

使用具有两级固定床反应器的实验室设备进行煤焦油氢化的实验。 Kan等人。 [37]描述了详细的实验程序和设置。 从上述文献中获得的中温煤焦油馏分(在360℃下)被用作当前研究中的原料。 表1列出了给定原料的一些性质。 实验室制造的加氢精制催化剂(Mo-Co /γ-Al2O3),具有12.59wt%Mo和3.37wt%Co负载量,以及加氢裂化催化剂(W-Ni /γ-Al2O3),具有15.75wt%W和2.47wt% 在该实验中使用%Ni负载量。 这些催化剂已在煤焦油加氢试验中进行了评估,并表现出良好的性能。

表1.煤焦油馏分的性质

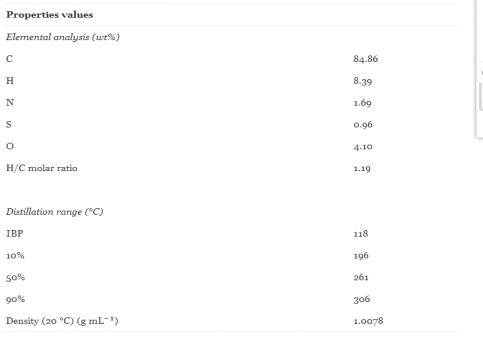

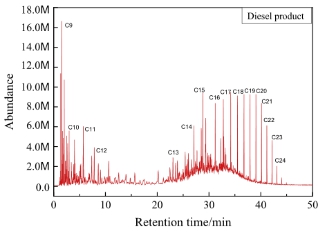

在一系列不同的反应器操作条件下进行氢化以深入了解煤焦油氢化的反应行为。 操作条件包括:温度,360-390°C; 压力,6-12 MPa; 空速(SV),0.4-1.2 h-1; 和H2 /油比,1400-1800。 所得产品主要分为裂解气,液体产品和一些沥青。 用GC-MS测定所得产物的详细分子组成,并为估计动力学模型的参数提供基础。 图6,图7显示了在T = 380℃,P(H2)= 8MPa,H2 /油比= 1600和SV = 0.4h-的固定条件下汽油和柴油产品的GC-MS分析。1。 详细的分子组成在支持信息中提供。

图6.汽油产品的GC-MS分析。

图7.柴油产品的GC-MS分析。

6.验证模型

6.1动力学模型

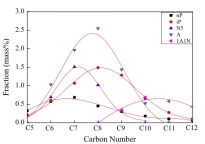

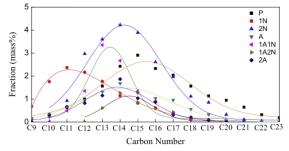

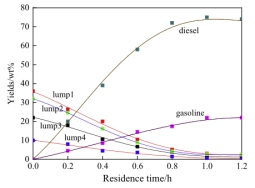

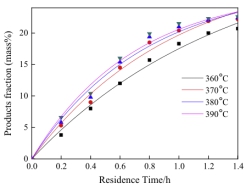

将煤焦油加氢的实验数据与动力学模型的预测结果进行比较,以验证模型的准确性。图8,图9显示了在380℃,8MPa,氢/油比1600,空速0.4h-1的温度下汽油和柴油的实验和预测的碳数组分产率的比较,可以看出所提出的动力学模型准确地预测了分子组成,平均偏差为4.6%。此外,该模型预测的分子组成构成了不同的煤焦油加氢产物,包括裂解气,汽油,柴油和沥青,因此本节还比较了实验和预测的产物收率。图10显示了在某些操作条件下实验和计算的产物分布与停留时间之间的比较。对不同温度下汽油产率随停留时间的实验和预测变化进行了比较,如图11所示,可以观察到使用该分子动力学模型得到的产物收率的预测精度与通过Dai等人开发的集总模型获得。 [31]。该结果表明,为煤焦油加氢过程建立的动力学模型可以很好地预测基于碳数的产物分布。

图8.实验分子产率(点)与预测产量(曲线)的比较汽油(380℃,8MPa,氢/油比= 1600,空速= 0.4h -1)

图9.实验分子产率(点)与预测产量(曲线)柴油(380℃,8MPa,氢/油比= 1600,空速= 0.4h -1)

图10.实验数据(点)和预测产品之间的比较分配(曲线)与停留时间(在380℃,8MPa,氢/油比率= 1600,空速= 0.4小时h-1)

图11.实验数据(点)和计算变化之间的比较停留时间为360,370,380和390℃(at8MPa,氢/油比= 1600,空速= 0.4h -1)

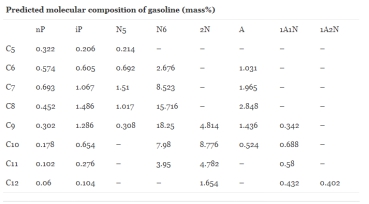

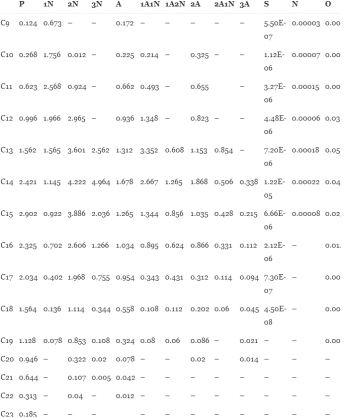

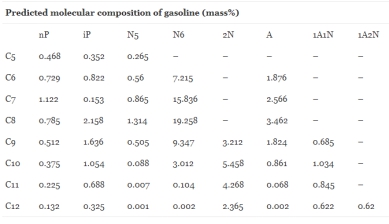

基于动力学模型的准确性,在不同操作条件下获得的产物的预测组成也以结构基质的形式呈现。表2显示了在T = 380℃,P(H 2)= 8MPa,H 2 /油比= 1600和SV = 0.4h -1的固定条件下由模型预测的汽油的分子类别和碳数基团。表2中所示的基质中的碳数组成为重量%。符号“ - ”表示不存在的矩阵分量;例如,对于小于6的碳数,在“N6”的同系列中不存在环己烷。理论上存在具有C11的A列中的芳族组分。但是,在矩阵中忽略组分产率,因为它们很难从这些反应中转化。表2表明取代的环己烷和萘是汽油的主要组分,其不同于主要包含芳族化合物和链烷烃的石油汽油。取代的环己烷可以源自具有不同支链的相应苯,而萘衍生自多环芳烃的热分解和加氢裂化[38]。表3显示了在380℃下通过动力学模型预测的柴油的碳数组成,其中氢气压力,氢/油比和SV分别保持在8MPa,1600和0.4h -1。与汽油相比,柴油流在分子种类和碳数方面更为复杂[32]。将更多的烃类同系物如2A,2A1N和3A加入到基质中。通过动力学模型还预测了具有杂原子(例如S,N和O)的烃的分子组成产率,其对加氢处理模型是关键的。

表2.使用动力学模型预测的汽油的碳数分子组成

表3.使用动力学模型预测的柴油的碳数分子组成

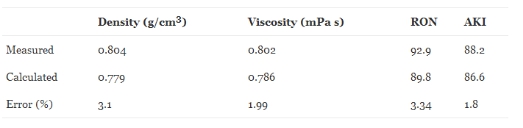

动力学模型的另一个优点在于其在预测产品性质方面的有效性。 一旦获得产物的分子组成,也基于第3节中开发的数学相关性估计产物性质,表4显示通过汽油的性质相互关系模型测量和计算的性质的比较。 计算值与测量值相似,平均偏差小于3.34%。 该结果表明,性质相关模型在合理预测产品的整体性质方面是有效的,这进一步证明了动力学模型的准确性。

表4.计算和测量的属性之间的比较

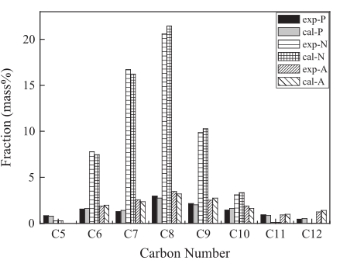

6.2 转型模式

根据第3节,预测煤焦油加氢中汽油流的碳数组成也证明了所提出的转化模型的能力和准确性。 表5显示了从文献中获得的汽油馏分的性质和组成的可用信息[38]。 通过如表6中所示的模型生成组合物基质。此外,将测量的汽油流的组成与模型预测进行比较。 图12提供了汽油中存在的化合物类别的计算和测量分子组成的比较。 可以看出,预测值与测量数据一致,表明所开发的模型对于将整体性质转化为煤焦油氢化产物流的分子组成是有效的。

表5.已知汽油的物理性质

表6.使用转化模型预测的汽油的碳数分子组成

图12.汽油计算和实验组成的比较(at360℃,6MPa,氢/油比= 1600,空0.8h-1)

7.结论

在对实验室制备的Ni_Mo / Al2O3催化剂进行煤焦油加氢分析的基础上,提出了一种结构基质方法,包括15个分子类和24个碳数基团,以分子水平表示产物流,结果表明基质表示有效地简化了组成尺寸并提供了煤焦油加氢产品的实际表征。为了使产物的分子组成和整体性质相互关联,本文还开发了转化模型,并且使用转化模型对实验和预测性质进行比较显示出良好的一致性,平均绝对误差为3.34%。此外,基于详细的碳数组分,建立了煤焦油加氢过程的新动力学模型,结果表明该动力学模型更适合于加氢过程的计算,可作为设计,模拟和煤焦油加氢的优化。

致谢

作者希望承认国家基础研究中国项目(973计划)(No. 2014CB744306),国家级优秀青年学者科学基金(No. 21422607)和Beijing Nova计划

参考文献

[1] World Energy Outlook. U.S. department of energy. Washington, DC: IEA; 2009.

[2] Li CS, Suzuki K. Resources, properties and utilization of tar. Resour ConservRecy 2010;54:905–15.

[3] Liu Z, Shi S, Li Y. Coal liquefaction technologies development in China and challenges in chemical reaction engineering. Chem Eng Sci 2010;65:12–7.

[4] Cui H, Yang J, Liu Z, Bi J. Effects of remained catalysts and enriched coalminerals on devolatilization of residual chars from coal liquefaction. Fuel2002;81:1525–31.

[5] Yang J, Zhu J, Xu L, Liu Z, Li Y, Li B. Promotion of the ferrous sulfate catalysts bysulfur for hydrogenation of coal. Fuel 2002;81:1485–9.

[6] Zhang L, Yang J, Zhu J, Liu Z, Li B. Properties and liquefaction activities of ferrous sulfate based catalyst impregnated on two Chinese bituminous coals.Fuel 2002;81:951–8.

[7] Oliveira LP, Verstraete JJ, Kolb M. Simulating vacuum residue hydroconversion by means of Monte-Carlo techniques. Catal Today 2014;220–222:208–20.

[8] Ancheyta J, Sa ´nchez S, Rodrı´guez MA. Kinetic modeling of hydrocracking of heavy oil fractions: a review. Catal Today 2005;109:76–92.

[9] Huang J, Lu XL, Zhang DX, Gao JS. A study on the hydrotreating of coalhydroliquefaction residue and its kinetics. Energies 2010;3:1576–85.

[10] Elizalde I, Ancheyta J. Modeling the simultaneous hydrodesulfurization and hydrocracking of heavy residue oil by using the continuous kinetic lumpingapproach. Energ Fuel 2012;26:1999–2004.

[11] Puron H, Arcelus-Arrillaga P, Chin KK, Pinilla JL, Fidalgo B, Millan M. Kineticanalysis of vacuum residue hydrocracking in early reaction stages. Fuel2014;117:408–14.

[12] Ramírez S, Martínez J, Ancheyta J. Kinetics of thermal hydrocracking of heavyoil sundermoderate hydroprocessing reaction conditions. Fuel2013;110:83–8.

[13] Martínez J, Ancheyta J. Kinetic model for hydrocracking of heavy oil in a CSTRinvolving short term catalyst deactivation. Fuel 2012;100:193–9.

[14] Elizalde I, Ancheyta J. Modeling catalyst deactivation during hydrocracking of atmospheric residue by using the continuous kinetic lumping model. FuelProcess Technol 2014;123:114–21.

[15] Sildir H, Arkuna Y, Cakal B, Gokce D, Kuzu E. A dynamic non-isothermal modelfor a hydrocracking reactor: model development by the method of continuous lumpingandapplication to anindustrial unit.J Process Contr 2012;22:1956–65.

[16] Elizalde I, Rodrı ´guez MA, Ancheyta J. Application of continuous kinetic lumping modeling to moderate hydrocracking of heavy oil. Appl Catal Gen2009;365:237–42.

[17] Peng B, Towler G. Molecular modelling of petroleum processes. Ph.D.dissertation. University of Manchester Institute of Science and Technology;1999. p. 22–41.

[18] Yan L, Zhang XP, Zhang SJ. The study of molecular modeling for heavy oilthermal cracking. Chem Eng Technol 2007;30:1166–75.

[19] Hudebine D, Verstraete JJ. Molecular reconstruction of LCO gasoils from overallpetroleum analyses. Chem Eng Sci 2004;59:4755–63.

[20] Van Geem KM, Hudebine D, Reynier MF. Molecular reconstruction of naphthasteam cracking feedstocks based on commercial indices. Comput Chem Eng2007;31:1020–34.

[21] Oliveira LP, Verstraete JJ, Kolb M. Molecular reconstruction of petroleum fractions:application to various vacuumresidues.Energ Fuel 2013;27:3622–41.

[22] Kumar H, Froment GF. Mechanistic kinetic modeling of the hydrocracking of complex feedstocks, such as vacuum gasoilsIndEng Chem Res2007;46:5881–97.

[23] Hu SH. Molecular modelling and optimization for catalytic reforming. ChemEng Commun 2004;91:500–12.

[24] Oliveira LP, Verstraete JJ, Kolb M. A Monte Carlo modeling methodology for thesimulation of hydrotreating processes. Chem Eng J 2012;207–208:94–102.

[25] Van Geem KM, Reyniers MF, Marin GB. Challenges of modeling steam cracking of heavy feedstocks. Oil Gas Sci 2008;63:79–94.

[26] Wu YW, Zhang N. Molecular management of gasoline streams. Chem EngTrans 2009;18:749–54.

[27] Klein MT, Hou G, Bertolacini RJ, Broadbelt LJ, Kumar A. Molecular modeling in heavy hydrocarbon conversions. CRC Press Taylor & Francis Group; 2006. p.5851–5856.

[28] Riazi MR. Characterisation and properties of petroleum fractions. PA: ASTMInternational Philadelphia; 2005.

[29] AltgelKH,Gouw TH.Chromatography in petroleum analysis. New York: Marcel Dekker; 1979.

[30] Petrakis L, Allen D, Gavalas GR, Gates BC. Functional group analysis of synthetic fuels. Anal Chem 1983;55:1557.

[31] Dai F, Gao MJ, Li CS. Detailed description of coal tar hydrogenation processusing the kinetic lumping approach. Energ Fuel 2011;25:4878–85.

[32] Wu YW, Zhang N. Molecular characterization of gasoline and diesel streams.Ind Eng Chem Res 2010;49:12773–82.

[33] SaineAye MM, Zhang N. A novel methodology in transforming bul properties of refining streams into molecular information. Chem Eng Sci 2005;60:6702–17.

[34] Zhang Y. Molecular modelling of petroleum processes. Ph.D. thesis. UMIST,Manchester, UK; 1999.

[35] Gomez-Prado J, Zhang N, Theodoropoulos C. Characterisation of heavypetroleum fractions using modified molecular-type homologous series[MTHS] representation. Energy 2008;33:974–87.

[36] Ahmad MI, Zhang N, Jobson M. Molecular components-based representation of petroleum fractions. Chem Eng Res Des 2011;89:410–20.

[37] Kan T, Sun XY, Wang HY, Li CS. Production of gasoline and diesel from coal tarviaits catalytic hydrogenation inseriafixed beds.EnergFuel2012;26:3604–11.

[38] Kan T, Wang HY, Li CS, Zhang SJ. Experimental study on two-stage catalytichydroprocessing of middle-temperature coal tar to clean liquid fuels. Fuel

2011;90:3404–9.