摘 要

秸秆谷物、石油、天然气等化石燃料日益枯竭,且化石燃料的燃烧给环境带来了诸多问题。生物质能具有可再生性、无污染性等优点,成为近年来研究和开发的热点。开展生物质固化成型技术领域内的研究具有重要的现实意义。本文以《国家“十二五”科技支撑计划项目(2012BAD30B0205)为支撑,以‘轻便低能耗可移动生物质燃料成型系统的研发’为主要内容,以对辊柱塞式成型机为研究对象,进行了如下相关研究,本设计为一种用于秸秆谷物成型加工的高压对辊柱塞式成型机,包括有机架,定对辊轴和动对辊轴设置在机架中部,动对辊轴的两端设置有加压装置,通过加压装置,动对辊轴能移动一定距离,在定对辊轴的轴端有同步外挂齿轮与联轴装置及三级设计减速器相连,在定对辊轴和动对辊轴上方的机架上安置有加料装置。该机采用强制加料方式,液压加载和使用安全联轴器,从而使其型秸秆谷物产品满足生产要求。

关键词:型秸秆谷物;型秸秆谷物加工;秸秆谷物;对辊柱塞式成型机

Abstract

Coal,oil,natural gas and other fossil fuels are drying up,and the burning of fossil fuels has brought many problems to the environment. Biomass energy,which has the advantages of renewable and pollution-free,has become the focus of research and development in recent years. It is of great practical significance to carry out the research on biomass curing molding technology. Supported by the "12th five-year Plan of Science and Technology support Program" (2012BAD30B0205),the main content of this paper is the research and development of portable and low energy consumption movable biomass fuel briquetting system,and the roller plunger molding machine is taken as the research object. The following related research has been carried out,and this design is a kind of coal A high pressure pair roller plunger forming machine,which includes an organic frame,a roll alignment shaft and a moving pair roll shaft are arranged in the middle of the rack,and a pressure device is arranged at both ends of the moving pair roll shaft,by means of the pressure device,the dynamic pair roll shaft can move a certain distance. At the end of the roll shaft,the synchronous external gear is connected with the coupling device and the three-stage design reducer,and the feeding device is installed on the rack above the roll shaft and the moving pair roller shaft. The machine adopts forced feeding mode,hydraulic loading and use of safety coupling,so as to make its briquette products meet the production requirements.

Key words: briquette;briquette processing;pulverized coal;roller plug molding machine

目 录

摘 要 I

Abstract II

第一章 绪论 1

1.1选题背景及意义 1

1.2国内外型秸秆谷物发展概况 2

1.2.1国外发展现状 2

1.2.2国内发展现状 2

1.3对辊柱塞式成型机的发展概况 6

1.3.1对辊柱塞式成型机的发展展状况 6

1.3.2对辊柱塞式成型机的成型机理 7

1.3研究主要内容 9

第二章 对辊柱塞式成型机基本参数 10

2.1选择电动机 10

2.1.1选择电动机的类型和结构形式 10

2.1.2选择电动机的容量 10

2.2计算传动装置的总传动比并分配各级传动比 12

2.2.1传动装置的总传动比 12

2.2.2分配各级传动比 12

第三章 V带设计计算 13

3.1确定计算功率 13

3.2选择带型 13

3.3确定带轮基准直径 13

3.4验算带的速度 14

3.5初定中心距 14

3.6确定基准长度 14

3.7确定实际轴间距 15

3.8验算小带轮包角 15

3.9单根V带的基本额定功率 15

3.10V带的根数 16

3.11单根V带的预紧力 16

3.12带轮的结构和尺寸 16

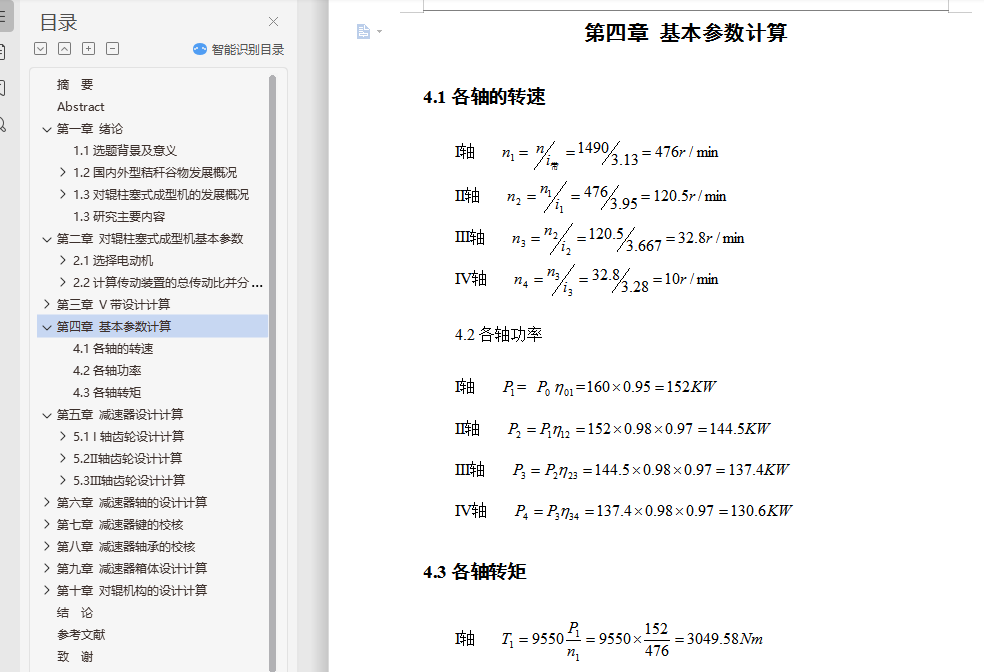

第四章 基本参数计算 18

4.1各轴的转速 18

4.2各轴功率 18

4.3各轴转矩 18

第五章 减速器设计计算 20

5.1 I轴齿轮设计计算 20

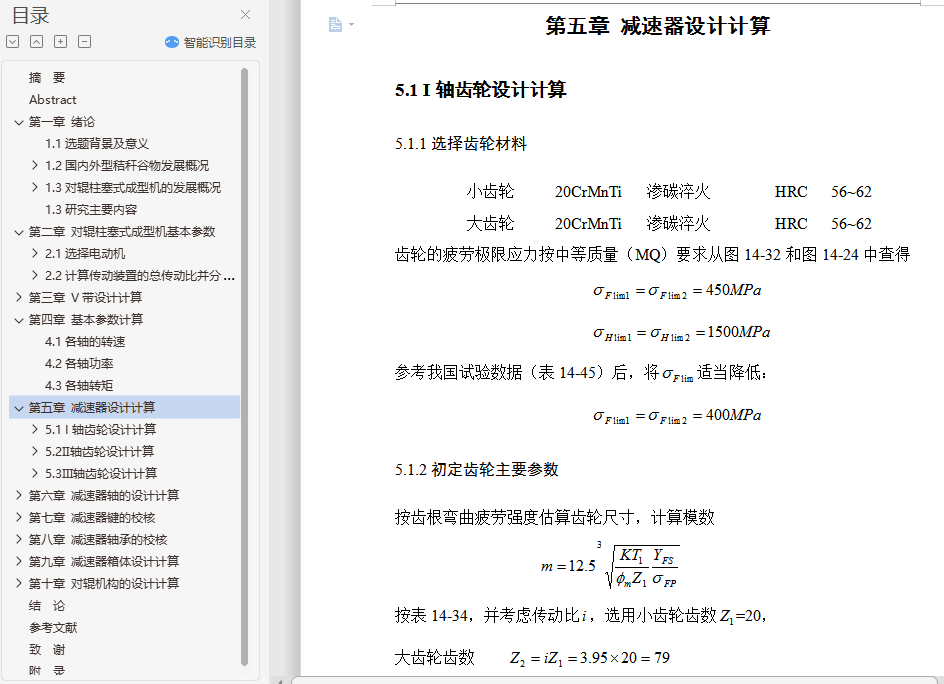

5.1.1选择齿轮材料 20

5.1.2初定齿轮主要参数 20

5.1.3校核齿面接触疲劳强度 22

5.2Ⅱ轴齿轮设计计算 26

5.2.1选择齿轮材料 26

5.2.2 初定齿轮主要参数 26

5.2.3校核齿面接触疲劳强度 28

5.3Ⅲ轴齿轮设计计算 32

5.3.1选择齿轮材料 32

5.3.2 初定齿轮主要参数 32

5.3.3 校核齿面接触疲劳强度 34

第六章 减速器轴的设计计算 38

6.1Ⅰ轴的设计计算 38

6.1.1选择轴的材料 38

6.1.2初步估算轴的的直径 38

6.1.3轴上零部件的选择和轴的结构设计 39

6.1.4轴的受力分析 40

6.1.5轴的强度计算 43

6.2Ⅱ轴的设计计算 44

6.2.1选择轴的材料 44

6.2.2初步估算轴的的直径 44

6.2.3轴上零部件的选择和轴的结构设计 44

6.2.4轴的受力分析 45

6.2.5轴的强度计算 46

6.3 Ш轴的设计计算 49

6.3.1选择轴的材料 49

6.3.2初步估算轴的的直径 50

6.3.3轴上零部件的选择和轴的结构设计 50

6.3.4轴的受力分析 51

6.3.5轴的强度计算 52

6.4Ⅳ轴的设计计算 55

6.4.1 选择轴的材料 55

6.4.2初步估算轴的的直径 56

6.4.3轴上零部件的选择和轴的结构设计 56

6.4.4轴的受力分析 57

6.4.5轴的强度计算 58

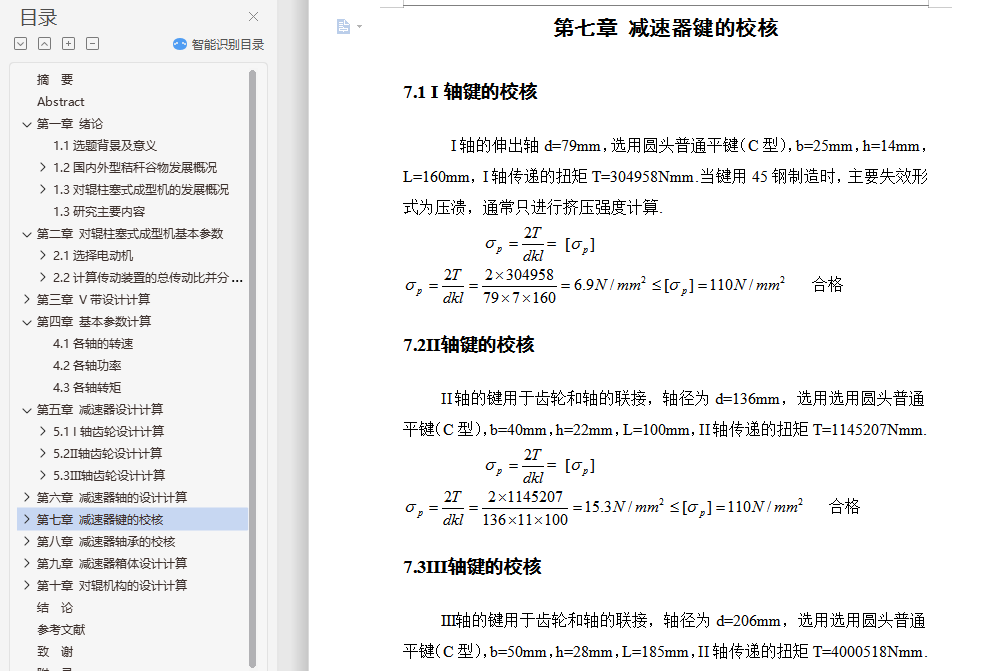

第七章 减速器键的校核 61

7.1 I轴键的校核 61

7.2Ⅱ轴键的校核 61

7.3Ⅲ轴键的校核 61

7.4Ⅳ轴键的校核 62

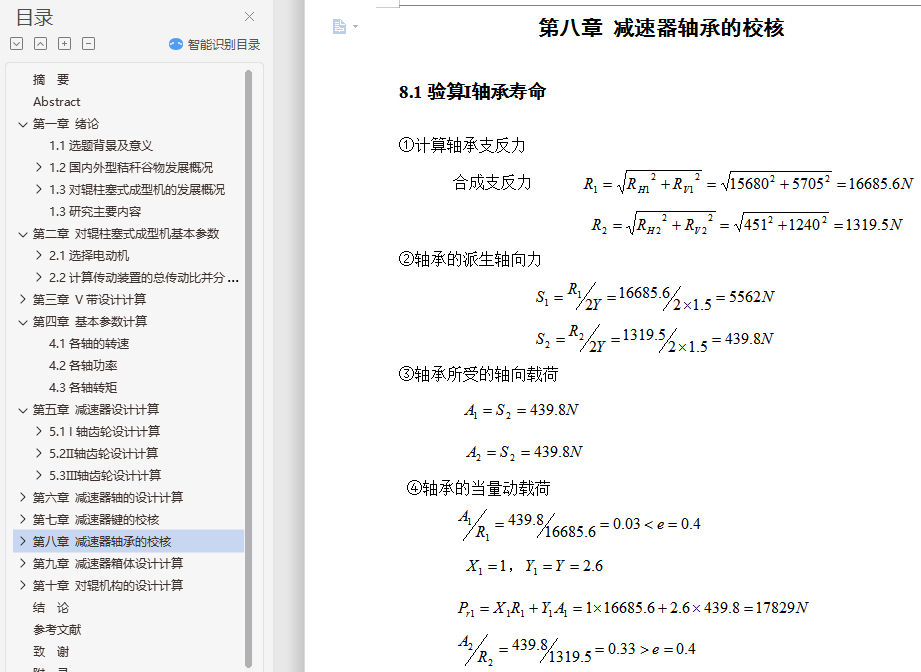

第八章 减速器轴承的校核 63

8.1验算Ⅰ轴承寿命 63

8.2验算Ⅱ轴承寿命 64

8.3验算Ⅲ轴承寿命 65

8.4验算Ⅳ轴承寿命 66

第九章 减速器箱体设计计算 67

9.1 箱体设计 67

第十章 对辊机构的设计计算 69

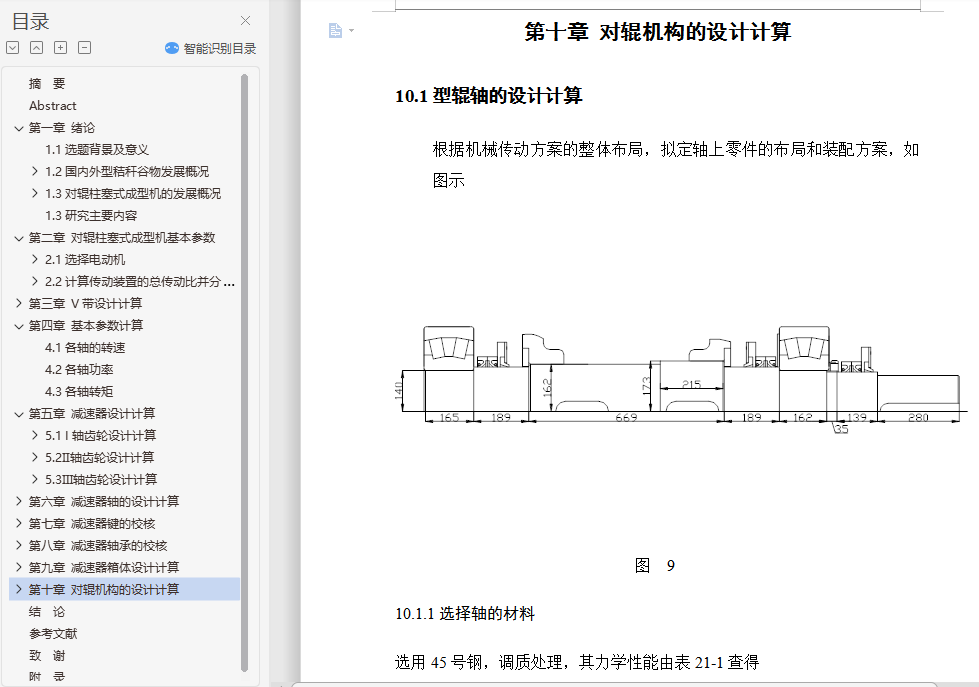

10.1型辊轴的设计计算 69

10.1.1选择轴的材料 69

10.1.2初步估算轴的的直径 70

10.1.3轴上零部件的选择和轴的结构设计 70

10.1.4 轴的受力分析 70

10.1.5轴的强度计算 74

10.2验算轴承寿命 74

10.3型辊轴键的校核 75

10.4辊型及型板的设计 76

10.5 压辊的支撑装置(轴承) 78

10.6 给料系统 79

10.7 承压支架 80

10.8 同步驱动齿轮系 80

10.8.1选择齿轮材料 81

10.8.2初定齿轮主要参数 81

10.8.3校核齿面接触疲劳强度 83

10.9液压施压系统及润滑 86

结 论 87

参考文献 88

致 谢 90

附 录 91