|

研究意义:

在我国,压榨机的发展已二十多年,从传统的榨油设备,到现在先进的压榨机器,中国榨油市场得到了翻天覆地的变化,随着市场上的食用油品种增多,压榨机的种类也在增加,压榨方式也各不相同,物理压榨,化学压榨,还有两者结合压榨。回首过去,榨油业在中国从无到有,有弱小逐渐强大的过程。现在市面上食用油分成浸出油和压榨油两种。浸出油是用化学溶剂浸泡油料,再经过复杂的工艺提炼而成,提炼过程中流失了油品的营养成分,而且有化学溶剂的有毒物质残留。所以大众逐渐远离。随着经济的发展,大众已经不是是以前那样只解决温饱了,吃出营养,吃出健康才是现代人的追求,所以压榨油的市场广大,考虑到个人能力的问题,选择了最简单也是最可靠的螺旋式压榨机。

研究预期目标:

1. 该型号压榨机结构紧凑,占地面积小,计算压榨时间的合理配置,来确定压榨部分的基本尺寸,选择合理的材料、结构尺寸进行设计;

2.根据油料的物性参数,计算出所需动力的各种参数;

3.保证压榨过程均匀、缓冲时间充足,以避免噪音及振动现象;

4.保证设计合理、加工方便、外观美观、外观颜色搭配合理。

研究基本内容:

本设计主要是对螺旋压榨机的总体结构设计。其中包括压榨部分,传动部分,机架部分,出油装置及进料等的结构设计。包括对输入端电动机功率/转速的选择。带及带轮的选择及设计。变速箱中齿轮的设计,轴的设计,轴承、键、联轴器的选择及相关的计算、校核。榨螺榨笼的设计等。其中榨螺和榨笼是压榨机的主要工作部件。

方案论证 :

目前国内外使用的压榨机种类比较多,现就最常用的几种压榨机作比较确定最佳的方案。

(1)离心压榨机

离心压榨机是利用离心力对物料进行连续压榨的机器,适用于榨取水果和蔬菜汁。离心压榨机能连续、高效地榨取优质的果汁或蔬菜汁,但它所排出的榨渣中尚有一定数量的液汁,需用其它压榨机进一步榨取。

(2)轧辊压榨机

轧辊压榨机通常 有排列成品字形的三个压榨辊组成。上部的棍子称顶辊,在它两端的轴承上装有弹簧或液压缸,以产生必要地压榨力。前部的轧辊称进料辊,后部的轧辊称排料辊,进料辊与排料辊之间装有托板。其压榨范围不大,操作有些难度,性价比不太高。 有排列成品字形的三个压榨辊组成。上部的棍子称顶辊,在它两端的轴承上装有弹簧或液压缸,以产生必要地压榨力。前部的轧辊称进料辊,后部的轧辊称排料辊,进料辊与排料辊之间装有托板。其压榨范围不大,操作有些难度,性价比不太高。

(3)螺旋压榨机

螺旋压榨机是种使用较广泛的连续性压榨机,具有结构简单、体型小、出油率高、操作方便等特点。螺旋压榨机能连续作业,劳动强度小,出油后的渣饼薄而小,便于综合利用;但榨膛内的主要工作部件易磨损,需经常拆换,增加了作业成本。

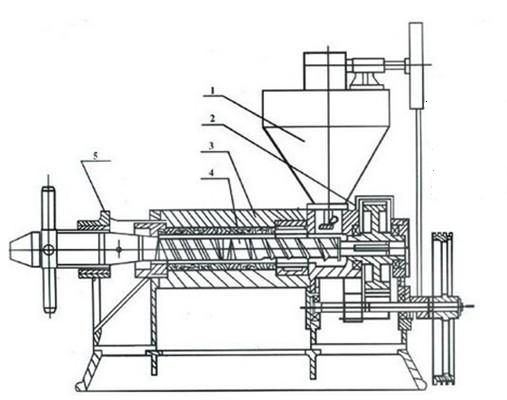

通过上面压榨机机构特点的分析,根据各种压榨机的特点,再根据螺旋压榨机不同类型所具有的特点,最后形成本设计方案选择螺旋压榨机最佳。其结果如下图所示:

1.进料部分 2.齿轮箱部分 3.榨笼部分 4.榨螺部分 5.机架部分

图1 螺旋压榨机

设计思路:

是利用榨螺轴根径由大到小或者螺旋导程逐渐缩小,炸膛内的容积也就是说空余体积逐渐缩小,压缩逐渐增大,而使油料的油脂被挤压出来。

工作过程是现将料胚加入料斗,由转动的榨螺送入炸膛。由于榨螺轴作旋转运动,带动油料在炸膛内运动,互相摩擦,温度升高。又由于榨螺轴根径不断增大,炸膛容积越来越小,压力越来越大,从而挤出料中的油脂。油脂在榨条间缝隙中流出,经出油口至接油盘;油饼从出饼圈挤出;油渣从排渣口挤出。

取油一般分为三段:1进料端,2 主压榨段,3成饼段。

油料在进入油机前,需要过一系列的预处理,现以大豆为例,大豆的预处理为工序为:

大豆-清选-破碎(分离)-(粗轧)-软化-轧胚-蒸炒-压榨-毛油(豆饼)

预榨改变了物料的容量,缩小物料的体积,提高了浸出器的生产能力和输送设备的输送能力。

预榨浸出生产工艺改变了料胚形状,在某些方面有利于浸出:

1.预榨浸出生产大豆油,入浸物料由片状改变为块状,密度增加,溶剂渗透的阻力小。只要掌握好预榨饼的破碎粒度,就有利于溶剂的渗透、浸泡和滴干三者的结合;

2.在大豆一次浸出中要求物料胚片轧得越薄越好,因胚越薄,细胞组织越破坏越彻底,浸出油路越短,细胞组织破坏越彻底,浸出油路越短,扩散阻力越小,浸出效果越好。但在实际生产中,胚轧的越薄,粉末度就会增加。当增加到一定程度(20%)时,浸出过程中的溶剂渗透性能就会降低,波残油就会升高。采用预榨浸出,物料的强度增大,较一次浸出物料的粉末度易于控制。另外,物料在炸膛内经高温挤压、摩擦等外力作用,在软化、轧胚的基础上,细胞结构又进一步被破坏。因此,预榨浸出法生产对轧胚的要求没有一次浸出生产那么严格,可以避免轧薄胚所增加的电能消耗和设备磨损。

3.采用预榨浸出,不仅避免了加工高水分大豆经常遇到的问题,就是加工标准水分大豆也可以更好地调整入浸水分。物料入炸膛后,在高温高压下,有部分水分汽化,通过榨条间隙逸出,榨条出膛后冷却,又有排出部分水分。

4.预榨浸出可降低容积比,一般控制在1:0、6左右,在产量提高的情况下,不增加或稍增加溶剂循环量即可达到浸出效果,节省了溶剂。

5.预榨浸出,由于日处理量增加,加工成本有所下降。

|