摘 要

本课题主要是针对宇通客车上箱盖压铸件的模具设计,通过对铸件进行工艺的分析和比较, 最终设计出一副压铸模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、压铸机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此铸件所要求的加工工艺。根据题目设计的主要任务是上箱盖压铸模具的设计,也就是设计一副压铸模具来生产上箱盖铸件产品,以实现自动化提高产量。通过模具设计表明该模具能达到上箱盖的质量和加工工艺要求。本文主要运用 Pro/ENGINEER wildfire5.0及其AutoCAD2007来完成整个设计工作。从中学习到了许多的模具设计的知识和对在校所学知识的深化。

关键词:上箱盖压铸件;压铸模具设计;斜销侧抽芯;一模一腔

Abstract

This subject is mainly aimed at the die design of the upper box cover die casting of Yutong bus. Through the analysis and comparison of the casting technology, a set of die casting die is designed. From the point of view of product structure, technology and specific die structure, the project has detailed design for the pouring system of the mould, the structure of the mould forming part, the ejection system, the cooling system, the selection of the die-casting machine and the checking of the related parameters. At the same time, the processing technology of the mould is simply worked out. The whole design process shows that the die can meet the requirements of the casting processing technology. The main task of designing according to the title is the design of the die casting die for the top cover of the box, that is, the design of the die casting die. A die-casting die to produce top-cap casting products to achieve automation to improve production. The mold design shows that the mould can meet the quality and processing requirements of the upper cover. This paper mainly uses Pro/ENGINEER wildfire5.0 and its AutoCAD2007 to complete the whole design work. We have learned a lot about mold design and the deepening of the knowledge we have learned in school.

Key words: upper box cap die casting; die casting die design; oblique pin side core-pulling; one die and one cavity.

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 对于铝合金压铸模具的认识 1

1.2 国内外压铸工艺的发展 1

1.2.1国内压铸的发展 2

1.2.2国外压铸的新发展 3

1.3 压铸工艺原理及优缺点 4

1.3.1优点 4

1.3.2缺点 4

1.4 应用范围 5

第2章 宇通客车上箱盖工艺性分析 6

2.1壁厚 6

2.2铸造圆角 6

2.3脱模斜度 6

2.4铸孔 6

2.5宇通客车上箱盖零件的尺寸精度要求 6

2.6表面粗糙度 7

2.7加工余量 7

第3章 压铸模分型面的选择 8

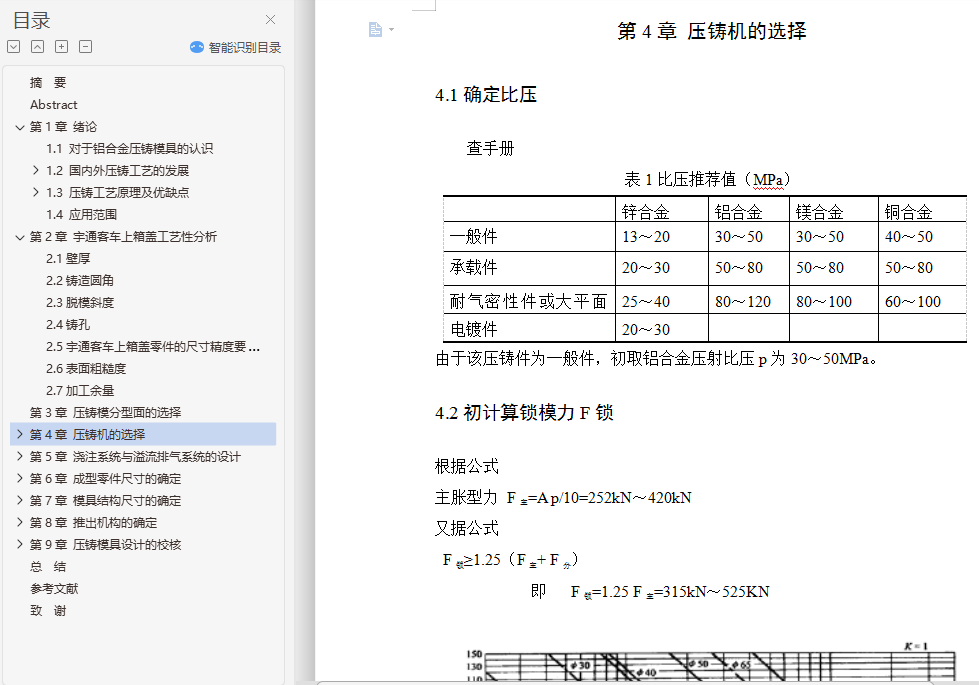

第4章 压铸机的选择 10

4.1确定比压 10

4.2初计算锁模力F锁 10

第5章 浇注系统与溢流排气系统的设计 11

5.1内浇口 11

5.2直浇道 13

5.3横浇道 13

5.4溢流槽 14

第6章 成型零件尺寸的确定 16

6.1压铸件的收缩率 16

6.2型腔尺寸 16

6.3型芯尺寸 17

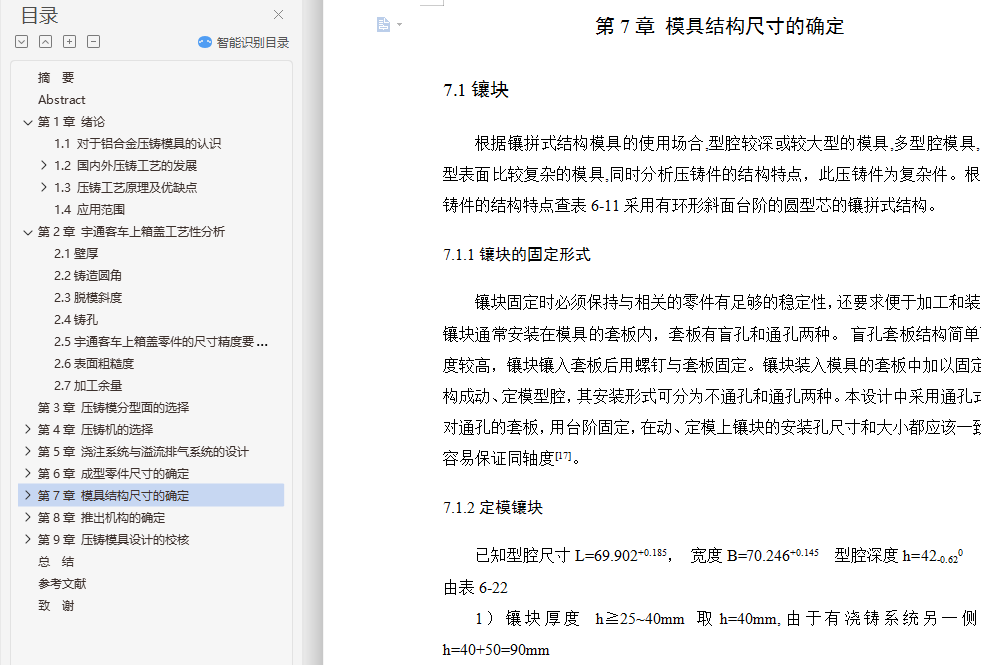

第7章 模具结构尺寸的确定 18

7.1镶块 18

7.1.1镶块的固定形式 18

7.1.2定模镶块 18

7.1.3动模镶块 19

7.2定模套板 20

7.3动模套板 20

7.4动模座板 21

7.5导柱、导套 22

7.5.1导柱尺寸 22

7.5.2导套尺寸 23

7.6推杆固定板 24

7.6.1推出距离的确定 25

7.6.2推板固定板与推板的确定 25

7.7推板、导柱、导套的设计 25

7.7.1推板导柱 25

7.7.2推板导套尺寸 26

第8章 推出机构的确定 27

8.1 推杆推出部位设置要点 27

8.2 推杆端面的确定 27

8.3 推杆尺寸的确定 27

8.4 推杆的稳定性 28

8.5限位钉尺寸 29

第9章 压铸模具设计的校核 30

9.1 压铸机的校核 30

9.1.1 压铸机的锁模力 30

9.1.2 动模座板行程核算 30

9.1.3 模具厚度核算 30

9.1.4 最小合模距离和最大开模距离的校核 31

9.1.5 压室容量的估算 31

9.1.6 模具最大外形轮廓校核 32

9.1.7 压铸机压室位置校核 32

9.1.7 压铸机压室位置校核 32

9.1.8 结构零件的公差配合 32

9.1.9 表面粗糙度 34

9.2 压铸模总装图的技术要求 34

总 结 35

参考文献 36

致 谢 38