毕业设计说明书

前 言

液压系统的设计是整机设计的一部分,通常设计液压系统的步骤的内容大致如下:

(1): 明确设计要求,进行工况分析;

(2): 确定液压系统的主要性能参数;

(3): 拟订液压系统系统图;

(4): 计算和选择液压件;

(5): 估算液压系统的性能;

(6): 绘制工作图,编写技术文件。

明确设计要求,就是明确待设计的液压系统所要完成的运动和所要满足的工作性能。具体应明确下列设计要求:

(1) 主系统的类型,布置方式,空间位置;

(2) 执行元件的运动方式,动作循环及其范围;

(3) 外界负载的大小,性质几变化范围,执行元件的速度机器变化范围;

(4) 各液压执行元件动作之间的顺序,转换和互锁要求;

(5) 工作性能如速度的平稳性,工作的可靠性,装换精度,停留时间等方面的要求;

(6) 液压系统的工作环境,如温度及变化范围,湿度,震动,冲击,污染,腐蚀或易燃等。

(7) 其他要求,如液压装置的重量,外形尺寸,经济性等方面的要求。

一、总体设计思路

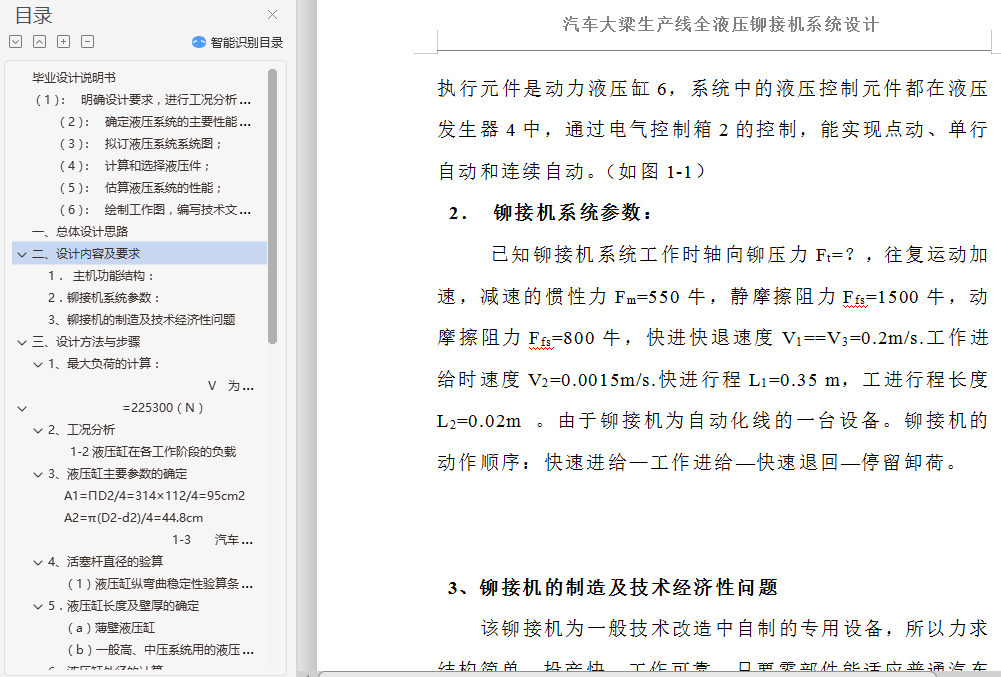

(1)该铆接机是汽车大梁铆接生产线中的铆接设备,该机由液压站(包括油箱、电动机、液压发生器等)电器控制箱、铆钳、铆接动力液压缸、悬吊装置、小车等部分组成。

2)液压装置采用液压站的行式,板式液压阀装在一个集成块的四个侧面上,进排油管路布置在集体成块下面,输出、回油管路不止在集成块顶面;增压器为分离结构。集成块体兼做增压器高压小缸,大缸单独制作,小缸和大缸同过螺钉连为一体,液压装置结构紧凑,装配维护方便。

3)液压回路:该液压系统中采用了三种回路:

①调压回路,系统中采用了单级调压回路,在泵1的出口处设置并联的溢流阀来控制泵出口的最高工作压力,从而达到系统工作时所需的压力。

②设有增加回路,系统采用了但作用增加器的增压回路,系统选用的低压油泵,如果只用泵的输出的最高工作压力,且无法完成铆接时所需的高压工作压力,如果采用高压油泵,从工作要求上考虑时,可行的,但是从经济高度上考虑是不划算的,所以系统中没了单作用增加器的增压回路,以提高铆接中所需的工作压力,这样不管是从工作角度,还是从经济角度上考虑,都是非常合理的。

③采用了调速阀的节流调速回路,由于液压系统中的流量是不稳定,从而导致液压缸的液压杆的运动速度也不稳定,所以回路中设有调速阀来调速,这样就确保了铆接中运动的平稳,从而大大提高了铆接的综合性能。

二、设计内容及要求

1. 主机功能结构:

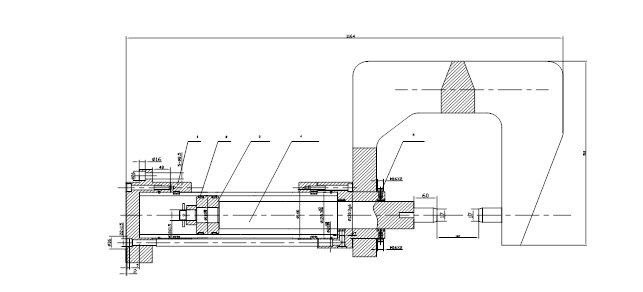

全液压铆接机系统是汽车大连铆接生产线中的设备(如图1),该机由液压站(包括油箱、电动机、液压发生器等)、电气控制箱、铆钳、铆接动力液压缸、悬吊装置、小者等部分组成。该铆接系统中的动力源是三相异步电机,动执行元件是动力液压缸6,系统中的液压控制元件都在液压发生器4中,通过电气控制箱2的控制,能实现点动、单行自动和连续自动。(如图1-1)

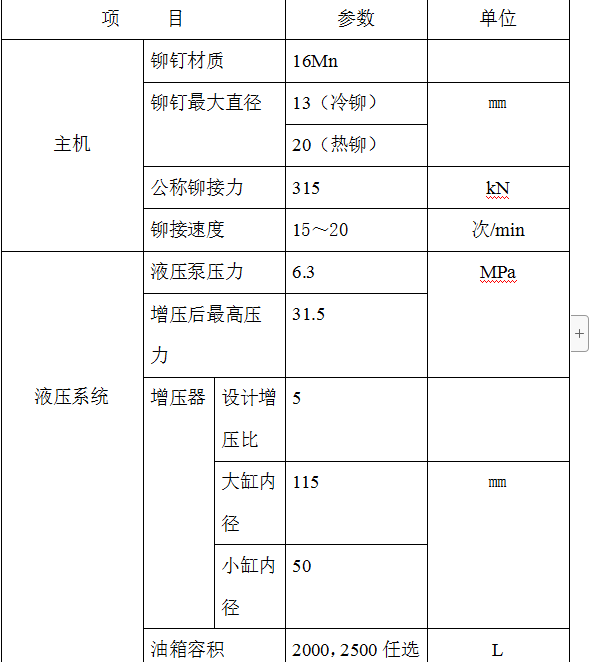

2. 铆接机系统参数:

已知铆接机系统工作时轴向铆压力Ft=?,往复运动加速,减速的惯性力Fm=550牛,静摩擦阻力Ffs=1500牛,动摩擦阻力Ffs=800牛,快进快退速度V1==V3=0.2m/s.工作进给时速度V2=0.0015m/s.快进行程L1=0.35 m,工进行程长度L2=0.02m 。由于铆接机为自动化线的一台设备。铆接机的动作顺序:快速进给—工作进给—快速退回—停留卸荷。